基于PLC的回转支承装配检测台控制系统设计

2013-10-15余晓流谈莉斌

彭 洋,余晓流,谈莉斌

(安徽工业大学 机械工程学院,马鞍山 243032)

0 引言

目前,对回转支承的装配大多采用传统的人工方式,通过人力使回转支承的内外圈旋转以便滚动体的装填,这种方式劳动强度大,装配质量差;同时,对回转支承的检测大多采用人工操作百分表、塞尺等简单仪器的方式,检测强度大,作业效率低,且这种人工装配和检测方式对大型回转支承很难完成。而现有的回转支承装配和检测装置较少,主要针对某些特定型号和尺寸的回转支承,检测项目单一,且需要配合简单仪器进行检测,自动化程度低。针对上述问题,提出了基于PLC的回转支承装配检测台控制系统的设计。该系统以PLC为控制核心,交流伺服驱动系统为动力元件,传感器为检测元件,来实现回转支承的装配和多参数(轴向间隙、径向间隙、齿圈跳动和空载启动力矩)检测,以提高回转支承的装配质量和检测精度。

1 装配检测台结构和工艺流程

1.1 装配检测台结构

装配检测台以内齿式或外齿式非风电回转支承为对象,一方面可完成回转支承内外圈和滚动体的装配,另一方面可用于回转支承轴向间隙、径向间隙、齿圈跳动和空载启动力矩的检测。

据此,设计完成的装配检测台结构主要包括轴向模块、径向模块和旋转模块,如图1所示为回转支承装配检测台示意图。

图1 回转支承装配检测台示意图

轴向模块有三组(360°均布),且主要由装夹机构和顶升机构组成。装夹机构用于回转支承内外圈的三点装夹定心,通过电机来实现定心运动;顶升机构用于实现回转支承内外圈轴向运动,以便电涡流位移传感器对轴向间隙的检测,同时由于被检测对象为大型回转支承且轴向运动精度对检测结果影响大,故采用三组电动推杆同步推动顶升机构来实现轴向运动。径向模块主要包括螺杆机构、电动推杆、位移传感器等,是用于回转支承径向运动和径向间隙检测。旋转模块主要包括齿轮机构、电机、位移传感器和力矩传感器等,一方面用于回转支承内外圈的旋转运动,另一方面用于齿圈跳动和空载启动力矩的检测。

1.2 装配检测台工艺流程

装配检测台工艺流程主要包括装配模式和检测模式,如图2所示为装配检测台工艺流程图。

首先判断回转支承是内齿还是外齿,若是内齿则将齿轮机构手动进给至检测台内侧,装夹机构位于原点附近,若是外齿则将齿轮机构位于外侧,装夹机构自动进给至内侧位置A(A距检测台中心距离a=200mm),然后再选择装配模式或检测模式。

1) 装配模式:利用三组装夹机构将回转支承进行装夹定心,然后通过回转支承的工艺孔装填一个滚动体至滚道内,装填完后利用齿轮机构带动回转支承旋转一定角度,继续装填一个滚动体,如此循环,直至装配完成,再进入检测模式。

2) 检测模式分为轴向间隙、径向间隙以及齿圈跳动和空载启动力矩。

(1) 轴向间隙检测:首先将三组顶升机构进给至回转支承有齿圈的下部确定位置,再通过顶升机构实现回转支承的轴向运动,最后通过位移传感器检测轴向位移。

(2) 径向间隙检测:首先将螺杆机构与回转支承上的螺栓孔手动连接固定,再利用螺杆机构实现回转支承的径向运动,最后利用位移传感器检测径向位移。

(3) 齿圈跳动和空载启动力矩检测:首先将齿轮机构与回转支承有齿圈手动啮合,其次通过齿轮机构实现回转支承的旋转运动,最后利用力矩传感器检测空载启动力矩,同时利用位移传感器检测齿轮机构与回转支承有齿圈的中心距变化,即为齿圈跳动。

图2 装配检测台工艺流程图

2 控制系统控制要求

根据装配检测台工艺流程的分析,对其控制系统提出以下控制要求:

1) 初始内外齿判断:即装夹机构位置的判断,内齿时PLC控制装夹机构位于原点附近,外齿时PLC通过伺服驱动器控制三组进给伺服电机运动,电机再通过滚珠丝杠带动装夹机构进给至A处。每组装夹机构的行程极限和参考原点由接近开关控制。

2) 定心运动:PLC控制三组进给伺服电机运动,电机通过滚珠丝杠带动装夹机构直线运动,三组装夹机构同时对回转支承进行装夹,从而实现回转支承的定心运动。

3) 旋转运动:PLC通过伺服驱动器控制传动伺服电机运动,电机再通过减速器带动齿轮机构旋转运动,从而实现回转支承的旋转运动。

4) 人工辅助装配:人工装填一个滚动体后,PLC根据被装配回转支承所需的滚动体数N,控制回转支承旋转,再装填一个滚动体,如此循环,直至装填完成。为了操作者装填滚动体时的安全,利用脚踏开关来判断回转支承是否旋转运动,脚开关有效则旋转回转支承,相反则停止。

5) 轴向运动:PLC通过伺服驱动器控制三组电动推杆带动顶升机构直线运动,三组顶升机构同步对回转支承有齿圈进行顶升,实现回转支承轴向运动;径向运动:PLC控制电动推杆带动螺杆机构直线运动,从而实现回转支承径向运动。利用压力传感器控制轴向和径向运动极限位置。

6) 参数检测和处理:PLC控制电涡流位移传感器检测轴向间隙、径向间隙和齿圈跳动,控制力矩传感器检测空载启动力矩,并采集数据进行处理,由触摸屏显示。

3 控制系统硬件组成

控制系统硬件主要由PLC、触摸屏、交流伺服驱动系统、传感器、光栅尺等组成,如图3所示为控制系统硬件组成。

图3 控制系统硬件框图

PLC通过串行通信端口与触摸屏连接,接受来自触摸屏的输入信号,经过处理后,输出脉冲控制伺服电机,以实现运动控制,同时PLC采集传感器信号进行处理,并将结果由触摸屏显示。

根据该控制系统的控制要求和对控制过程的分析,PLC控制系统I/O端口分配如表1所示。

表1 I/O端口分配表

由PLC的I/O端口分配表可知,系统共有25个输入点,17个输出点,为了满足输入输出点数,且考虑性价比等因素,最终为装配检测台控制系统选定欧姆龙公司的CP1H-XA 40DT-D小型PLC,其内置DC输入24点,输出16点,且 I/O扩展模块选用CP1W-40EDT(24点输入,16点输出)。PLC输入输出接线图如图4所示。

4 控制系统软件设计

4.1 触摸屏设计

触摸屏设计使用CX-Designer软件,具有丰富的功能元件,且操作简单。

触摸屏设计包括界面创建和设定参数,其中界面创建是根据控制要求创建不同的界面,设定参数是把触摸屏的功能和PLC地址之间建立相应联系,以实现触摸屏与PLC的信号传递。

触摸屏界面主要由装配界面和检测界面组成,装配界面是用于回转支承的装配控制,检测界面又由轴向间隙、径向间隙和齿圈以及力矩检测界面三部分组成,用于参数的检测控制和结果显示。这些界面利用软件中的ON/OFF按钮实现开始和停止控制,通过数字显示和输入元件、数据日志图表元件实现数据输入和结果显示功能,并利用命令按钮元件实现各界面的切换。

如图5所示为轴向间隙检测界面,其中利用了四组数字显示和输入元件来实现轴向间隙数据的显示,“开始”、“停止”ON/OFF按钮元件实现了轴向间隙检测的开始和停止控制,“装配”、“径向”、“齿圈/力矩”命令按钮元件完成了各界面间的切换。

图4 PLC输入输出接线图

图5 轴向间隙检测界面

4.2 PLC程序设计

PLC程序设计使用CX-Programmer软件。根据装配检测台工艺流程可知,PLC程序可分为内外齿判断、装配模式和检测模式。在PLC程序编写前,须知道PLC的控制流程,PLC控制流程是根据控制系统的控制要求制定的。

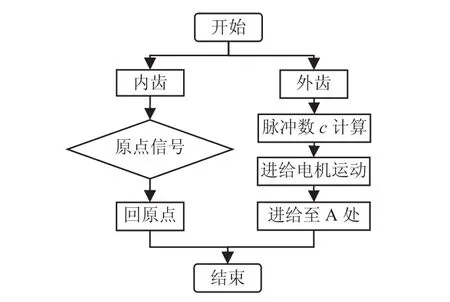

1) 内外齿判断PLC控制流程

图6 内外齿判断PLC控制流程

如图6所示为内外齿判断PLC控制流程。装配检测开始前需判断回转支承是内齿还是外齿,若是内齿,PLC接收到原点接近开关信号时,控制装夹机构回原点;若是外齿,PLC计算装夹机构进给至A处电机所需脉冲数c,从而控制三组进给电机运动,带动装夹机构进给至A处。

2) 装配模式PLC控制流程

如图7所示为装配模式PLC控制流程。装配开始后,PLC计算进给电机进给运动所需脉冲数n(通过回转支承滚道直径求的),根据脉冲数PLC控制三组进给电机进给运动;进给运动完成后PLC接收到脚开关信号,控制传动电机旋转,同时计数器值N减1,若N不等于0,则继续判断脚开关信号,如此循环,直至N=0;装配完成后,三组进给电机根据原点接近开关信号回原点,同时计数器复位。

图7 装配模式PLC控制流程

3) 检测模式PLC控制流程

检测模式PLC控制流程分为轴向间隙径向间隙、齿圈跳动和空载启动力矩检测控制流程,如图8所示。

(1)轴向间隙检测控制流程

PLC计算三组进给电机进给运动所需脉冲数m(顶升机构进给至有齿圈下部),从而控制电机运动;进给运动完成后,三组电动推杆开始同步运动,同时电涡流位移传感器开始检测,当PLC接收到压力传感器信号时,电动推杆停止运动,同时PLC采集位移传感器的电压变化数据,并将其存入数据存储器中;PLC对采集数据进行运算处理,结果由触摸屏显示。

(2)径向检测控制流程

首先PLC控制电动推杆正向运动,同时位移传感器开始检测,当接收到压力传感器的信号时,正向运动停止并将此时采集的数据1存储在数据存储器中;其次PLC控制电动推杆反向运动,当接收到压力传感器的信号时,反向运动停止并将此时采集的数据2也存储在数据存储器中;PLC对采集的数据进行运算处理并由触摸屏显示。

(3)齿圈跳动和空载启动力矩控制流程

PLC接收到脚开关信号后,控制传动电机旋转运动,同时采集电涡流位移传感器的数据,并采集力矩传感器的数据,将采集的数据存储于数据存储器中,结果由触摸屏以图表方式显示。

图8 检测模式PLC控制流程

PLC控制系统的控制流程完成后,利用CXProgrammer软件编写相应的PLC程序梯形图,并调试和运行。

4)数据运算处理

上述PLC程序编写过程中,有很多部分涉及到数据的四则运算和浮点运算,如电机脉冲数计算、检测数据处理等,若采用常规方法编写程序来实现运算,则使得程序过长和复杂,因此在此采用软件中的功能块来实现运算。功能块是通过梯级编程语言或结构化文本(ST)语言来实现标准处理功能,由功能块定义和嵌入程序中的功能块实例组成,创建简单,可反复使用,适用于复杂编程。

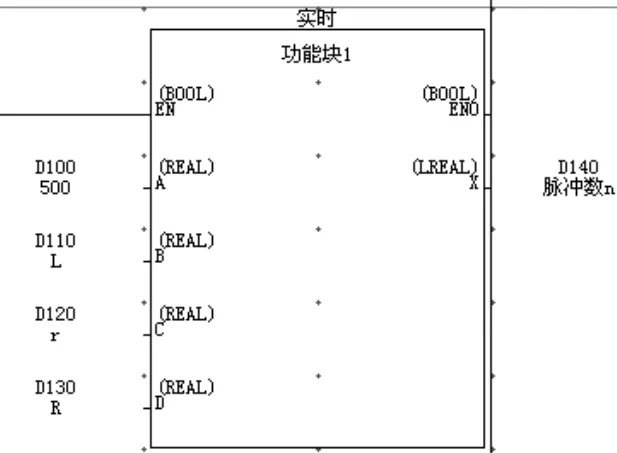

以下采用功能块来实现内齿式回转支承装配时进给电机脉冲数n的计算。

对于内齿回转支承,装夹机构对外圈装夹,因此进给运动距离X=L-r-R,L为装夹机构原点距检测台中心的距离,r为装夹机构的半径,R为回转支承外径的一半,同时进给电机输出脉冲数为2500脉冲/转,丝杠导程为5mm,则电机进给运动所需脉冲数n=500X。如图9所示为脉冲数n计算功能块。

图9 脉冲数n计算功能块

其中,功能块采用ST语言,其计算语句为:

X:= REAL_TO_LREAL(A*B-A*C-A*D);

A、B、C、D的数据类型主要有整数INT、无符号整数UINT、实数REAL以及16位数据WORD等,在此A、B、C、D选用实数REAL类型,分别对应于地址D 100、D110、D120、D130中的数据,X则为长实数LREAL类型,存储于地址D140中,即为脉冲数n。

5 结束语

本文设计的基于PLC的回转支承装配检测台控制系统具有以下成果:

1) 完成了回转支承装配时内外圈的自动定心和旋转运动,以便滚动体的装填,减少了劳动强度,提高了装配质量;

2) 实现了回转支承的多参数自动检测,提高了作业效率,且利用了触摸屏的人机界面使得操作简单,检测结果可视化。

[1] 汤卫斌,孙玉贤.回转支承技术及行业发展概况[J].工程机械,1999,30(9):27-29.

[2] 朱飞,洪荣晶,陈捷,等.基于PLC的风电回转支承实验台控制系统设计[J].机械设计与制造,2011,(4):188-190.

[3] 方成刚,高学海,王华,等.风电转盘轴承综合性能实验台的研制[J].制造业自动化,2009,31(11):22-24.

[4] 陈杰,黄鸿.传感器与检测技术[M].北京:高等教育出版社,2002:62-66.

[5] 霍罡,樊晓兵.欧姆龙CP1H PLC应用基础与编程实践[M].北京:机械工业出版社,2008.

[6] 王辉,张亚妮,徐江伟.欧姆龙系列PLC原理及应用[M].北京:人民邮电出版社,2009.