微涡轮发动机轴承系统润滑性能的实验研究

2013-10-15卢锦明

卢锦明 张 彤

(北京理工大学机械与车辆学院,北京100081)

近年来,微型飞行器、自动机器人以及便携式电脑等产品对能源系统提出了微型化、高能量密度和环境友好等新要求,在微机电系统(MEMS)技术的快速发展基础上,微动力机电系统(Power MEMS)应运而生[1]。以微涡轮发动机为代表的微型动力源是能把高能量密度的液态燃料转化为机械能或电能,在可携带能源方面具有巨大潜力,这种只有纽扣大小的发动机的设计目标是能提供高于锂电池系统10~50倍的能量密度,成为Power MEMS研究中的热点[2]。

气体轴承是气体在轴和轴套之间构成挤压气膜,将活动面和静止面隔离开来,它具有极低摩擦、无污染、精度高、结构相对简单以及寿命长等优点,成为支撑微转子的最佳选择[3]。从1997年开始,诸多学者开展了对微涡轮机轴承系统的研究,2004年Epstein[4]报道了一个六层硅片结构的微涡轮机轴承系统,Teo[5]和Liu[6]等相继展开了对其静压推力轴承和静压径向轴承的研究。Shan和Zhang[7]介绍了一个三层硅片结构的涡轮器件,其中包括气体动压径向轴承和螺旋槽动压推力轴承。动压轴承能充分利用转子高速旋转时产生的动压效应来提供承载力,但在低速和起动时承载力很低,容易发生碰磨。Piljoong kang等[8]研制了一种由四层硅晶片结构组成的微涡轮增压器,包括静压推力轴承和动压径向轴承,设计转速达1×106r/min,但实际为0.5×106r/min,这主要是由于加工误差导致径向轴承不能提供足够的承载力来支撑转子的高速运转。最佳方案是采用动静压混合轴承,可兼具动压和静压轴承的优点,但目前关于微动静压混合轴承的理论报道[9]很少,相关实验测试更少。

图1是本文研究的厘米量级的三层结构微涡轮发动机轴承系统结构,选择螺旋槽气体动静压混合推力轴承作为支撑,使其既能充分发挥动压轴承所具有的良好的稳态承载力和动力学性能,又能避免高速时的涡动和低速时的碰磨问题。本文主要分析轴承的润滑性能,检测加工样机的尺寸和缺陷,搭建气体轴承测试系统,进行相关的实验研究和结果分析。

1 轴承系统的润滑性能分析及样机加工

1.1 螺旋槽气体动静压混合推力润滑性能分析

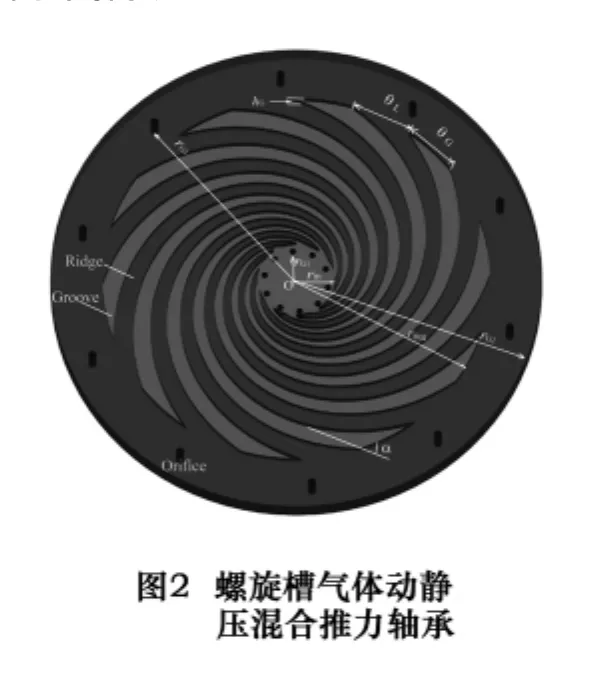

图2为螺旋槽动静压混合推力轴承的结构示意图,具体的润滑模型和相关的计算流程可参见文献[9],应用于微涡轮发动机轴承系统的推力轴承结构参数为:内、外供气孔个数分别为12个,内孔直径0.3 mm,外孔直径0.2 mm,螺旋槽槽台数为10对,螺旋角为26.5°,内半径3 mm,外半径5.31 mm,螺旋槽深度0.2 mm,轴承间隙为0.1 mm。

在本文中重点分析推力轴承的润滑性能,图3给出了静压节流孔直径Dori和轴承间隙hL对供气流量Q的影响。从曲线可以看出:节流孔直径越大,轴承间隙越大,供气流量越大;轴承间隙较小时,节流孔直径对供气流量的影响不大;间隙较大时,节流孔越大,供气流量变化明显。

图4给出了静压节流孔直径Dori和轴承间隙hL对承载力WD的影响。从曲线可以看出:节流孔直径一定时,轴承间隙越大,承载力越小;直径小的,承载力减小的快;轴承间隙一定时,节流孔直径大的,承载力大,这是因为节流孔直径大,供气流量越大。

1.2 轴承系统的加工

根据微涡轮发动机轴承系统结构的特点,采用数控机床来加工测试样机,加工时所选用的铣刀直径为0.2 mm,机床最小进给量为0.1 mm,加工精度为0.1 mm。图5所示是两样机推力轴承部位的静压节流孔和螺旋槽的实际情况。其中图5a样机的节流孔直径不均匀,测得的孔径Dori分布在0.35~0.41 mm之间,且超过半数孔内残留较多的碎屑,影响供气的通畅性;图5b样机的节流孔直径均匀,测得的孔径Dori分布在0.32~0.35 mm,孔内几乎没有碎屑;图5c和d是螺旋槽,螺旋槽的深度为0.25~0.35 mm,基本符合加工要求,两个样机加工的形状几乎相同,不存在较大的缺陷。经过对比两样机的加工参数,选择图5b样机进行测试。

2 气体轴承测试系统

根据微涡轮发动机轴承系统的工作要求,搭建了一套气体轴承测试系统,包括3个部分:气体控制系统、转速测量系统以及数据采集系统。

2.1 气体控制系统

气体控制系统主要是为微涡轮发动机轴承系统中的推力轴承、径向轴承、主涡轮以及平衡室提供具有一定压力和流量的气体来驱动微转子运动。如图6所示,主路上由高压气源、过滤器、压力表和截止阀组成,各支路上由调压阀、压力表、计量阀、流量计以及压力传感器等组成,各个支路连接到对应样机封装的供气通道上。

2.2 转速测量系统

转速测量系统是采用光纤位移传感器来检测微转子上设置的标记位移变化来记录转速的。如图7所示,在微涡轮发动机轴承系统的转子上设置有4个标记,将光纤探针对准标记,检测探针尖端到标记的距离,在微转子转动过程中,探针检测到的位移信号呈方波,每4个波峰表示转子旋转一周。本文所选用的Philtec D100型非接触式光纤位移传感器,可用于测量位移和振动,其输出信号与反射率有关,并具有远端和近端双向功能,输出信号正比于传感器探针至目标表面的距离和目标表面的反射率。

2.3 数据采集系统

数据采集系统主要是用来采集和处理气体控制系统中的压力传感器和流量计的压力、流量信号以及光纤位移传感器的位移信号。其主要流程是:通过数据采集卡对信号进行采集、隔离、滤波、放大等处理,进入计算机后,由数据采集程序对信号进行显示、处理及存储等处理,指导操作者控制整个测试系统,系统存储的数据作为后续分析用。本文选用的数据采集卡是NI PCI-6259型数据采集卡,具有16位精度,32位单端输入或16路差分模拟输入,4路模拟输出通道,48路数字I/O通道,具有从2~10×106Hz范围的数字I/O功能,单通道模拟输入速度达到1.25×106数据/s,32位计数器,具备模拟和数字触发,输入输出电压范围-10~+10 V。数据采集程序是由LabVIEW编制的,其功能主要包括:采集参数设置与控制、零点设置、压力信号与位移信号显示以及压力与转速瞬时值。

3 测试结果及分析

图8是主涡轮供气从0~10 kPa过程中转子的加速情况。在给主涡轮供气之前,首先给下推力轴承供气使转子悬浮,再给上推力轴承供气保证转子轴向稳定,压力分别为45 kPa和7.4 kPa。然后开始给主涡轮供气,转子的状态就是位移信号前半段所示,转速不高,但轴向稳定。当主涡轮供气压力增大到一定值,转子就失稳,位移信号变成一条直线,可能是转子径向承载力不够。此时给径向轴承和平衡室供气,转子逐渐恢复旋转,伴随着径向轴承和主涡轮供气的不断增大,转子转速不断增加,最后显示最大转速为486 r/min,主涡轮供气压力为10 kPa,平衡室供气压力为3.1 kPa,径向轴承供气为5.1 kPa。

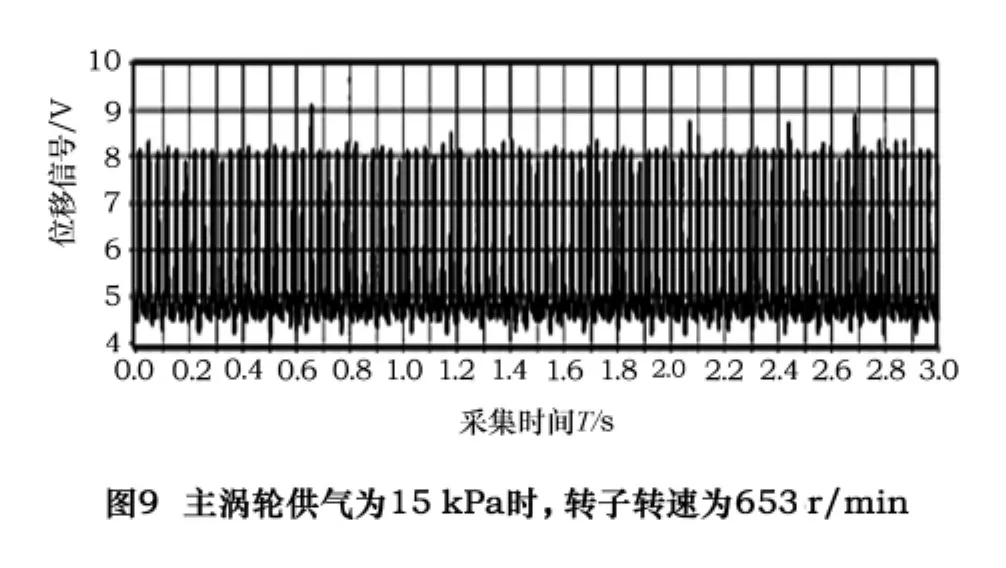

图9是主涡轮供气为15 kPa时,转子稳定运转的位移信号,转速为653 r/min。在调整主涡轮供气压力过程当中,发现位移信号幅值基本保持不变,这表明微转子的轴向位置总是稳定的,推力轴承供气能很好地为旋转的转子提供足够的承载力。一般出现失稳的情形,可能是由于径向轴承的承载力不够或转子涡动幅度太大,导致转子与定子侧壁接触,进而停止转动。目前所能达到的最高转速为1 200 r/min,但实验仍在进行中,预期可能达到更高的转速。

综上所述,螺旋槽动静压混合推力轴承能够为微涡轮发动机轴承系统样机提供较好的轴向承载力,在初始供气条件下能保持较稳定的运转,随着主涡轮供气压力的增大,转速增大,出现失稳的情形,可能是由于径向轴承承载力不足导致的,但通过调整,转子又能恢复转动,说明推力轴承具有优异的自恢复能力。但目前缺乏对径向轴承润滑性能的认识,不能对径向轴承供气有较好的控制,这对提高微涡轮发动机轴承系统的性能也是非常重要的。

4 结语

本文分析了螺旋槽气体动静压混合推力轴承中静压节流孔直径和轴承间隙对供气流量和轴承承载力的影响。结果表明:节流孔直径和轴承间隙越大,供气流量越大;节流孔直径一定时,轴承间隙越大,承载力越小。搭建了一套气体轴承测试系统,并进行了相关的实验研究。结果表明:随着主涡轮供气压力的增大,转子转速增加,会出现失稳的情形,调整径向轴承的供气,转子能很快恢复稳定旋转状态。

[1]甘霖,李伟,杨灿军,等.Power MEMS 研究现状及展望[J].机床与液压,2004(9):5-9.

[2]Epstein AH,et al.Power MEMS and micro-engines[C].IEEE Conference on Solid State Sensors and Actuators,Chicago,1997:26 -32.

[3]马文琦,于贺春,孙昂.气体轴承-转子系统研究现状[J].润滑与密封,2010,35(6):121 -124.

[4]Epstein AH.Millimeter-scale,micro-electro-mechanical systems gas turbine engines[J].Journal of Engineering for Gas Turbines and Power,2004,126(2):205 -226.

[5]Teo CJ,Spakovszky ZS.Modeling and experimental investigation of micro- hydrostatic gas thrust bearings for micro - turbo machines[J].Journal of Turbomachinery,2006,128(4):597 -605.

[6]Liu LX,Teo CJ,Epstein AH,et al.Hydrostatic gas journal bearings for micro - turbomachinery[J].Journal of Vibration and Acoustics,2005,127(2):157-164.

[7]Shan XC,Zhang QD,Sun YF,et al.Studies on a micro turbine device with both journal- and thrust- air bearings[J].Microsystem Technology,2007,13(11 -12):1501 -1508.

[8]Piljoong Kang,Shuji Tanaka,Masayoshi Esashi.Demonstration of a MEMS - based turbocharger on a single rotor[J].Journal of Micromech and Microeng,2004,15(5):1076 -1087.

[9]Liu R,Wang X L.Dynamic characteristics analysis of micro air spiral grooved thrust bearing-rotor system[C].NEMS 2011-6th IEEE International Conference on Nano/Micro Engineered and Molecular Systems,Taiwan,2011:719 -723.