金刚石涂层刀具在干式切削中的性能分析

2013-10-14刘凯

刘凯

(渤海船舶职业学院辽宁葫芦岛 125005)

0 前言

切削液在金属的切削加工过程中可以起到冷却、润滑、排屑等作用,因此目前大部分的切削加工基本都要使用切削液。随着高速切削加工技术的迅猛发展,加工过程中切削液的用量越来越大,但随之也伴随着以下主要问题:废弃切削液的排放造成了环境污染;切削液中含有油酸皂、烧碱、苯酚等有害物质,若产生的油烟被人吸入,会造成操作工人的多种呼吸道疾病。而且切削液的大量使用会增加切削加工成本,根据企业对加工成本的统计分析可知,在集中冷却加工系统中,刀具成本只占加工成本的2% ~4%左右,切削液的成本则会占到总成本的14% ~16%[1]。近几年,欧洲一些工业发达国家为了降低加工成本、保护环境,大力推广和开发干式切削加工技术。据估算,若20%的切削加工使用干式切削技术,总的制造成本大约可以降低1.6%左右[1],对于一个大型机械加工企业,节约的费用将是巨大的。

当今金属切削加工倡导采用绿色制造技术,干式切削符合这一宗旨,因而这项技术的应用前景被普遍看好。但干式切削具有切削力大、切削温度高等特点,要使干式切削加工工艺得到很好地推广,充分发挥其优势,克服其缺点,就必须要很好地解决干式切削加工中相关的技术难题。从20世纪90年代初开始,国外就对干式切削技术的应用进行了大量研究,尤其随着刀具材料、制造技术及机械加工工艺的迅速发展,使干式切削技术的应用成为可能,干式切削加工已经成为未来机械加工的重要发展方向之一,拥有光明的前景。相对而言,我国对干式切削技术的研究还处于起步阶段,应用也只限于铸铁的铣削加工。为了跟上国际形势,顺应干式切削技术的发展的总趋势,我国应重视干式切削技术的研究和应用,不断提高金属切削加工的技术含量[2]。

1 干式切削技术特点

干式切削时,因没有切削液的冷却、润滑等作用,会使切削区所产生的大量切削热无法及时散出,切削力大和切削温度大幅上升,增大摩擦力,加快刀具磨损,加工表面品质将会变差。近些年涂层刀具技术的快速发展,不但使刀具能承受更高温度、更耐磨,而且可以降低刀具与工件以及刀具与切屑表面之间的摩擦,减少切削热的产生,同时会阻断切削区的热量传入刀具,这样就会使刀具寿命大幅提高,同时也提高工件表面精度。

2 硅铝合金及金刚石涂层刀具性能分析

近年来高硅铝合金在军工、汽车及航天等领域得到了广泛的应用。高硅铝合金中Si的质量分数超过12%,其组织中分散着过共晶析出的硬质硅颗粒,硬度高达1 000 HV,会加速刀具的磨损[4]。铝合金的导热系数为117~175 W/m·℃,比45钢导热系数50 W/m·℃大很多,这样切削过程中切屑就可以带走大量的切削热,使刀具磨损相对较小,因此铝合金切削加工可以不使用冷却液,所以更适合干式切削[3-4]。

金刚石涂层刀具具有极高的硬度和耐磨性,主要用于有色金属及高硬度、高耐磨材料以及高速精密加工,而且被加工材料的硬度越高,脆性越大其耐磨性也越好。它与有色金属的摩擦系数约为硬质合金的一半,可以减小切削力,且不易产生积屑瘤,可以大大提高加工工件的表面精度。金刚石涂层刀具所具有的这些特性,可以保证其在干式切削加工中具有良好的性能[5]。金刚石涂层的工艺方法很多,本文实验中所使用的是使用化学气相沉积(CVD)法,即在硬质合金YG6基体上沉积一层50 μm以下的金刚石膜,使用这种金刚石涂层外圆车刀,加工共晶硅铝合金,通过切削加工实验来分析和研究金刚石薄膜涂层刀具干式切削加工性能。

2.1 干式切削硅铝合金加工表面品质分析试验

a)试验设计

机床:C616A-1精密车床;刀具:基体为YG6的金刚石涂层车刀;试验工件:含硅量12~14%的共晶铸造铝硅圆棒;切削条件:干式切削;刀具安装角度:前角γ0=0°,后角 α0=12°,主偏角 kr=50°,副偏角 kr'=40°刀尖圆弧半径 γε=1 mm,刃口钝圆半径 rn=0.05 mm[6];切削参数为:切削速度 vc=150 ~450 m/min,进给量 f=0.05 ~0.2 mm/r,切削深度 ap=0.1 ~0.4 mm[6]。

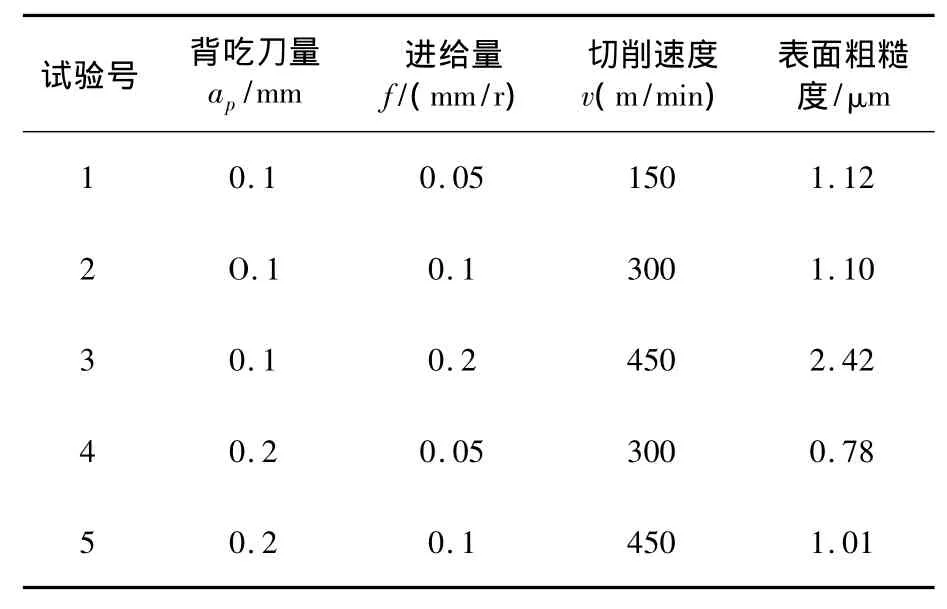

选用金刚石薄膜涂层机夹刀具进行干式切削,试验过程中机夹刀杆不动,保证上下刀片在切削过程中刀具的切削角度不变。将切削深度ap,切削速度vc及进给量f三个影响工件表面粗糙度的因素做正交试验。应用每组切削参数切削一段时间后,通过SRM-1型表面粗糙度测量仪来测量工件的表面粗糙度,使用万能工具显微镜来观察涂层刀片刃口的形状,再用体式显微镜观察刀具前、后刀面的磨损情况和积屑瘤形态,当刀具的刃口涂层脱落时终止试验。试验结果如表1所示,结果极差分析如表2所示:

表1 干式切削硅铝合金加工表面品质数据表

6 0.2 0.2 150 1.65 7 0.4 0.05 450 0.92 8 0.4 0.1 150 1.06 9 0.4 0.2 300 2.27

表2 试验结果极差分析

b)试验结果分析

1)根据切削试验的切屑形成和刀具磨损形态的观察,磨损过程的开始阶段,切削刃上凸起的金刚石晶粒能够起到微刃作用,可以进行切削加工,形成粉(粒)状切削,这时工件表面的粗糙度值较大。当刀片进入正常磨损阶段时,能形成短带状或C形切屑,在前刀面上会形成稳定的积屑瘤,这时工件表面的粗糙度值变化不明显,可保证刀具在较长时间具有良好的干式切削性能。

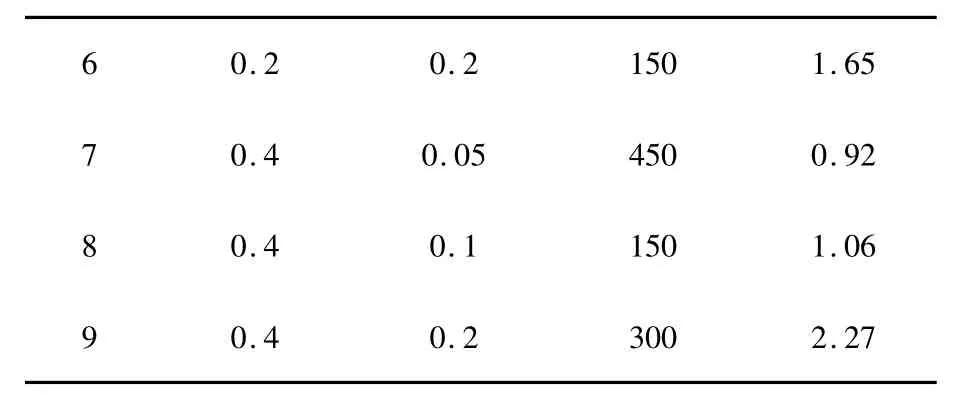

2)在表2中,Ki为各因素第i个水平试验指标的平均值,R为因素极差,它等于各影响因素中K的最大值与最小值之差,能够反映各因素变化时试验指标的变化幅度。若某因素R值大,则说明该因素是试验指标影响的显著因素。通过试验数据可以看出,进给量对加工表面粗糙度影响最大,其次是背吃刀量,切削速度影响最小。因此,在较高的切削速度下,只要进给量选的合理,则工件的表面粗糙度变化不大。

2.2 金刚石涂层刀具与硬质合金YG6的对比试验

a)试验设计

机床:C616A-1精密车床;试验工件:含硅24%的共晶铸造铝硅圆棒;刀具:基体为YG6金刚石薄膜涂层车刀及硬质合金车刀;切削条件:干式切削;刀具安装角度与试验1相同。

切削参数为:v=200 m/min,f=0.1 mm/r,ap=0.2 mm。

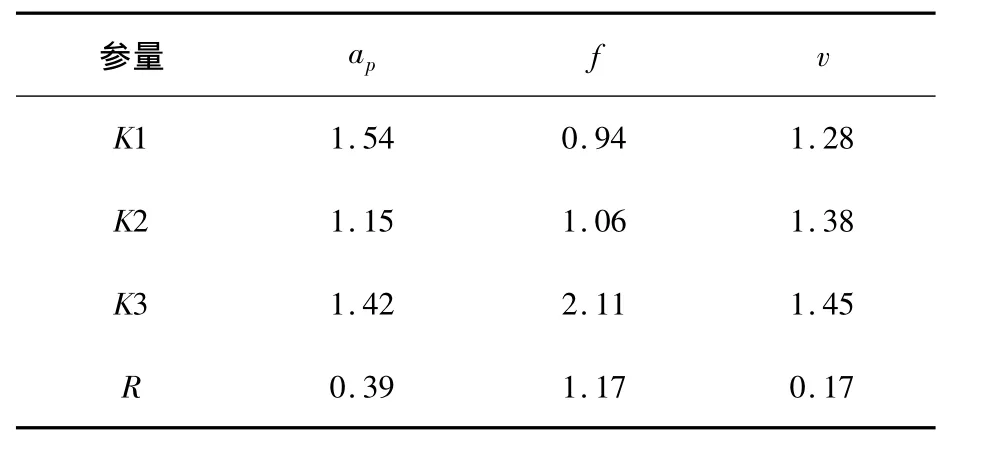

将未经热处理的实验工件固定在车床上,分别用未涂层的硬质合金刀片和金刚石薄膜涂层刀片进行切削加工。切削用量采用交叉方式,两种刀片交替进行切削,必须保证试验过程中的条件完全相同。每经过一段切削时间,取下刀片用万能工业显微镜来观察刀片刃口磨损情况,测量刀片后刀面的磨损量VB,并记录于表3中。

表3 金刚石涂层刀具与硬质合金刀具干式切削对比试验数据表

b)试验结果分析:

1)金刚石涂层薄膜刀片寿命比基体YG6的寿命高很多,在相同的条件下,YG6 切削8 s,VB=0.13,而金刚石涂层刀具切削178 s,VB=0.14,寿命差距明显。

2)在磨损阶段,通过表3分析可以看到,金刚石薄膜涂层刀具磨损要比硬质合金YG6刀具慢,主要因为金刚石刀具的涂层可以起到一定的支撑作用,这样就可以延缓刀具的磨损,使刀具的寿命更长。

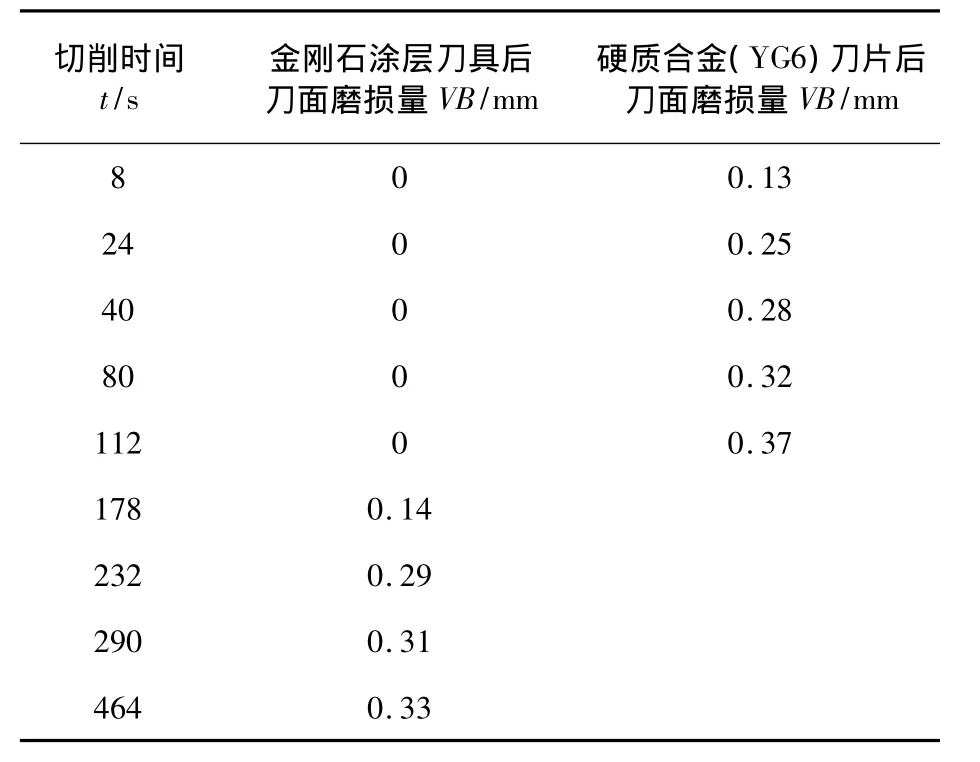

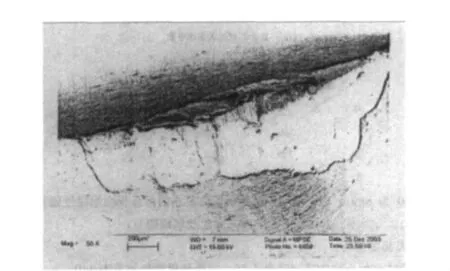

3)通过图1可以看到,在切削加工过程中,金刚石涂层破坏是以脱落为主,试验过程中没有见到涂层被磨穿现象,在涂层没有脱落前,刀具没有磨损,切削性能良好。

图1 金刚石涂层刀具磨损后的后刀面照片

3 试验结论

1)在干式切削硅铝合金实验中,金刚石薄膜涂层刀具的使用寿命大大高于硬质合金YG6刀具的寿命。刀具损坏的主要形式是薄膜涂层的破损脱落,在涂层没有脱落前,刀具磨损量很小。刃口薄膜脱落后,后刀面涂层能够起到一定的支撑作用,这时刀具还可以继续工作,而且表面粗糙度值很小,刀具磨损缓慢,寿命得到很大提高。通过分析可以说明,通过提高涂层与基体的粘接强度,可以大大提高金刚石涂层刀具干式切削的寿命。

2)在干式切削铝硅合金时,金刚石薄膜涂层刀具在开始阶段切削试件表面粗糙度值不稳定,这主要是由于金刚石颗粒形成的刃口不平,进入刀具正常磨损阶段后,工件表面粗糙度值将会很稳定,切削路程也很长,体现出很好的干式切削性能。

3)金刚石涂层刀具在干式切削加工过程中,对工件表面粗糙度影响最大的因素是切削进给量,在较高切削速度下,只要进给量选择合理,就能够使工件的表面粗糙度得到很好的控制。

[1]张书桥.干式切削加工技术及其应用[J].工具技术,2002,(2):29-31.

[2]邓定瀛,陈世平.干式切削加工技术的现状与未来[J].机械设计与制造工程,2002,(4):30-31.

[3]赵玉玲,丰平,张晓明,等.涂层硬质合金的最新研究进展[J].材料开发与应用,2009,(2):94-100.

[4]袁跃峰,常兴.硅铝合金切削加工性的研究[J].机械管理开发,2005,(6):10-11,13.

[5]赵志岩,邓福铭,卢学军,等.CVD金刚石涂层刀具研究与应用前景[J].硬质合金,2009,(4):246-250.

[6]陈根银,宋志良.机械制造技术[M].北京:北京理工大学出版社,2007.37-44.