基于有限元法的金属切削机理研究

2013-10-14薛建勋

薛建勋

(1.淮阴工学院数字化制造技术实验室,江苏淮安223003;2.南京航空航天大学机电学院,江苏南京 210016)

0 前言

金属切削是一个从工件毛坯表面以切屑形式去除多余材料的过程[1]。对金属切削过程的机理进行研究,进而用于指导实际生产过程具有重要的理论意义和实用价值。研究金属切削机理的方法主要有高频摄影法、扫描电镜法等试验研究方法和离散元法、有限差分法、有限元法等数值模拟方法这两大类[2]。

有限元法是20世纪50年代首先在飞机结构分析中应用的一种有效的数值分析方法。随着计算机技术的迅速发展,有限元法已广泛应用于机械制造、航空航天、土木工程、石油化工等诸多领域,是研究金属切削机理的有效工具之一。大型通用有限元计算分析软件ABAQUS具有强大的功能,适用于复杂问题的求解和非线性分析[3]。

1 切削模型

正交切削是指刀具主切削刃的刃倾角为0°时的切削,此时主切削刃与切削速度方向成直角,故又称为直角切削。虽然实际切削加工中的大多数情况是属于斜角切削方式,但在理论和实验研究工作中,则比较常用正交切削方式。金属切削机理研究中,通常采用正交切削模型观察和研究变形区中的诸多现象,实际切削形式都是作为二元正交切削的应用来考虑[4]。

2 金属切削有限元建模

2.1 本构模型

本构方程是指材料产生弹性变形或塑性变形时,应力与应变以及应力率与应变率之间关系的物性方程,也称为本构模型。在金属切削加工过程中,本构模型会对切削加工仿真结果的准确性产生根本的影响,因此必需根据实际的工况合理的选择材料本构模型。

迄今为止已经有多种金属材料的本构模型被提出,主要分为以Johnson-Cook模型、修正的Johnson-Cook模型等为代表的经验本构模型和以Zerilli-Amstrong模型、MTS模型等为代表的基于物理学的本构模型。其中Johnson-Cook模型利用变量乘积关系分别描述应变、应变率和温度的影响,常用于模拟金属材料从低应变率到高应变率下的动态行为[5]。Johnson-Cook模型如式1所示,表示为三项的乘积,分别反映了应变硬化、应变率硬化和温度软化。

2.2 摩擦模型

在切削加工过程中,刀具和切屑之间的摩擦力的大小对加工状况有着重要的影响,因此在分析中应考虑摩擦。有限元模型中,刀具-切屑表面分为滑动摩擦区和粘性摩擦区两个不同的摩擦区。在分析过程中,在粘结和滑动两种状态间的不连续性,可能导致收敛问题。模拟真实的摩擦行为是非常困难的,采用罚函数法可以较好的模拟刀-屑之间的摩擦。罚摩擦公式适用于对大多数问题,其中包括大部分金属成型问题。

2.3 切屑分离

目前金属切屑过程中切屑分离的准则主要有几何准则和物理准则两大类,也可以通过网格自适应的方法实现分离[5]。几何准则主要依据刀尖与单元节点间的距离变化来进行判断,难以反映切削过程中的力学和物理现象。加工难加工材料时,金属切屑成型的机理与常规加工区别很大,往往会形成锯齿状的切屑。对于这种情况,可以采用剪切失效之类的物理准则。自适应网格方法是指计算某些变化较为剧烈的区域时,有限元网格在迭代过程中不断调节和细化,从而达到网格分布与物理解的耦合,进而提高解的精度和分辨率的一种技术。对于金属的常规加工,则可以利用自适应网格方法来建立切削模型,不再需要另外定义材料失效准则。

3 切削机理研究

3.1 实例

本文以AISI4340钢为例,用ABAQUS软件对其粗加工的切削过程进行有限元模拟和切削机理研究。AISI4340钢是机械制造业、汽车业使用最广泛的合金结构钢之一,调质处理后具有良好的综合力学性能及良好的多次冲击韧性,其性能参数见表1。

表1 材料性能参数表

采用二维正交切削模型,工件设为变形体,硬质合金刀视为刚体,前角7°,切削深度为10 mm。工件的网格划分采用四边形占优、温度-位移耦合的CPE4RT单元。本构模型采用Johnson-Cook模型,其参数具体值见表2。采用罚函数法和设定极限剪切应力的方法来模拟刀-屑的摩擦。利用ABAQUS软件优秀的自适应网格功能来调整网格质量。

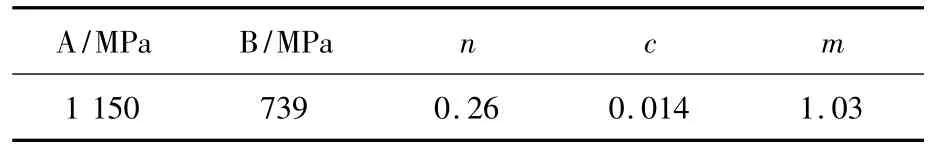

表2 AISI4340的JC模型参数

3.2 仿真结果及分析

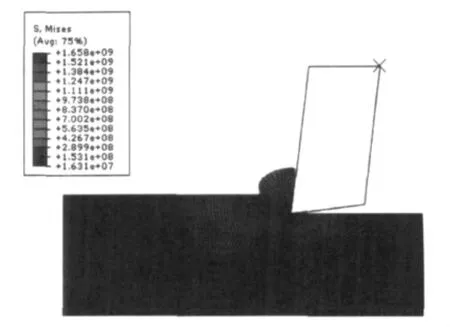

从图1可明显看出正如经典切削理论所述,金属切削区域大致可分为三个变形区。第一变形区在切削刃前面的切削层内的区域;第二变形区在切屑与前刀面的接触区域;第三变形区发生在后刀面与工件已加工表面接触的区域。

图1 应力应变分布云图

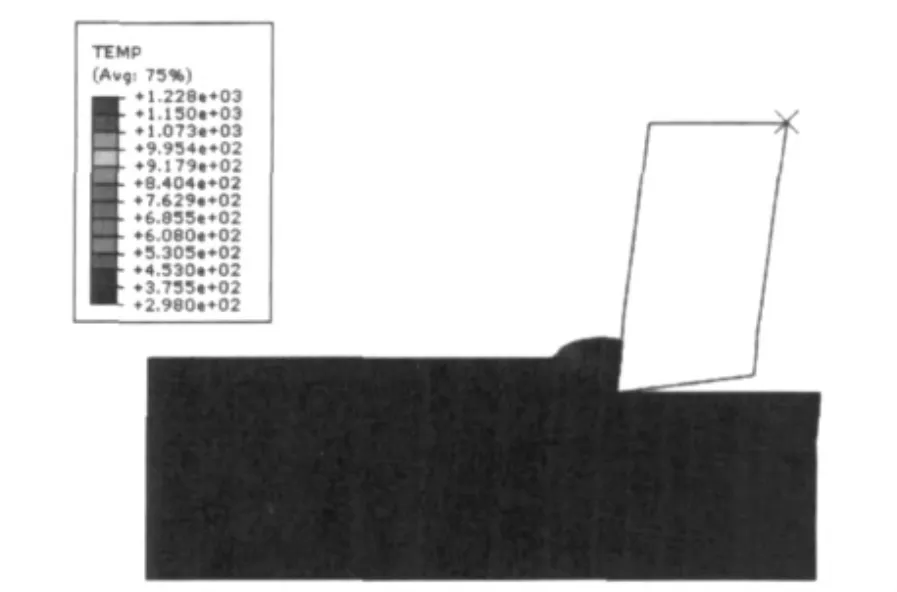

图2是切削过程中工件的温度分布云图,从温度的分布可以看出,最高温度并不在刀尖,而是主要分布在距离刀尖一定距离的前刀面上。切削温度主要分布在切屑和刀刃部分,说明在切削过程中产生的切削热大部分被切屑带走。

图2 温度分布云图

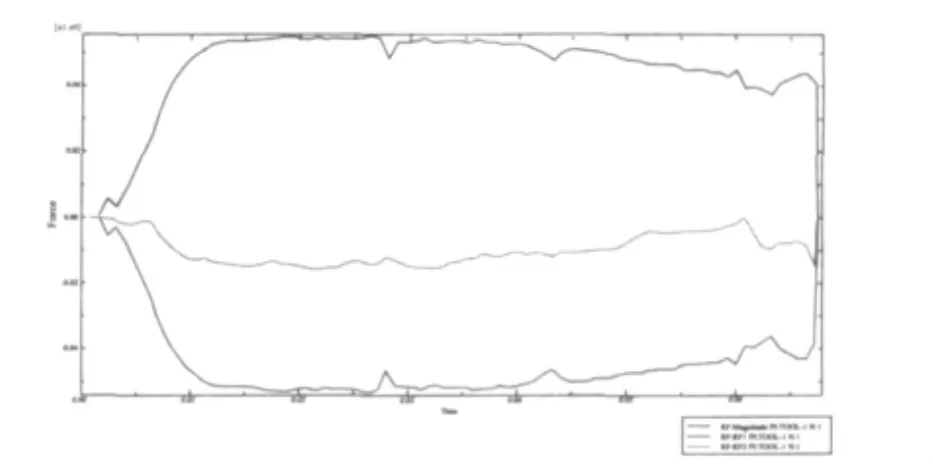

图3反映的是切削力随时间的变化情况,由于切削深度取得较大,故切削力也比较大。从切削力曲线可以看出,刀具初始切入时,切削力随着刀具的向前推进而不断增大。当切屑成形后,刀-屑之间的接触长度基本不再变化,进入稳态切削阶段,切削力也趋于稳定,变化不大。

图3 切削力变化曲线图

4 结论

基于有限元法进行金属切削机理研究具有重要的理论意义和实践价值。采用ABAQUS有限元分析软件,对AISI4340钢的切削过程进行模析,得到了其应力应变云图、温度分布云图、切削力变化曲线图等,并进行了相关分析,为进一步的切削机理研究奠定了基础。

[1]胡创国,张定华,汪文虎.难加工材料切削机理研究的新进展[J].力学进展,2004,34(3):373-378.

[2]王永胜.基于有限元和遗传算法的金属切削过程物理仿真及优化[D].广州:华南理工大学,2011.

[3]石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006.

[4]杨勇,柯映林,董辉跃.高速切削有限元模拟技术研究[J].航空学报,2006,27(3):531-535.

[5]蒋志涛,刘泓滨,王飞,等.ABAQUS的高速铣削二维仿真分析[J].现代制造工程,2008(8):45-47.