气膜孔角度对涡轮气动性能影响的数值研究

2013-10-14白创军张村元徐伟祖钟易成

白创军,张村元,徐伟祖,钟易成

(1.中航工业南方航空工业(集团)有限公司,湖南株洲412002;2.南京航空航天大学动力与能源学院,江苏南京210016;3.南京普国科技有限公司,江苏南京 210016)

0 引言

航空发动机推力的提高在很大程度上取决于高压级涡轮进口总温,根据计算进口总温每提高55℃,发动机推力可提高约10%。推重比为10的一级加力式涡轮发动机涡轮进口温度已达1580℃ ~1680℃,而推重比15~20的发动机预研进入一个崭新的发展阶段[1]。由此可知涡轮进口温度超过材料的允许工作温度,为保证叶片安全运行要采取相应的措施[2]。气膜冷却具有高效冷却特性,因而被广泛地应用于涡轮叶片上。

叶片前缘区域热负荷最高,最需要进行冷却保护。数值模拟是研究气膜冷却的重要手段,很多国内外研究者对叶片前缘冷却进行了大量的研究。Garg等人[3]、York等人[4]、姜澎等人[5]、李少华等人[6]、戴萍等人[7]和雷云涛等人[8]侧重研究前缘冷气喷射对叶片气膜冷却效果影响,而Ito 等人[9]、张漫等人[10]、姚玉等人[11]和程浮等人[12]侧重研究冷气喷射对叶栅通道的损失。目前公开发表的文献综合研究前缘冷气喷射对叶片气膜冷却效果、叶栅通道损失以及涡轮基元级性能较少,为了更加高效地对轴流涡轮进行冷却方案优化设计,就必须更加深入地认识前缘冷气喷射对轴流涡轮流动状态和叶栅损失的影响机制。

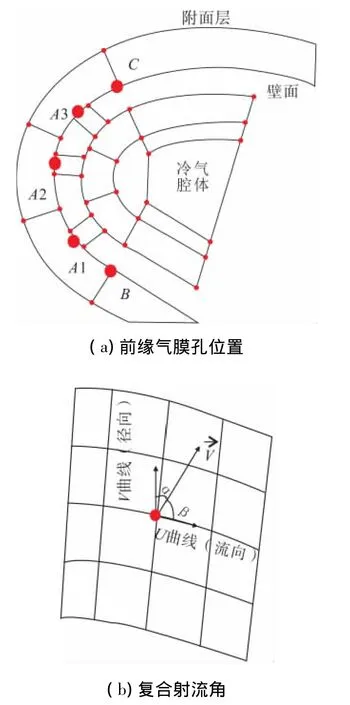

本文以某高压燃气涡轮三维直叶片为对象研究了前缘不同径向射流对叶片气动性能、流动损失、冷却效率以及涡轮基元级性能的影响。导叶前缘开设三排气膜孔,气膜孔流向夹角均为 90°,径向射流角分别为 30°,45°,60°和90°。详细分析了冷却流量占主流1.25%条件下,前缘冷气喷射对导叶型面气动参数和冷却效率的影响,对比研究了不同冷气流量与流动损失、涡轮级效率之间的关联,可为冷却涡轮叶片设计与分析提供参考。本文CFD计算采用网格预处理技术[13-15]可获得壁面加密的高品质六面体网格,保证了计算的可靠性。

1 计算模型

本文的研究对象为某高压燃气涡轮第1级导叶50%叶高截面拉伸成的三维叶片,图1描述了导叶前缘模型与几何参数。冷却涡轮导叶前缘开设有3排冷却孔,孔径为0.5mm,每排孔数为10个。冷却孔几何参数如图1(a)所示,三排开孔位置分别对应的弧长百分比U=0.2,0.55,0.8,即图示点A1,A2,A3,三排气膜孔都与前缘冷气腔体相连。冷却孔与流向夹角β均为90°,与径向夹角α分别为 30°,45°,60°和 90°,如图 1(b)所示。

图1 冷却涡轮叶片模型与几何参数

2 数值计算方法

2.1 网格划分及边界条件

基于商业Gambit软件开发了网格预处理技术[13-15]。通过预处理程序将非冷却涡轮叶片数据和计算域数据转换成Gambit命令流文件,由软件自动划分结构块。图2所示叶栅通道前缘区域劈分成H型结构,近壁面生成O型网格详细模拟附面层内流动情况,尾缘区域劈分成J型结构[16]。

图2 S1流面几何分块

图3 叶栅通道H-O-J型网格

高品质的网格有利于提高CFX计算的精度、速度和收敛性。涡轮网格划分如图3所示。导叶网格单元总数约为65万,近壁面的第一层网格单元高度小于0.1mm。气膜孔与叶片和冷气腔体连通,附面层区域网格是根据壁面网格映射而成。任意两排冷却孔之间的分界面设置为Interface边界。冷却孔网格划分采用六面体非结构网格,单个冷气孔截面网格单元总数120,冷气腔体网格如图4所示。按上述方法生成的网格,Gambit软件网格品质评估分析表明,其倾角因子最大不超过0.81,表明导叶计算网格品质较高。由于不研究转子冷气喷射,采用商业TurboGrid软件划分转子网格,叶栅通道S1流面采用H/J/C/L-Grid型拓扑结构,网格单元总数29.65万。网格品质信息显示:面最小角度为 17.08°,最大角度162.23°,表明转子计算网格品质较高。

图4 冷气腔体网格

计算域的边界条件设置:导叶进口总温1600K,进口总压1.4MPa;转子出口静压620kPa;叶片固壁绝热,采用无滑移速度条件;冷气腔体进口质量流量占主流0.75%,1.0%,1.25%,1.5%和1.75%5个状态,冷气总温700K。冷气掺混温差较大采用变比热计算,可以提高数值模拟计算精度。

2.2 湍流模型

采用商业CFX软件求解三维雷诺平均N-S方程获得叶栅通道内部流场,残差精度设置为10-6。层流粘性系数由Sutherland公式求出,湍流模型采用k-ωSST模型。

定义气膜冷却绝热效率:

叶栅冷气掺混的能量损失计算应综合考虑主流和冷气的温度、质量变化,因此能量损失系数定义为:

式中:Taw——绝热壁面总温;Tt∞——主流总温;Ttc——冷气总温;Ps1——叶栅出口气流平均静压;Pt1——叶栅出口平均总压;Pt∞——主流进口总压;m∞——主流流量;mc——冷气流量。

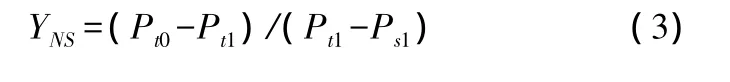

总压损失系数[17](YN)为叶栅进、出口总压差与出口静压差之比。导向叶片:

3 结果与分析

3.1 型面气动参数

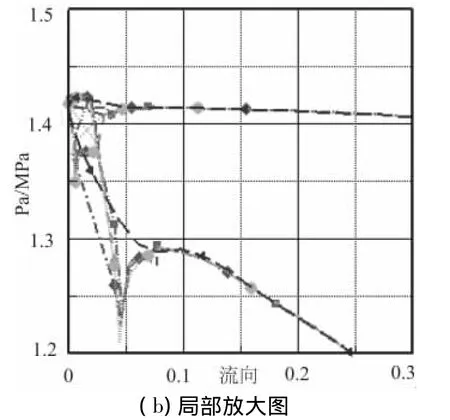

图5显示了在冷气流量占主流1.25%条件下,前缘冷气不同径向喷射角对叶片表面压力分布的影响。图5(a)表面前缘冷气喷射对冷却孔附近的型面压力的影响十分明显,而对与冷却孔较远的区域影响较小。由于冷气喷射对主流的滞止作用,射流前静压升高,射流后静压降低,使得冷却孔附近区域压力出现了较为明显地波动。压力面的顺压力梯度导致喷射出的冷气被主流压迫贴附壁面流动,冷气喷射对主流的阻碍小,因此压力面的静压变化比吸力面的静压变化小。从图5(b)局部放大图可知,随着冷气径向喷射角的减小,冷却孔附近的静压变化也相应的降低。由于径向角的减小,冷却孔的出流面积增大,在相同的冷气流量条件下,喷射出的冷气动量减弱,对主流的阻碍作用降低,静压波动减小。

图5 压力分布曲线

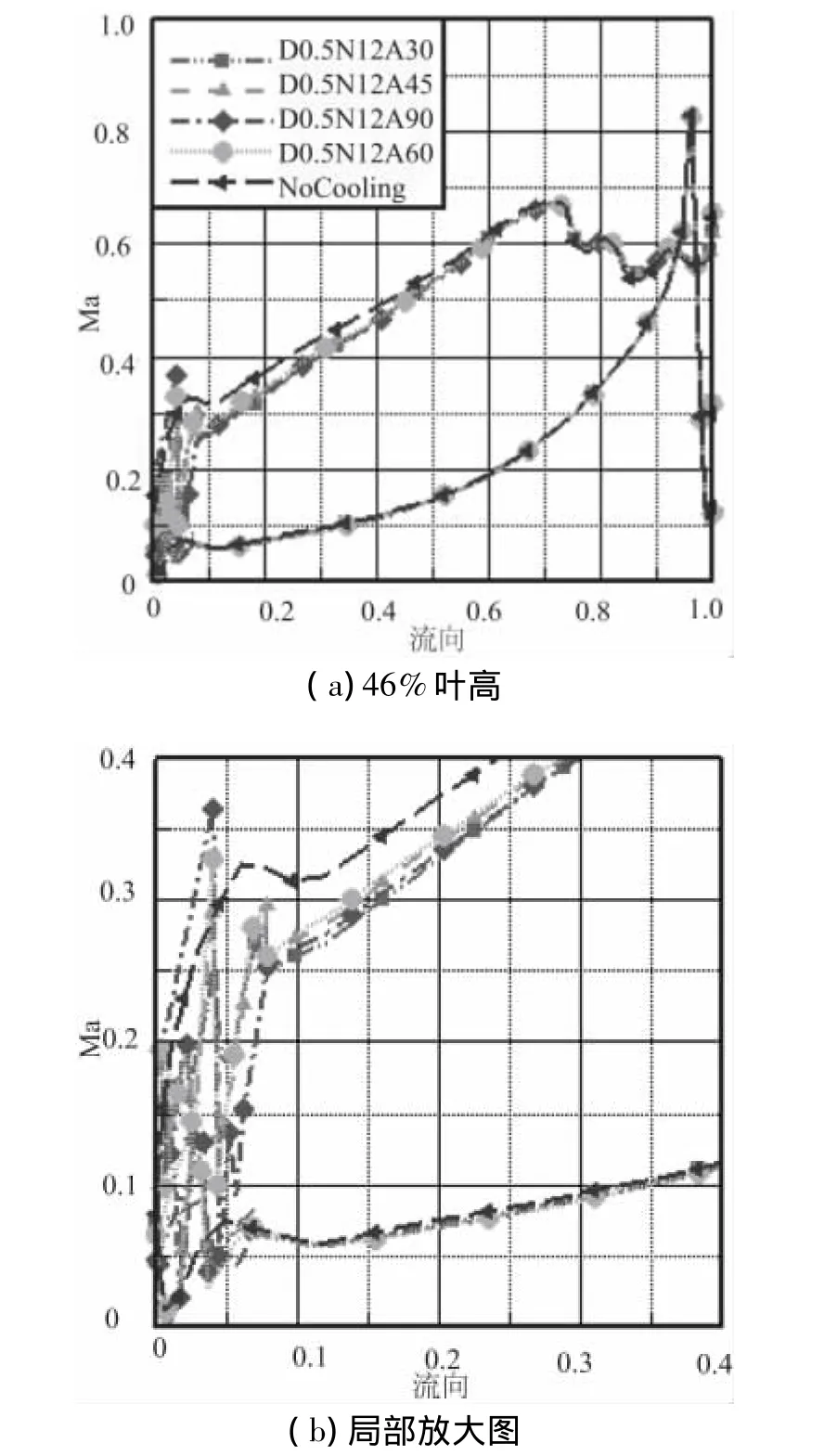

图6(a)为46%叶高处导叶表面的等熵马赫数分布曲线,可以看到冷气喷射对叶片表面马赫数的影响与对静压的影响相对应。在冷却孔附近马赫数出现了较明显的振动,射流前马赫数降低,射流后马赫数增大,叶片吸力面的马赫数变化比压力面较为明显。由于前缘靠近吸力面侧开设两排冷却孔,喷射的冷气对吸力面侧的主流阻碍作用非常的明显,马赫数波动较大。图6(b)为马赫数局部放大图,可以更清楚的看到随着冷气径向喷射角的减小,冷却孔附近的马赫数振动幅度也减小。

图6 马赫数分布曲线

3.2 冷却效率

本文采用冷气流量占主流的百分比来调节气膜冷却效果,图7为冷气流量占主流0.75%,1.0%,1.25%,1.5%和1.75%经数值模拟统计相应的腔体进口总压获取的关系曲线。随着冷气流量的增加,冷气腔体的进口总压也随之增大。冷气流量不变而冷气径向射流角改变,冷气腔体的进口总压相差不是很大。

图7 冷气流量与冷气腔体进口总压关系曲线

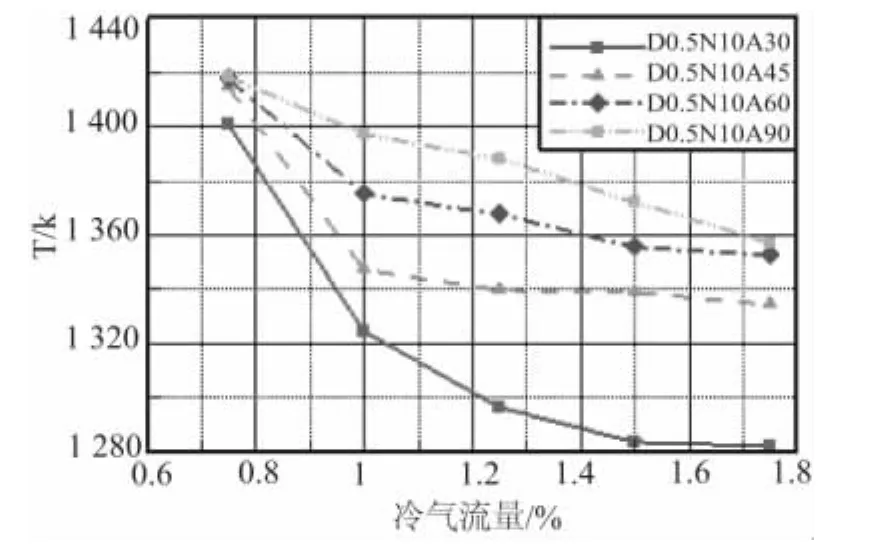

图8为导叶表面温度随冷气流量变化的关系曲线,可知随着冷气流量的增大,叶片表面温度也相应的减小;在相同的冷气流量条件下,随着冷气径向喷射角的减小,叶片表面的温度也减小。冷气流量由0.75%增大到1.25%范围内,可以清楚的看到叶片表面温度的降幅较大,而当冷气流量由1.25%增大到1.75%范围内叶片表面温度的降幅较小。

图8 冷气流量与叶片表面温度关系曲线

图9显示了冷气流量占主流1.25%条件下叶片表面冷却效率与极限流线云图。可以清楚地看到冷却气膜在叶片表面的覆盖情况,叶片前缘滞止线附近与燃气主流最先接触为高温区域,滞止线附近的冷却气流在主流中的穿透能力较强,高温主流绕过柱型冷气到达壁面,冷气来不及偏转形成保护气膜,从而冷却效率较低,这同文献[5]中的结果相吻合。前缘冷却孔之间为冷却死区,随着冷气径向喷射角的减小,冷却死区面积有所减小,但冷却效率仍然较低。

图9 叶片表面冷却效率与极限流线

导叶吸力面冷却效果较好,由于前缘靠近吸力面侧开有两排冷却孔,喷射出的冷气在主流压迫作用下气膜贴附在叶片表面流动且分布较为均匀,能很好地将叶片壁面与高温主流分隔开,起到很好冷却作用。随着径向喷射角的减小,吸力面靠近轮毂处,没有气膜贴附面积增大。由于径向喷射角的减小,喷射出的冷气更容易受到主流的压迫向叶片上表面汇聚流动,对靠近轮毂侧的壁面气膜不能贴附,没有很好的保护壁面,从而其冷却效果较差。

图10 S1流面温度与速度矢量图

前缘靠近压力面只开设了一排冷却孔,所以压力面气膜冷却效果相对较差。随着冷气径向喷射角的减小,喷射出冷气更容易贴附在压力面流动且冷气出流面积也相应的减小,如图10所示。由于径向喷射角的减小,冷却孔出流面积增大,在相同的冷气流量条件下,喷射出的冷气动量减小,与主流掺混更容易贴附壁面,从而吸力面冷却效果更好。压力面靠近轮毂和机匣附近冷却效率较低,从叶片表面极限流线可知:随着径向喷射角的减小,叶片表面极限流线在冷却孔附近发生了一定程度的汇聚、扰动等现象,压力面靠近轮毂和机匣附近的极限流线分布不是很均匀,气膜冷却效果不是很好。

3.3 流动损失

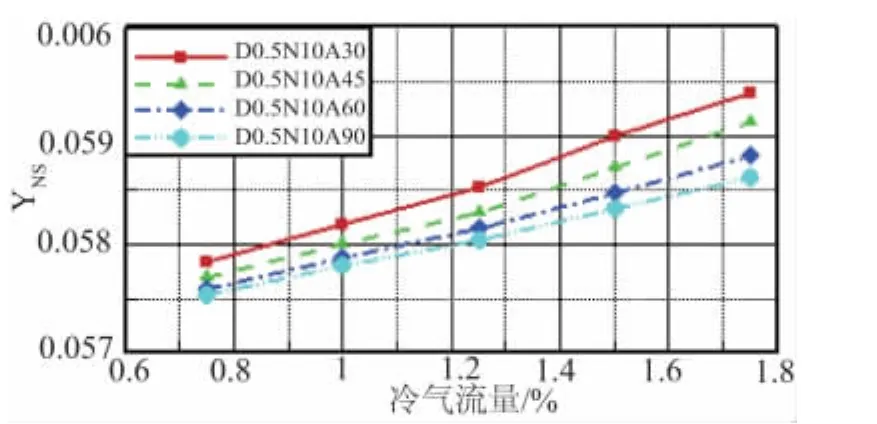

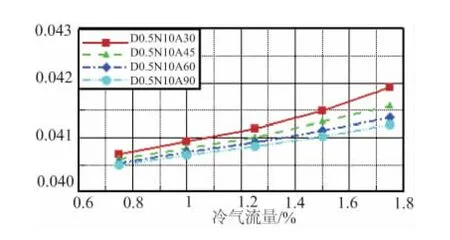

图11 总压损失系数

图12 能量损失系数

图11和图12为冷气腔体不同冷气流量射流对导叶总压损失和能量损失的影响。可以看出总压损失系数和能量损失系数随着冷气流量的增大而增加。在相同冷气流量进口条件下,总压损失系数比能量损失系数偏大42%左右,这主要由于总压损失系数未考虑冷气流量,冷气喷射与主流发生掺混导叶出口总压有所减小,而叶栅出口气流的平均动压头变化很小,使得总压损失系数比能力损失系数偏大。相对总压损失系数而言,能量损失系数随着冷气流量的增大变化趋势较为平缓,由于冷气流量的增大,冷气腔体进口总压也增大且比导叶进口总压大,从而能量损失系数变化幅度较缓慢。在相同的冷气流量条件下,随着径向射流角的减小,相应模型的总压损失和能量损失也都增大。

3.4 涡轮级性能

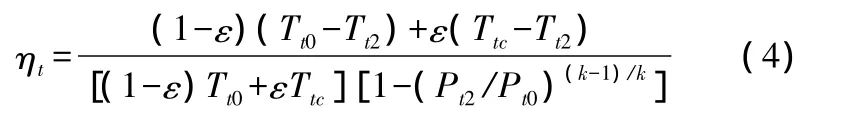

叶片冷却后,涡轮效率的计算方法要进行相应的修正。实际燃气轮机效率为单位空气流量(冷却空气与主流之和)所做之功,除以理想情况下所做功(总空气流量经过实际的压降后所做的功)得出的比值[18]。

式中:ε为冷却空气量与总空气量的比值,Pt0和Tt0分别为叶栅进口总压与总温,Pt2和Tt2分别为叶栅出口总压与总温。

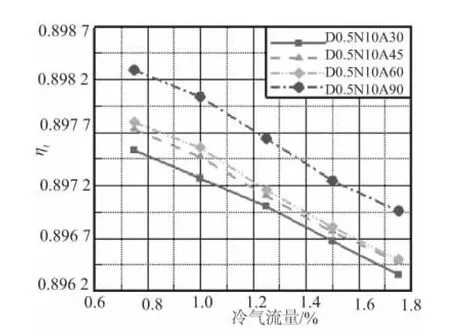

导叶进口质量流量变化以及转子进口质量流量变化随冷气腔体进口质量流量的变化情况见图13。质量流量变化幅度都是相对非冷却涡轮进口质量流量而言。可以看出随着冷却流量的增大,导叶进口质量流量逐渐减少,而转子进口流量随之增加。在相同冷气流量条件下,导叶进口质量流量随前缘不同径向喷射角的变化差别很微小。转子进口流量增大的幅度为导叶进口流量减少量与冷气腔体进口流量增大量之和。图14表明涡轮级效率随着冷却流量的增加而减小。在相同冷气流量条件下,涡轮级效率随着前缘径向射流角的减小而降低。

图13 导叶/转子进口主流变化

图14 级效率与冷却流量的关系

4 结论

本文数值模拟了4种不同径向射流角冷却涡轮模型,研究了不同冷却流量对叶片冷却效果、叶栅损失和涡轮级性能的影响,详细分析了在设计冷却流量条件下,不同径向射流角的变化对叶片表面气动参数和冷却效率的影响,以及分析了冷气掺混机理,得到如下主要结论:

1)冷气喷射仅对冷却孔附近区域的压力、马赫数影响较大,马赫数变化比静压变化要明显,其余区域与非冷却涡轮叶片的分布相似。随着冷气径向喷射角的减小,冷却孔附近区域的静压、马赫数振动幅度也减弱。

2)随着冷却流量的增加,叶片表面的温度也随之降低,但温度降幅逐渐减小。径向喷射角的减小,叶片表面的冷却效果越好。

3)总压损失系数和能量损失系数随着冷气流量的增大而增加。在相同冷气流量进口条件下,总压损失系数比能量损失系数偏大42%左右,且径向射流角的减小,相应模型的总压损失和能力损失也都增大。

4)导叶进口流量和涡轮级效率随着冷却流量的增加而减小。在相同冷气流量条件下,涡轮级效率随着前缘径向射流角的减小而降低。

[1]倪萌,朱惠人,等.航空发动机涡轮叶片冷却技术综述[J].燃气轮机技术,2005,18(4):25-38.

[2]韩介勤,桑地普.杜达,斯瑞纳斯.艾卡德著;程代京,谢永慧译.燃气轮机传热和冷却技术[M].西安:西安交通大学出版社,2005.

[3]Garg V K,Gaugler R E.Effect of coolant temperature and mass flow on film cooling of turbine blades[J].International Journal of Heat Mass Transfer,1997,40:435-445.

[4]York W D,Leylek J H.Leading edge film cooling physics:Part I Adiabatic effectiveness[J] ASME Paper,2002,2002 G T 30166.

[5]姜澎,陈凯,孙阳,等.冷却流量变化对叶栅冷却效果影响的数值模拟[J].推进技术,2009,30(5):561-605.

[6]李少华,张玲,朱励,等.涡轮叶片前缘气膜冷却的流线分析[J]. 中国电机工程学报,2010,30(14):96-101.

[7]戴萍,林枫.涡轮叶片前缘气膜冷却数值模拟[J].航空动力学报,2009,24(3):519-525.

[8]雷云涛,林智荣,袁新.透平叶片前缘双排交错孔气膜冷却数值模拟[J].清华大学学报(自然科学版),2010,50(11):1843-1847.

[9]Ito,S.,Eckert,E.R.,and Goldstein,R.J.,1980,“Aerodynamic Loss in a Gas Turbine Stage With Film-Cooling,”ASME J.Eng.Power,102,pp.964–970.

[10]张漫,乔渭阳,曾军,等.考虑冷气掺混的涡轮气动性能数值研究[J]. 航空学报,2006,27(6):999-1004.

[11]姚玉,张靖周,何飞,等.涡轮叶片吸力面上收敛缝形孔气膜冷却对叶栅气动损失的影响[J].航空学报,2010,31(7):1312-1317.

[12]陈浮,杨科,王松涛,等.叶片前缘喷气对大转角涡轮平面叶栅气动性能的影响[J].推进技术,2004,25(2):126-129.

[13]孟军强.基于NURBS的涡轮叶片造型技术研究[D].南京:南京航空航天大学,2007.

[14]徐伟祖.叶轮机CFD网格预处理研究[D].南京:南京航空航天大学,2008.

[15]刘飞.涡轮冷却叶片CFD网格生成[D].南京:南京航空航天大学,2009.

[16] ANSYS Turbo Grid User's Guide:ANSYS Turbo Grid Workflow,Topology[EB/OL].

[17]航空发动机设计手册第10册 涡轮[M].北京:航空工业出版社,2001:60-61.

[18]葛绍岩,刘登瀛,徐靖中,等.气膜冷却[M].北京:科学出版社,1985.