PI纤维/PTFE基布复合水刺耐高温滤料的制备工艺与性能研究

2013-10-14

(东华大学纺织学院,上海,201620)

我国经济的增长推动了水泥、钢铁、电力等工业的发展,但也给环境带来了巨大的负担[1]。开发应用高性能滤料,尤其是适合于上述工业生产工况作业的耐高温滤料,是缓解环境压力的重要措施。利用滤料制成的过滤元件捕集含尘气体中固体颗粒物,可有效净化空气。随着国家对烟尘的粉尘排放浓度控制要求的提高,耐高温滤料的应用领域必将进一步扩大[2]。

国内外高性能材料发展迅猛,目前在耐高温滤料中应用的耐高温纤维有芳纶、聚苯硫醚(PPS)纤维、聚酰亚胺(PI)纤维、聚四氟乙烯(PTFE)纤维和玻纤等,这些纤维各具优缺点。在比较了常用耐高温纤维及滤料的性能后,本课题选用PI和PTFE为原料,研制了PI纤维/PTFE基布复合水刺毡滤料。该滤料系采用2层PI纤网与PTFE基布按“三明治”形式水刺加固而成,结合了两种纤维的特性,使滤料的优势达最大化。

1 耐高温滤料过滤性能的影响因素分析

1.1 纤维原料

不同纤维原料对滤料的过滤性能有直接的影响。例如:直径较细的纤维形成的滤料微孔尺寸小,可以提高滤料的过滤精度[3];三叶形或四叶形纤维的凹槽可以捕捉更多的颗粒,由其制成的滤料过滤效率比用圆形或两叶形纤维制成的滤料更好;由卷曲纤维制成的滤料比用非卷曲纤维制成的滤料具有更高的过滤效率,同时可以减少过滤阻力[3]。

相同线密度的PI纤维与PPS纤维相比,表面积约大65%,其制成的滤料过滤精度高[3]。

本课题选用的PI纤维线密度为2.39 dtex,且具有均匀的长度。图1是在显微镜下观察到的PI纤维截面和表面形态,三叶形的截面可大大提高过滤效率。PI纤维的卷曲度为4.47%,有利于水刺加固,可使纤维得到有效的缠结,保证材料的缠结性能和表面均匀性,从而使材料的孔隙率高,孔径分布均匀。

图1 PI纤维形态

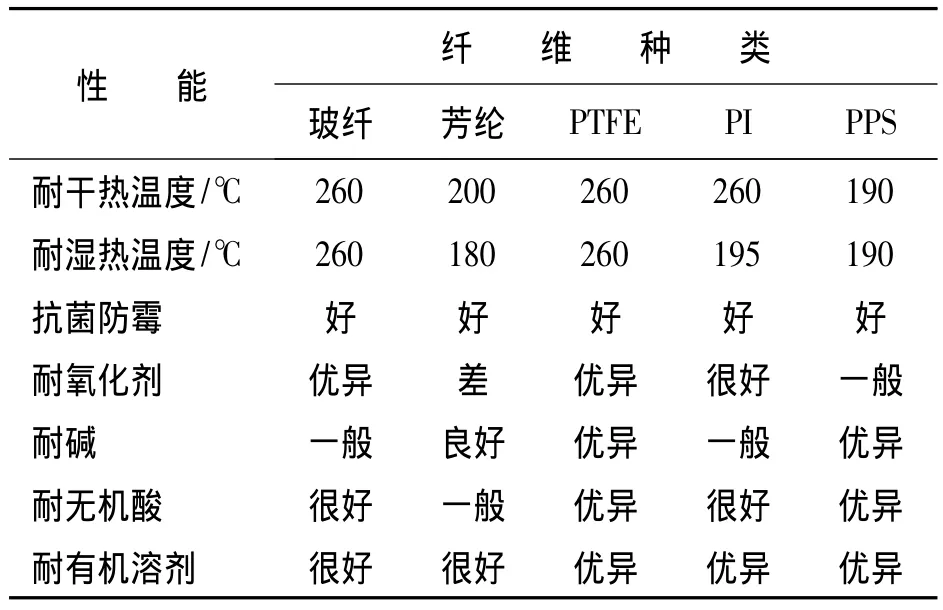

表1是用于烟气过滤滤料的纤维原料性能[4]。由表1可知,PI纤维具有较好的稳定性能和耐高温性能;作为增强材料的PTFE长丝基布,耐高温性好,且能弥补PI纤维不耐碱的劣势。PI纤维/PTFE基布复合水刺滤料中PI纤维表层密实,粉尘难以进入毡的内部,有利于过滤和清灰[5];同时,PI纤维层可保护PTFE基布,提高滤料的耐磨性,使用寿命长。

表1 用于烟气过滤滤料的纤维原料性能

1.2 滤料加固方式

在水刺工艺中,纤维总是在水力的作用下顺着水流方向发生位移,在材料中呈三维交错随机排列。水刺的柔性缠结复合技术有效地减少了普通针刺工艺中带钩的钢针对基布长丝的损伤,保持纤维形态完整,可提高材料的强度,并保证有效阻止尘粒。吴丽丽[3]对原料相同、规格相同的水刺和针刺滤料孔径分布进行了测试。结果表明:水刺耐高温滤料孔径集中分布在50 μm以下,微小孔径较多;而针刺滤料的孔径分布较分散,微小孔径较少。这一结果说明,水刺耐高温材料在最初过滤时对细小颗粒具有较好的阻挡性,过滤性能较优。

3.3 滤料结构特性

在非织造滤料中,过滤性能与材料的厚度有很大关系,而滤料的厚度与其面密度及紧度之间有一定的关系。保持紧度基本不变,增加滤料的厚度,滤饼过滤通道减少,透气度降低,流体阻力增大,其平均孔径基本没有变化,而最大孔径有所减小。在保证过滤精度和材料强度的前提下,应尽量减小滤料的厚度[3]。

2 试验部分

2.1 原料

PI纤维,长 57.4 mm,线密度 2.39 dtex,横截面呈不规则的叶片状;

膜裂 PTFE基布,面密度 120 g/m2,经密184根/(10 cm),纬密136根/(10 cm)。

2.2 样品制备

2.2.1 梳理成网

采用AS181A梳棉试样机进行梳理成网。复合纤网由上下两层PI纤网与一层PTFE基布组成。上、下层PI纤网的面密度均为150 g/m2,PTFE基布的面密度为120 g/m2,复合纤网的设计面密度为420 g/m2。

2.2.2 水刺

采用德国水刺试验机进行水刺加工。水刺加固部分喷水板的孔密度为 16个/cm,孔径为0.12 mm。由于较快的输网速度不利于高面密度、高密度纤网的水刺加固,因而本课题底帘速度采用2 m/min。

本课题主要是研究水刺道数和水刺压力与产品力学及过滤性能的关系,从而选择合理的水刺工艺来生产PI纤维/PTFE基布复合滤料。各试样采用的水刺工艺参数见表2。试样1~试样4是研究水刺道数对产品性能的影响,试样5~试样8是研究水刺压力对产品性能的影响。

表2 水刺工艺参数

2.3 产品性能测试

面密度测定参照标准FZ/T 6003—1991,测试仪器为FA2004A电子天平;厚度测定参照标准FZ/T 6004—1991,测试仪器为YG141N数字式织物厚度仪;纵横向强力测定参照标准FZ/T 6005—1991,测试仪器为HD026N+织物强力仪;透气性测定参照标准 GB/T 5453—1997,测试仪器为YG461E数字式透气量仪;试样孔径大小及分布测定参照标准 ISO 4003—1977,测试仪器为 CFP-1100-AI孔径仪。

缠结系数反映纤维缠结性,数值由(横向强力+纵向强力)/面密度计算而得。

水刺能量是指每千克纤网受到的高压水针穿刺所耗用的能量,不包括本身的能量损失,计算公式[6]如下;

式中:Em——材料接受水注射总能量(kW·h/kg);

Pi——第 i只水刺头水压(105Pa);

Vi——第i只水刺头水针速度(m/min);

Ai——第i只水刺头喷水孔面积(m2);

v——输送帘的纤网速度(m/min);

m——水刺后纤网面密度(g/m2);

WB——纤网宽度(m)。

孔隙率是指孔隙体积与总体积的比值,计算公式[7]如下:

式中:n——孔隙率(%);

ρ——原材料密度(g/m3);

δ——材料厚度(m)。

3 结果与讨论

3.1 水刺道数与产品基本性能的关系

3.1.1 面密度和厚度

由表3可见,随着水刺道数的增加,产品的面密度下降,而厚度变化不大,略有波动。

表3 水刺道数与面密度和厚度的关系

高压水针对纤网冲击会使纤维脱落,随着水刺道数的增加,纤维受到作用力的次数增加,纤维脱落概率增加,产品面密度下降;但达到一定水刺道数后,纤网结构紧密,纤维与纤维的缠结增加,脱落机会减少,从而使产品面密度下降趋势变缓。在经过前面几道水刺后,纤网已具有一定的紧密性,而多道水刺对纤网结构略有破坏,会使纤网回弹,因此产品厚度稍有波动。

3.1.2 纵横向拉伸强力

图2示出了水刺道数对产品纵横向强力的影响。随着水刺道数增加,纤维间以及纤维与基布的缠结增多,样品纵向强力增加;而6道和7道水刺的样品横向强力略有下降,这是因为水刺道数过多破坏了横向纤维间的缠结,致使结构不匀而强力下降。每块样品的PI纤网层中纤维都沿纵向平行排列,且与PTFE基布纵向重合,PTFE基布纵向强力大于横向,故而材料的纵向强力明显大于横向强力。试验表明,当水刺压力为20 MPa时,增加水刺道数,产品的强力呈增大趋势,但水刺道数过多会降低材料强力,也会使能量损耗增加。因此,有必要选择合适的水刺道数。

图2 水刺道数对产品纵横向强力的影响

3.1.3 水刺能量与产品缠结系数的关系

水刺非织造材料中纤维的缠结效果以及材料的性能和表观状态都与纤网接受的水刺能量有关。

在水刺压力不变的情况下,增加水刺道数,水刺能量也将提高。图3示出的产品缠结系数与水刺能量的关系中,并没有呈现水刺能量随着水刺道数的增加而递增的规律。本试验中,部分纤网结构在进行第6道水刺时被水刺能量破坏,纤维间缠结系数下降;而第7道水刺是在第6道水刺的基础上进行的,对纤网结构也存在一定的破坏,但第7道水刺进一步带动了纤维的位移、穿插以及相互缠结抱合,其产品缠结系数比6道水刺产品高,厚度也比6道水刺产品小(见表3)。图3显示,7道水刺产品与5道水刺产品相比,其缠结系数提高幅度不大,但水刺能量消耗增加很多。从成效与能耗角度综合考虑,应优先选用5道主水刺工艺。

图3 不同水刺道数时产品缠结系数与水刺能量的关系

3.2 水刺道数与产品过滤性能的关系

水刺非织造材料的透气性主要取决于材料中纤维间孔隙的大小、数量以及纤维缠结状况。

随着产品缠结系数的增大,纤维间的缠结越来越紧密,孔隙越来越小,空气透过的阻力变得越来越大,故透气性越来越差[8]。但是,从表4中1号~4号试样的缠结系数和透气量数据来看,并没有遵循上述规律,而是缠结系数较高的产品透气量也较大,其原因可能是缠结系数高的产品缠结比较均匀,材料表面性能一致性高,透气阻力也均匀,故透气性好。本课题中2号样品的透气性最好,其缠结系数也较高(见图3),因此认为2号样品的水刺道数最为合适,即宜采用5道主水刺工艺。

表4 不同水刺道数产品的过滤性能

3.3 水刺压力与产品基本性能的关系

3.3.1 面密度和厚度

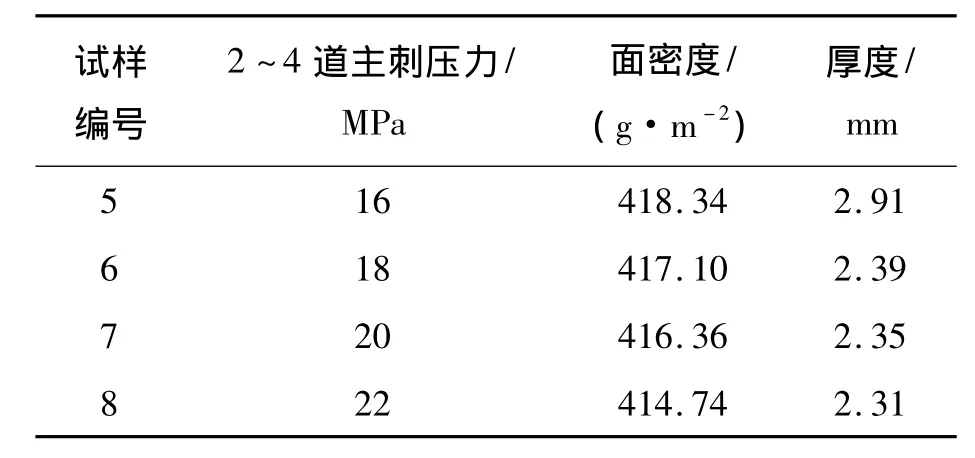

由表5可见:随着水刺压力的增加,产品的面密度降低,这是因为在水针冲击纤网时,随着水刺压力的增加,纤维受到的作用力增大,脱落概率增加;同时,纤网中纤维受水流的双重作用发生位移、穿插和缠结,纤网结构逐渐紧密,厚度减小;当水刺压力达20和22 MPa时,水刺能量不能完全被纤网吸收,纤网厚度减小趋势不明显。

表5 水刺压力与面密度和厚度的关系

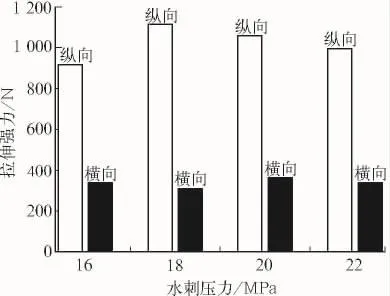

3.3.2 纵横向拉伸强力

图4示出了水刺压力对产品纵横向强力的影响。随着水刺压力增加,材料纵向强度先增加后减小,横向强度则高低波动。过大的水刺压力会破坏纤网结构,纤维缠结紧密度下降,也会损伤单纤维或基布,因此在20和22 MPa水刺压力下产品的纵横向强力下降,也会消耗过多的能量。因此,有必要选择合适的水刺压力。

图4 水刺压力对产品纵横向强力的影响

3.3.3 水刺能量与缠结系数的关系

图5显示,随着水刺压力的增加,水刺能量也增大,而产品的缠结系数是先增大后减小。试验表明:在一个合理的水刺道数下,水刺压力增加,纤维间的有效缠结也增加,产品强力增大;但当水刺压力超过了一定值时,每一道水刺的水针对纤网作用力过大,纤网无法完全吸收水刺能量,导致纤维分布不均匀,部分纤维或集聚紧密或比较分散,纤网结构遭到破坏,纤维间有效缠结减少,材料缠结系数下降。本课题从能耗方面考虑,认为选用18 MPa水刺压力是较为适宜的工艺条件。

图5 不同水刺压力时缠结系数与水刺能量的关系

3.4 水刺压力与产品过滤性能的关系

从表6中5号~8号试样的数据来看,遵循了缠结系数越小,透气量越高的规律[8]。随着水刺压力增加,产品的孔径、孔隙率和透气量先降低再变大。这是因为增加水刺压力可使纤维缠结紧密,材料厚度降低而密度提高,纤网的孔隙大小及孔径分布范围变小,透气量也随之减小;但是当水刺压力超过20 MPa时,水刺能量过大,破坏了纤网结构,导致部分纤维集聚紧密,而另一部分纤维比较分散,不均匀的结构会使透气量变大。结合对材料强力的要求,综合考虑产品缠结系数和透气性效果,本课题认为6号样品的水刺压力最为适宜,即宜采用18 MPa水刺压力。

表6 不同水刺压力时产品的过滤性能

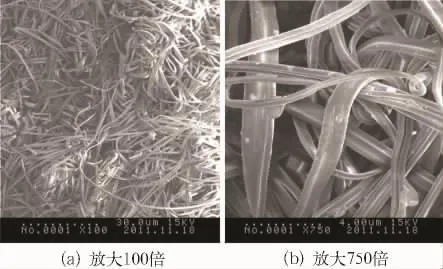

3.5 产品结构

图6是PI纤维/PTFE基布复合水刺滤料的电镜照片。由图6(a)可见材料表面纤维间密集缠结在一起,而在图6(b)中可见表面有纵向沟槽的纤维为PI纤维,扁平状的纤维为PTFE长丝,纤维间以及纤维与基布长丝间有效缠结,能保证材料的强力。从1号~8号试样测试数据可以看出,具有较优性能的材料其厚度都较小,也印证了“在保证过滤精度和材料强度的前提下,应尽量减小滤料的厚度[3]”的理论。

图6 PI纤维/PTFE基布复合水刺滤料的电镜照片

4 结论

(1)采用耐高温性能优异的PI纤维与PTFE长丝基布水刺复合,可使两者的优势互补,控制材料的厚度,能制得具有优异过滤精度的耐高温滤料。

(2)在采用5道主水刺,第2道~第4道水刺压力控制为18 MPa的工艺条件下,可以制得力学性能较优、过滤性能好的PI纤维/PTFE基布复合水刺耐高温滤料,且能耗较低。

[1] 高启芳,郭晓燕,薛芳.浅谈大气污染及防治措施[J].安徽农学通报,2008(14):82-83.

[2] 严长勇,沈恒根.袋式除尘器在我国的发展及其在燃煤电厂中的应用[J].中国环保产业,2005(5):34-36.

[3] 吴丽丽.水刺耐高温过滤材料的关键技术与产品性能研究[D].上海:东华大学,2010.

[4] KUMAR.V,张威,艾庆文.纺织品过滤材料及其应用[J].国外纺织技术,2004(1):34-40.

[5] 晏荣华,章勤华.新型复合过滤材料——P84/Glas[J].产业用纺织品,2006,24(3):33.

[6] 柯勤飞,靳向煜.非织造学[M].2版.上海:东华大学出版社,2010.

[7] 《土工合成材料工程应用手册》编写委员会.土工合成材料工程应用手册[M].北京:中国建筑工业出版社,1994.

[8] 杨旭红,李栋高.非织造材料孔隙结构的定量表述[J].产业用纺织品,2005,23(1):11-15.