新型竹原纤维鞋垫材料的开发

2013-10-14福建鑫华股份有限公司晋江362241

(福建鑫华股份有限公司,晋江,362241)

鞋是人们日常生活的必需品,随着消费者对舒适、健康和专业化要求的提升,鞋业厂商开发的鞋品逐渐向轻质、弹性、透气、吸水和健康方面发展,而鞋垫作为鞋整体的一个重要组成部分,应具有良好的透气、吸湿、维持脚底环境清洁等功能,尤其是在剧烈运动过程中,足部新陈代谢加速,汗液、脂肪等排泄物增加,选用专业性的鞋垫及鞋垫材料,对保持足部舒适具有很大作用。

目前市场上主流的鞋垫材料主要以乙烯—醋酸乙烯共聚物(EVA)发泡材料和聚氨酯(PU)发泡材料为基材。EVA材料以价格低廉的优势占据了中低端产品市场,而PU材料则是以良好的透气性和吸水性占据了中高端产品市场。由于这些材料还存在一定的缺陷,如EVA材料吸水透气性差,穿着时容易“闷脚”而导致感染脚气,PU材料的透气性能和吸水性能比EVA材料有所提高,但是PU材料的强力很差,长时间穿着后会出现粉碎现象;鞋垫使用的EVA和PU都是发泡材料,生产过程中需添加化学助剂,为使其具有抑菌功能也要通过添加化学助剂,因此存在一定的隐患。

为了解决传统鞋垫材料存在的问题,对鞋垫的物理性能和功能性需求进行了研究分析,设计通过非织造针刺技术开发新型鞋垫材料。抑菌功能通过添加竹纤维实现,整个产品加工过程不使用化学黏合剂,以确保产品的安全性。

1 纤维原料的选取

1.1 竹纤维

竹纤维具有良好的抑菌性能和吸附性能,且没有副作用,是天然抑菌产品的首选。目前市场上竹纤维分为竹浆纤维、竹炭纤维和竹原纤维三类,其生产工艺如图1所示。

竹浆纤维的生产工艺与黏胶纤维的生产工艺相似,即通过化学溶剂溶解竹纤维素,然后通过湿法纺丝生产。

竹炭纤维的生产是通过竹片烧结成竹炭,并研磨成纳米级粉体,在聚合物纺丝过程中将竹炭粉体加入到聚合物熔体中,竹炭纤维的主要成分是聚合物,竹炭是添加物。

竹原纤维的化学成分主要是纤维素、半纤维素和木质素,总量占纤维干质量的90%以上,其次是蛋白质、脂肪、果胶、单宁、色素和灰分等[1]。

图1 竹纤维的生产流程

通过三种竹纤维生产流程的对比可见,竹原纤维的生产过程不用经过溶解或化学纺丝,保持了竹子原有性能,符合开发新型鞋垫产品不添加化学助剂的要求,因此选用竹原纤维作为抑菌主体原料。

1.2 其他纤维

为了使鞋垫材料获得较好的弹性和模压性能,选用15.5 dtex三维卷曲涤纶,并配合2.7 dtex涤纶作为获得弹性的主体原料,选用150℃皮芯型低熔点纤维作为获得模压热熔性能的原料。两者按照适当比例进行混合。

2 竹原纤维鞋垫材料生产工艺

为了获得良好的弹性和厚度,竹原纤维鞋垫材料采用非织造针刺法[3]和热定型工艺生产。针对竹原纤维长度不匀率和线密度不匀率高,含水不均,且纤维在梳理过程中容易折断或粉碎的特点,对纤维混合开松、梳理喂入、成网以及针刺工艺的调整均有较高的要求。竹原纤维鞋垫材料的生产流程是:

混合开松→梳理→铺网→预针刺→主刺1→主刺2→热定型卷绕。

2.1 混合开松

针对竹原纤维的特点,按工艺比例将竹原纤维、涤纶和热熔纤维采用手工加湿混合并结合机器混合的方式进行开松混合。该混合方式一方面是能够提高竹原纤维在纤维团中的均匀性,另一方面是在梳理过程中合成纤维能够对竹原纤维有一定的保护作用。

2.2 梳理铺网

由于竹原纤维的密度比普通纤维大,在梳理过程中可能因离心力造成纤维分布不匀。为了提高输出纤网及后道铺网的均匀性,可采用以下措施:①调低梳理喂入量,降低主锡林速度,以减少对竹原纤维的损伤;②调整道夫后道杂乱比,以提高横纵向均匀性;③采用低面密度单层纤网多层铺网的形式铺网。

2.3 针刺

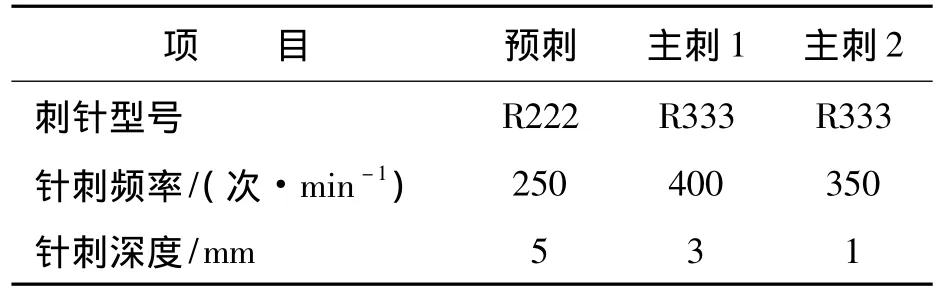

针刺工艺参数见表1。纤网通过预针刺初步缠结,预针刺工艺参数根据刺针的规格控制针刺深度,达到纤网不分层即可;在第一道主刺时可以复合聚丙烯(PP)纺粘非织造布,起加固竹原纤维的作用,第一道主刺的工艺参数也需要根据刺针的规格控制针刺深度;第二道主刺则以控制产品厚度为主,适当调整针刺深度和针刺频率。

将枸杞样品称取10g,打浆过滤后三等分,加入10ml 0.2mol/l pH分别为6.0、7.0、8.0的PBS缓冲液,过夜静置后以8000r/min离心10min,取上清液备用。

表1 针刺工艺参数

2.4 热定型卷绕

热定型温度为180℃,线速度4 m/min。由于竹原纤维鞋垫材料中含有热熔纤维,在热定型过程中热熔纤维融化,与相邻的纤维黏结,可提高产品的强力和增加弹性。

3 竹原纤维鞋垫性能及与传统鞋垫性能的比较

3.1 性能测试标准

(1)面密度:GB/T 24218.1—2009-T《纺织品非织造布试验方法 第1部分:单位面积质量的测定》;

(2)厚度:GB/T 24218.2—2009《纺织品 非织造布试验方法第2部分:厚度的测定》;

(3)透气性:GB/T 5453—1997《纺织品 织物透气性的测定》;

(4)吸水性:GB/T 14577—1993《织物拒水性测定邦迪斯门淋雨法》;

(5)撕裂强力:GB/T 3917.3—2009《纺织品织物撕破性能 第3部分:梯形试样撕破强力的测定》。

3.2 性能测试结果

竹原纤维鞋垫与传统鞋垫的性能测试结果见表2。

表2 鞋垫材料性能测试结果

3.3 性能测试结果分析

3.3.1 重量

鞋垫材料的重量在运动鞋中虽然所占比例不大,但是随着很多轻质鞋样的开发,轻质鞋垫材料在减轻鞋子重量,提升穿着体验上也能发挥一定作用。

根据表2中面密度和厚度数据,可以计算得到单位厚度(以毫米计)鞋垫材料的面密度。计算结果是:竹原纤维鞋垫材料、EVA鞋垫材料和PU鞋垫材料的数值分别为135.5、74.8和222.7 g/(m2·mm)。由上可见,EVA鞋垫材料最轻,竹原纤维鞋垫材料次之(比EVA材料高出约80%),PU鞋垫材料最重(比EVA材料高出约200%,比竹原纤维材料高出约60%)。对于减少运动鞋重量的效果依次是EVA材料、竹原纤维材料和PU材料。

3.3.2 透气性能

由于每个人足部汗腺情况和行走运动量等不一样,甚至在精神紧张、情绪激动时交感神经处于高度兴奋状态,汗腺也会随之大量分泌汗液,因此每个人足部出汗情况差异很大。为了提升穿着舒适性,在运动鞋设计时对透气性能往往有一定要求,能够将分泌的汗水及时蒸发扩散。鞋垫材料位于脚底,其透气性能对脚底舒适性有很大影响。透气性的测定结果表明,EVA材料的透气率为“零”,采用发泡技术生产的PU材料其透气率为327 mm/s,而竹原纤维鞋垫材料的透气率是PU材料的两倍多,透气性能最佳。

3.3.3 吸水性能

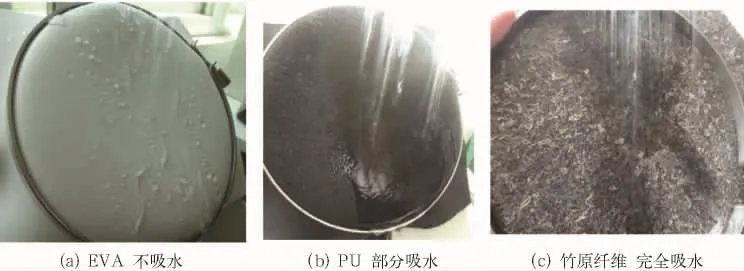

依据GB/T 14577—1993《织物拒水性测定 邦迪斯门淋雨法》方法测定,1级为不拒水,即吸水性能最强,2级为有吸水性,以此类推,5级为完全拒水,吸水性能最弱。测试结果表明,EVA材料为3级,PU材料和竹原纤维材料均为1级,吸水性能好。从表2的喷淋吸收率可以看到,竹原纤维材料吸水性能最好,PU材料次之,EVA材料最差。图2是三种鞋垫材料的吸水效果照片。

图2 不同鞋垫材料的吸水效果照片

3.3.4 撕裂强力

在行走或运动的过程中,鞋垫与脚底、鞋垫与中底之间均会相互摩擦,因此鞋垫材料应有一定的强力,否则容易产生变形和破损。三种鞋垫材料中,PU材料的撕裂强力最差,仅为5.84 N,EVA材料为20.76 N,而竹原纤维材料的强力达到300 N以上,远远超过前面两种材料,具有很好的力学性能。

4 抑菌性能测试

抗菌功效一般是指持续的杀菌、消毒或抑菌作用,而天然材料的抗菌功效主要是抑菌作用(不能杀灭细菌,但能抑制细菌繁殖,使细菌数减少)[4]。传统的抗菌产品是通过抗菌材料将细菌杀灭,实现抗菌效果。这种方式风险较高,可能对脚底皮层细胞产生一定影响,而竹原纤维鞋垫材料主要是抑菌效果,即通过抑制细菌的繁殖而达到消灭细菌的目的。

根据GB/T 20944.3—2008《纺织品 抗菌性能的评价》标准对竹原纤维鞋垫材料进行抗菌性能测试。结果表明,竹原纤维鞋垫材料能有效抑制细菌繁殖,抑菌率达到99%,具有很好的抑菌效果。表3是竹原纤维鞋垫材料的抑菌率测试报告。

表3 竹原纤维鞋垫材料的抑菌率检测结果 (单位:%)

5 结语

竹原纤维鞋垫材料是具有更高透气性、吸湿性和优异抑菌效果的新型鞋垫材料,符合鞋品逐渐向轻质、弹性、透气、吸水和健康方面发展的要求。各项性能指标的测试结果表明,竹原纤维鞋垫材料的透气性、吸湿性和力学性能均超过目前市场上的EVA材料和PU材料等主流鞋垫材料。利用竹原纤维天然抑菌的特性,不用添加化学助剂就能有效抑菌,使产品更环保、舒适和安全。因此,竹原纤维鞋垫材料是一种新型的具有革命性的鞋垫材料,将会有广阔的市场前景。

[1] 蓝晓宁.浅谈竹纤维的开发.科技创新导报[J],2011(4):40.

[2] 周湘祁.竹原纤维的性能研究和产品开发[J].纺织科技进展,2005(6):12.

[3] 郭秉臣.非织造布学[M].2002:77.

[4] 赵晓芳.竹纤维的发展与应用[J].科技情报开发与经济,2009(2):153-154.