欧标S355J0热轧H型钢研制开发

2013-10-13郭秀辉方金林谷凤波邓存善

郭秀辉 方金林 谷凤波 邓存善

(莱芜钢铁集团有限公司)

0 前言

近几年中国香港地区的钢结构设计、施工已广泛应用欧洲标准S355系列热轧H型钢产品。随着我国钢结构产业的发展,国内开始大量承接欧洲和东南亚地区的钢结构项目,这些项目大多采用欧洲标准认证的钢材,加上一些欧洲公司在我国建设的海外工程项目要求使用欧标钢材,使得欧标低合金结构钢的使用越来越多,在一定程度上提高了国内对欧标H型钢的需求[1]。通过生产实践,莱钢完成了欧标S355J0热轧H型钢的成分设计与工艺开发,实现了S355J0热轧H型钢的批量生产,从而满足了国内外市场需要。

1 S355J0技术要求

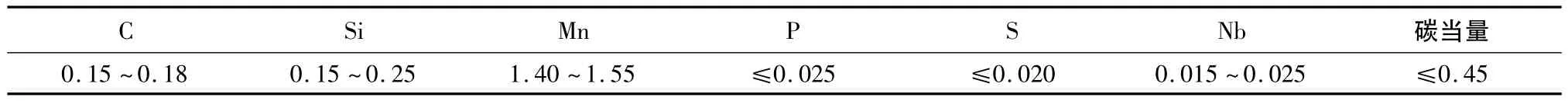

1.1 化学成分

化学成分的具体要求见表1。

表1 化学成分要求wt.%

碳当量CEV(%)值的计算如下:

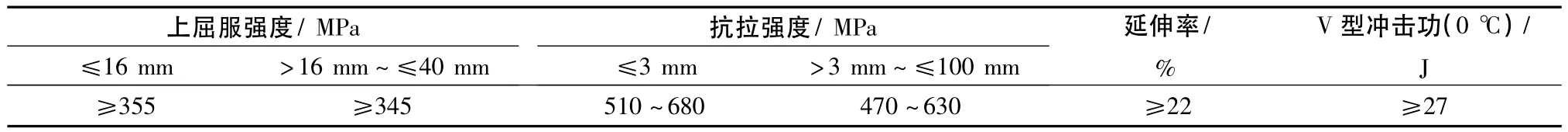

1.2 力学性能

力学性能要求应符合欧标EN10025-2:2004,具体见表2。

表2 力学性能要求

2 化学成分设计

对S355J0的成分设计应本着符合欧标EN10025-2:2004,满足性能要求并降低生产成本的原则。S355J0低合金高强度结构钢对强度和低温(0℃)冲击韧性有较高的要求。为保证H型钢的冲击韧性指标,设计微合金化工艺,在保证钢材各项力学性能和焊接性能的前提下,充分发挥碳、硅、锰的强化作用。采用降C,Nb微合金化,降低P、S含量的技术路线来生产。

2.1 低碳、高锰

碳是钢中对强度贡献最大的元素,但为了保证钢拥有良好的低温韧性和焊接性能需要降低C含量。锰在钢中部分与铁互溶,形成固溶体(铁素体或奥氏体),部分和铁、碳化合形成渗碳体,能够强化铁素体和细化珠光体。同时,由于锰和硫具有较大的亲和力,能促使钢中的硫形成熔点比FeS高的MnS,避免FeS在晶界析出,降低热脆性,提高热加工性能[2]。

2.2 Nb 微合金化

通过Nb微合金化来提高强度弥补钢中降碳所损失的强度。Nb是强的碳氮化合物形成元素且不易氧化,在钢中铌与碳、氮形成碳化物、氮化物或碳氮化物产生细晶强化和沉淀强化作用,可以明显提高钢的强度并能提高钢的冲击韧性。由于H型钢的低温冲击试样从距翼缘端部1/3位置切取,而试制规格翼缘厚度较厚,为25 mm,精轧开始前,中间坯翼缘厚度92 mm,在精轧阶段的累计压下量只有72.83%,而轧制温度偏高,为确保其低温冲击韧性,采用Nb微合金化工艺,再匹配以适宜的压下规程,利用Nb的细晶强化作用来确保低温冲击性能满足标准要求。

2.3 降低硫、磷含量

对于绝大多数钢来说,S,P都是有害元素,[P]主要影响钢的塑性,[S]主要影响钢的冲击韧性和韧-脆转换温度,另外,钢中硫化物夹杂对钢材不同方向的性能也会产生重要影响。

综合以上分析,根据S355J0的特点,结合莱钢实际情况,其化学成分设计见表3。

表3 S355J0设计化学成分wt.%

3 产品开发

3.1 工艺流程

主要生产工艺流程为:转炉冶炼→LF精炼→异形坯连铸→加热→高压水除鳞→BD开坯轧制→TM精轧→精整→入库。

3.2 技术控制要点

根据标准要求制定各生产工序的控制要点,从冶炼、连铸到轧制进行关键工艺参数的研究制定,并做到精细化操作。

3.2.1 转炉冶炼

钢水纯净度对H型钢的韧性特别是低温冲击韧性有很大影响,是冶炼控制的关键。转炉冶炼控制的重点是确保低的P、S含量,合理控制终点碳含量,防止钢水氧化性过强。采用高拉碳一次补吹法控制终点C、P、S含量,同时控制好钢水温度,采用硅锰、高锰、铌铁进行合金化,采用硅钙钡脱氧,挡渣出钢,有利于钢水中夹杂物去除。

3.2.2 精炼脱氧与成分控制

全程底吹氩搅拌,根据炉渣的粘度、颜色及泡沫化程度,用硅钙钡、碳化硅、碳化钙等调整炉渣,出站前顶渣应达到白渣或黄白渣。通过成分微调,确保终点成分准确控制。

3.2.3 连铸

连铸大包长水口浇注,加密封圈,敞开浇注。采用BB12-ZT保护渣。拉速控制在0.70 m/min~1.2 m/min。

3.2.4 轧制工艺

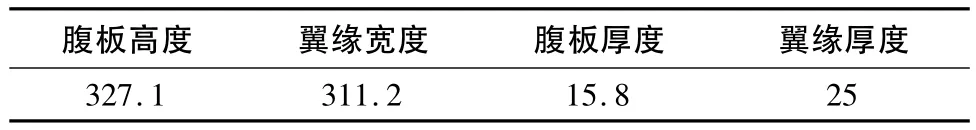

所用坯料为异形坯,断面尺寸为BB1,产品截面尺寸见表4。

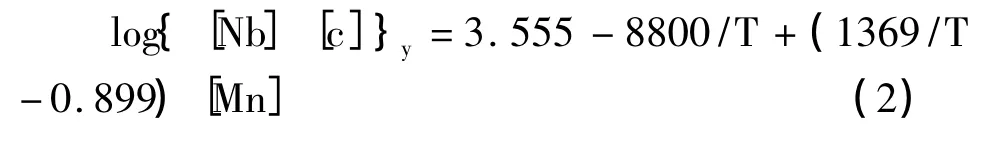

1)加热制度。加热温度主要取决于微合金元素的溶解度和奥氏体晶粒粗化温度。加热过程要求较高的温度和足够的时间以溶解碳化物及均匀组织。一般坯料加热温度略高于按欧文公式计算的Nb(C,N)完全溶解温度,该温度取决于NbC的溶解积。Mn对Nb固溶的Wagner相互作用参数较大,而S355J0的Mn含量达到1.47%,因此必须考虑Mn对NbC在奥氏体固溶度公式的影响,综上所述,Nb的碳化物的固溶度由以下公式表示[3]:

表4 截面尺寸 mm

将S355J0的化学成分C、Mn、Nb含量分别代入公式(2),成分按设计化学成分中限计算,可以得到NbC的完全固溶温度为1171℃。由此可知,当钢中Nb含量为0.015% ~0.025%时,其均热温度控制在1150℃~1180℃即可满足NbC的固溶析出要求。为了让Nb的化合物溶解充分,亦考虑到晶粒的长大及实际轧制过程中的轧机负荷,将加热时间定为3 h~3.5 h,并适当提高异形坯加热制度,试验加热制度见表5。

表5 S355J0加热制度

2)轧制制度。粗轧采用BD轧机轧制,经BD轧机往复轧制7个道次。精轧采用TM轧机轧制,采用5道次可逆轧制。由于H型钢轧制变形复杂,轧机实际负荷有限,因此设定粗轧开轧温度不低于1150℃,终轧温度控制在1040℃以上。精轧开轧温度不低于960℃,终轧温度控制在830℃ ~850℃。根据成品规格选择合适的压下规程进行轧制。轧制在轧机负荷允许并保证成品尺寸合格的前提下,尽量加大3、4道次的压下量,以充分发挥Nb的细晶强化作用。

4 试制结果及分析

根据标准要求及各生产工序的控制要点进行了S355J0热轧H型钢的生产试制。熔炼成分得到了较好控制,全部符合标准及设计要求,铸坯表面质量良好,屈服强度平均在410 MPa以上,抗拉强度平均在520 MPa以上,断后伸长率在22%以上,0℃纵向冲击功在80J以上,均满足标准要求。具体熔炼成分、力学性能检验结果见表6和表7。

表6 S355J0熔炼成分wt%

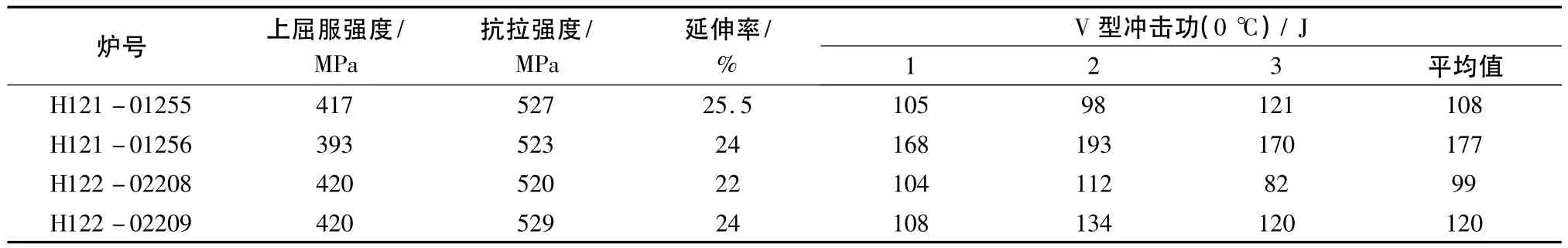

表7 S355J0力学性能

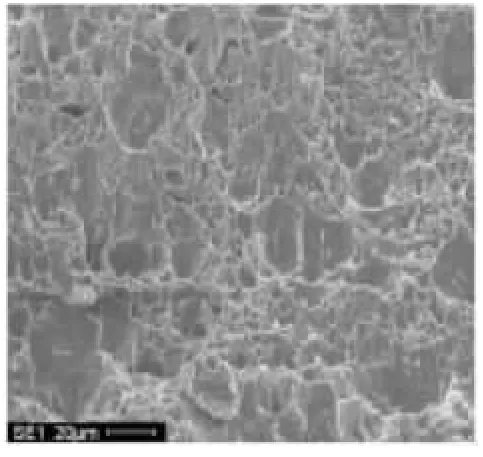

金相组织主要为铁素体+珠光体,轻微带状组织,平均晶粒度为7.5~8级。冲击试样断口呈韧窝状,钢材韧性较好。金相组织及扫描电镜分析如图1、图2所示。

图1 金相显微组织100×

图2 冲击断口SEM形貌

5 结语

实践证明Nb微合金化工艺及合理的轧制制度保证了S355J0热轧H型钢的低温冲击及力学性能稳定性。

通过制订合理的成分设计、冶炼、连铸以及轧制工艺参数,成功试制欧标S355J0热轧H型钢,并实现了欧标S355J0热轧H型钢的批量化生产,产品质量完全符合标准要求。

[1] 杜士青,洪永昌,孙希庆.欧标低合金结构钢粗晶热影响区组织和韧性的热模拟研究[J].热处理,2010,25(2):35-41.

[2] C.F.Cooper,J.A.Kitchener.The foaming of molten silicates[J].Journal of the iron and steel linstitute,1959,193:48-55.

[3] 雍崎龙.钢铁材料中的第二相(第三章)[M].北京:冶金工业出版社,2006:28-30.