济钢烧结配加石灰石粉的试验研究及应用

2013-10-13夏世元华旭军杨鲁光

夏世元 华旭军 杨鲁光

(济南钢铁集团公司)

0 前言

目前烧结使用的熔剂主要有石灰石、白云石、消石灰、生石灰等[1]。生石灰强化烧结的作用已被广泛认可。但随着国内铁矿石资源的日益紧缺,国外矿粉比例大幅提高,其粒度较国内矿粉粗且均匀,混合料原始透气性较好。在这种新的原料结构条件下,通过全生石灰烧结来强化生产的作用已经被削弱。

济钢400 m2烧结机原熔剂结构为生石灰和轻烧白云石,烧结矿碱度2.05倍,由于熔剂用量大,混合料制粒效果较好,造成混合料透气性过好,不仅使熔剂成本升高,还影响了烧结矿质量。为此,济钢烧结从熔剂结构入手,开展了石灰石粉替代部分生石灰粉的生产实践,取得了降低熔剂成本、提高烧结矿质量的预期效果。

1 试验情况

1.1 试验设备及参数控制

试验首先将原料按配比经人工用电子秤称量后,在混合机内干混4 min,再加水混合2 min。再往Ф250 mm×590 mm烧结杯内装料,装料高度600 mm(含铺底料),压下5 mm。用焦炉煤气点火,点火温度为1100 ±50℃,点火负压为6.5 kPa,点火时间1.5 min。点火完毕后将负压调到12.5 kPa进行烧结,当废气温度达到最高并开始下降的瞬时为烧结终点,继续抽风冷却,当废气温度降低到200℃时停主抽风机倒出烧结饼,经单辊破碎机破碎后,做落下实验3次、再分别经筛孔为40 mm、25 mm、16 mm、10 mm、5 mm振动筛筛分,取筛分后10 mm~16 mm、16 mm ~25 mm、25 mm ~40 mm 粒级成品矿共3 kg做转鼓实验,再取成品矿送质检中心做化学成分、RDI等检测。

1.2 试验原料条件

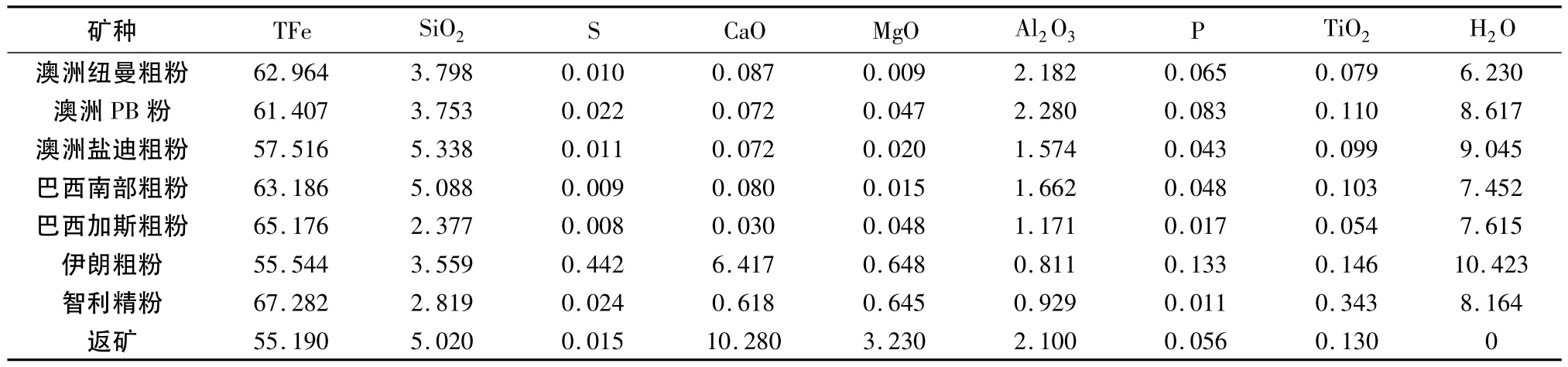

为使试验更加接近实际生产状态,试验用原料均取自于400 m2烧结机现场。济钢400 m2烧结机含铁原料以澳洲粗粉、巴西粗粉为主,占含铁原料总量的60%以上。中和料结构、主要原料成分及熔剂成分分别见表1、表2、表3。

表1 济钢400 m2烧结机中和料结构wt.%

表2 济钢400 m2烧结机原料成分%

表3 济钢400 m2烧结机熔剂成分 %

1.3 试验方案

为了研究现有生产条件下,用石灰石粉部分取代生石灰作为熔剂降低烧结矿成本的效果,以及对烧结生产指标的影响,试验在生产用原料结构的基础上进行了熔剂结构调整。设定烧结矿中MgO含量为3.30%,碱度R=2.05倍。熔剂试验方案详见表4。

表4 熔剂试验方案 kg/t

2 试验结果及分析

根据试验方案安排,分别进行两个方案的试验,为减小外在因素对试验结果的影响,每个方案安排两次试验,两次试验的平均值作为最终的试验结果,试验结果见表5。

表5 烧结杯试验数据

从烧结利用系数和垂直烧结速度来看,垂直烧结速度降低,原因是生石灰用量降低后,混合料粒径减小,透气性过好的问题得以抑制。但烧结利用系数略有提高,原因是配加石灰石粉后,因为垂直烧结速度的降低,烧结过程矿化反应时间延长,烧结矿质量得以改善,成品率提高了2.22%。

从烧结矿粒度组成看,<5 mm粒级降低0.09%,10 mm ~5 mm 粒级上升了 0.12%,但整体上变化不大。

从烧结矿低温还原粉化率来看,两种烧结矿低温还原粉化率分别为78.05%、78.66%,都能满足高炉生产的要求。

从烧结矿固体燃料消耗看,配加石灰石后,生熔剂的增加,导致烧结矿固体燃料消耗上升了1.7 kg/t烧结矿。

3 生产应用情况

根据试验情况,2011年12月在济钢400 m2烧结机进行了生产应用。应用期间,石灰石用量12 t/h,配比 1.66%。

3.1 过程参数分析

在配用了1.66%的石灰石粉后,配碳量有所上升,这可能与石灰石分解需要热量有关[2]。同时,生石灰粉用量下降,其质量的波动对生产过程的影响也相对减小,从混合料水分变化趋势发现,试验期水分波动范围减小了0.20%左右,这些都有利于烧结过程的稳定。另一方面,生石灰用量的下降,导致混合料料温降低,原始负压有所上升,大烟道废气温度略有下降,但机尾温度仍处于比较理想的水平(400℃左右)。不同时期的混合料配比及主要过程参数分别见表6、表7。

表6 不同时期的混合料配比 %

表7 不同时期的过程参数

3.2 对生产指标的影响

从烧结矿物理性能来看,试验前后转鼓指数、<5 mm及10 mm~5 mm粒级变化不大。主要变化为>40 mm粒级减少了0.44%,25 mm~10 mm粒级上升了 0.23%,40 mm~25 mm粒级上升了0.19%,整体上来看粒度更加均匀,有利于高炉冶炼[3],见表8。

表8 不同时期的烧结矿物理指标

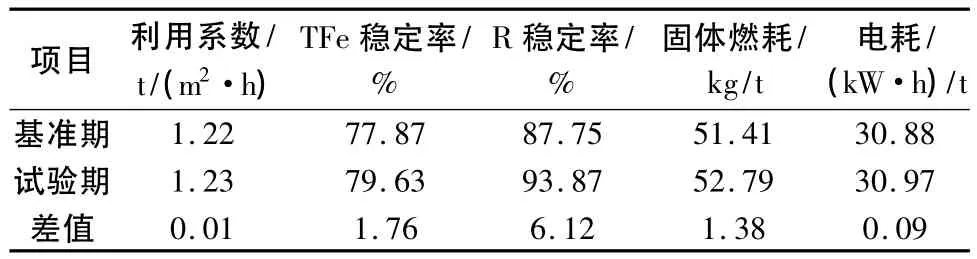

从经济技术指标来看,主要变化为固体燃耗上升了1.38 kg/t,虽然固体燃耗受其它因素影响较大,但从理论计算和实际生产情况来看,使用石灰石后固体燃耗上升的趋势是不变的。其次,R稳定率提高了6.12%,从试验期烧结矿化学成分来看,CaO的波动明显减小,因CaO波动导致废样个数也减少,这与石灰石质量的稳定和生石灰用量的减少是分不开的,不同时期的经济技术指标见表9。

表9 不同时期的经济技术指标

整体上来说,配用石灰石后透气性有所下降,固体燃耗上升了1.38 kg/t,但并未对烧结矿质量和其它指标产生不利影响。

4 效果分析

从熔剂消耗情况来看,使用石灰石后生石灰消耗减少(见表10)。由于石灰石价格比生石灰低廉得多,按照济钢熔剂采购价格计算,试验前熔剂成本为 12.22 元/t,试验期熔剂成本为 9.67 元/t,考虑到固体燃耗的上升,试验期燃料成本上升了1.17元/t。综合计算试验期烧结矿成本下降了1.38元/t。

表10 熔剂消耗情况 kg/t

此外,配用石灰石后,混合圆筒及混合料槽粘料现象缓解,减少了停机清理的次数,节省了大量的人力物力,提高了设备作业率。另一方面,由于生石灰需求量减少,有利于提高其质量。这些都给生产稳定创造了条件。

5 结论

1)在济钢400 m2烧结机目前的原料结构条件下,配用1.66%的石灰石粉替代部分生石灰粉进行生产,烧结矿粒度更加均匀,固体燃耗有所上升,但因石灰石价格比生石灰价格低廉,因此可显著降低烧结矿成本。

2)配加1.66%的石灰石后,混料圆筒及混合料槽粘料现象减轻,混合料水分波动减小,R稳定率提高了6.12%,极大的促进了生产的稳定顺行。

[1] 孙文东.烧结管理概论[M].北京:冶金工业出版社,2004:18-19.

[2] 贾艳,齐素慈.烧结工[M].北京:化学工业出版社,2011:38.

[3] 薛俊虎.烧结生产技能知识问答[M].北京:冶金工业出版社,2003:308.