车轮轮辐冷压成形加工工艺

2013-10-12柳州市钢圈厂广西545007周永红

柳州市钢圈厂 (广西 545007) 周永红

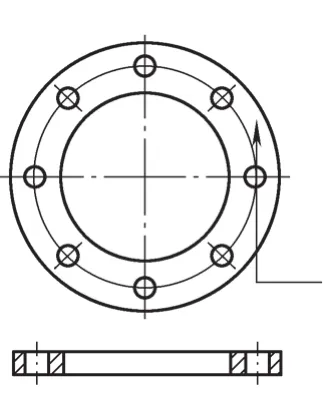

车轮是连接轮胎与制动毂的一个零件。本文介绍的车轮轮辐是工业车辆中车轮,这是焊接结构件的一个主要零件,它与制动毂通过螺栓直接相联(见图1)。由于圆环状的结构特点,决定了如何更好地节约材料制作该零件的工艺,是其更具有竞争力的特质;而其需要承担相当的承载力,又决定其材料必须具有较好的抗拉强度和较好可焊性的特点,一般选用Q235B或Q345B这两种材料。

图1 轮辐示意图

通常,为了节省材料,普遍采用条料来做轮辐料,先将方料制成条料:要么制成圆筒后加热扩口翻边,再成形压平,如专利号CN200510079704.3的热成型轮辐工艺及专利号CN201020122358.9辐板压平模具;要么加热制成螺旋状坯料,最后加热成型压平,如CN200910118386.5轮式工程机械车轮辐板制造工艺及其专用立卷机。以上方案均属于热加工工艺,能源消耗巨大,加热所消耗的能源,占到整个加工所需能源的80%以上,且污染环境。

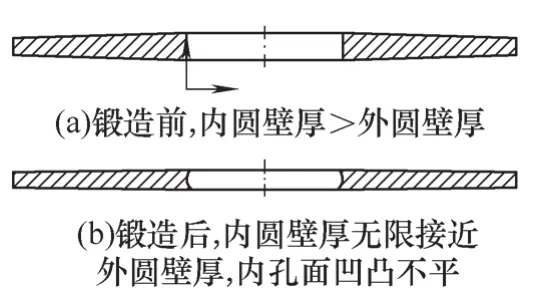

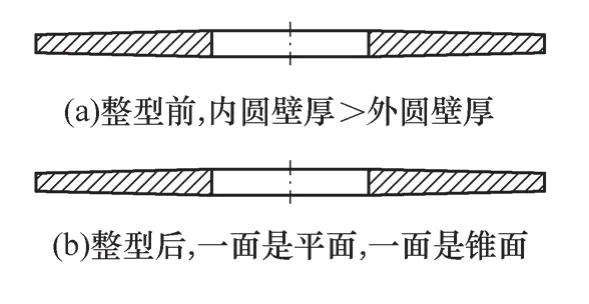

具体分析以上方法存在的问题:第一个专利方法是因为翻边扩口时,伸长率大于26%,而Q235、Q345的伸长率分别为26%、21%,不加热就会开裂,造成工件报废。第二个专利方法是因为在卷圆时,工件内圆是增厚的,外圆是减薄的,整个圆环面是翘曲不平的,加热锻造固然可行,而且需要1000t压力机才可以保证工艺要求;若冷压锻造理论上可行,但需要相当大吨位的压力机。实践中2500t压力机也只能保证40%工件达工艺要求,但究竟需要多大吨位的不好计算,总之投资成本巨大,得不偿失。因此,上述方法,虽然都节省了一定的材料,但能源消耗大,平面度差,表面粗糙度差,而且加热时间长,生产效率低,不易形成流水线生产。明显特征如图2所示。

图2

要想减少能源、材料消耗,较有效的方法就是采用冷加工工艺。该工艺路线为:打印记→盘卷→割料→开坡口→点焊→焊接→打磨→整形→车加工→钻孔。本方法的关键工序在整形、将平整好的圆环料放入扩平模中,进行一边扩胀,一边压平,达到整形的目的。

这种方法的工艺特点:第一,使工件基本都较好地处于三向压应力状态下,这时材料的塑性状态好,较容易发生塑性变形,换言之就是最容易达到整形的目的;第二,通过一扩一压,将前面工序所产生内应力基本消除了,而由此产生的内应力也是相对较少的。

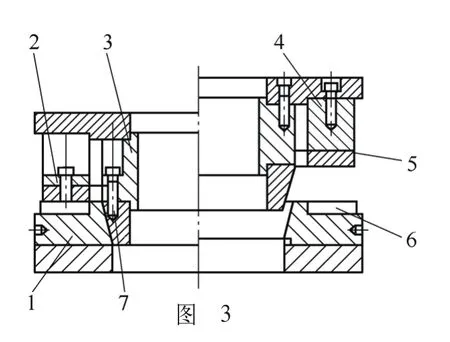

此关键工序的特点:①通过扩胀保证了圆度。②通过压平保证了平面度,减少了车加工的余量,更加节省材料,使得材料利用率得到显著提高,同时减少了加工时间,进一步提高了生产效率。③又扩又压,使晶粒能够合理的流动,使得轮辐具有较高的强度。④边扩边压,压力机的吨位相对较小,800t即可。⑤轮辐尺寸精度、形位公差,可以通过胀锥与胀锥固定座之间加减垫片及压平模与压平模座之间加减垫片来调节。扩平模的示意如图3所示,此模由胀锥、胀块及压平模三个主要零件组成。

图3

为进一步理解本工艺特性,特用图4表示。

图4

通过对本工艺关键工序和特性的描述,可以得出以下优点:

(1)整个工艺过程不用消耗电、煤、油、燃气等,节约大量的能源。

(2)相比其他方法节约能耗80%以上,而且非常环保,是节能减排的好方法。

(3)不用加热,也就没有能量转换所需要消耗的时间,节省了热转换的时间,提高了生产效率。

(4)不用加热,也就没有烧损,板厚相对可以薄0.5~1mm,更加节约了材料,材料利用率达96%以上。

(5)不用加热,表明就没有氧化皮,表面粗糙度就好。

(6)又扩又压,很好地保证了工件的圆度、平面度,提高了产品质量。

(7)只需单面车加工,既减少了车加工工序、余量,又保证了平面度。