含氮不锈钢研究概况

2013-10-12供稿向红亮XIANGHongliangGUXing

供稿|向红亮,顾 兴/XIANG Hong-liang, GU Xing

顾名思义,含氮不锈钢就是不锈钢中含有一定量的氮。与传统不锈钢相比,该类钢避免了冶炼过程中去氮带来的成本增加,相反,通过增氮使其具有更优的强度、韧性和耐腐蚀性。2008 年在韩国举行的 IAS (Interstitial Alloyed Steels ) 会议认为碳、氮、氢、氧和氦元素中只有氮和碳元素能作为中间合金元素[1],且氮元素作为中间合金元素在提高材料机械性能方面比碳更强[2],因而通过氮的加入来获得高的抗拉强度、塑韧性和耐腐蚀等性能显得更为重要。氮在某些不锈钢中不仅能提高材料的性能,还具有节约昂贵资源镍降低成本的作用[3-4]。因此,含氮不锈钢的研究及开发多年以来一直是钢铁材料的研究热点。本文主要从氮在钢中的溶解机理、氮对不锈钢性能的影响、含氮不锈钢制备工艺以及在应用上存在的问题进行阐述,以期为相关读者提供参考。

氮在钢中的溶解度及影响因素

氮在熔体中的含量由熔体外气压与氮分压之间的热力学平衡决定。凝固后,氮原子被吸收形成间隙原子固溶在钢基体中,当熔体中氮浓度较高时,部分形成氮化物存留在晶体内或晶界上。

基于 Sievert 定律,氮在液态钢中的溶解度由反应式 (1) 给出:

式中,fN为亨利活度系数; p0为标准大气压,1.01325×105Pa;[%N]为钢液中氮的平衡质量分数。

对于低氮范围的钢液中氮的溶解度遵循Sievert 定律,但在高压或高氮范围内,氮的溶解度与 Sievert 定律有偏差[5-6]。对于高氮不锈钢,文献[7]指出:需要用高量级的相互作用参数,运用 Grigerenko 等给出的 (3) 式计算氮在钢液中的溶解度。

文献[6]建立了新的不锈钢氮溶解度热力学计算模型,引入了氮分压对氮活度系数 fN的作用影响,与实验测量值吻合。对于式 (1) 中的平衡常数不同研究者其计算值并不相同,易影响预测氮在钢中溶解度的准确性[7]。关于氮在钢中溶解度的影响因素主要有:

(1) 表面活性元素:表面活性元素会影响到钢液中氮的吸收,作为表面活性元素的氧与硫,当它的含量较高时,在钢液表面富集,减少了氮气-铁液反应界面,显著的阻碍了氮的吸附和解离,其中氧的影响比硫大[8]。Syvazhin 建议往熔池中加入微量添加剂碲、硒以及铌,它们作为表面活性元素,在凝固时可抑制氮从熔池中溢出[7]。因此,在钢液中添加适量的表面活性元素有利于增加钢中氮含量,但要控制好氧和硫的含量,否则会严重影响氮的溶解。

(2) 温度:温度对氮溶解度的影响与氮的活动系数有关,而活动系数又与合金成分息息相关[6]。此外,从 Fe-N 相图知,在一定的压力下,氮在钢中的溶解度随温度上升而增大,到 592℃ 共晶转变线时,溶解度达最大 0.4%。

(3) 压力:无论以何种方式将氮加入到熔融的钢中都受到钢中氮气压力的影响。通过对 Fe-Cr-Mn 合金高压底吹氮发现,相对于温度和合金元素来说,压力对氮溶解度的影响最大[9]。此外,由 (2) 式知,压力越大,[%N]越大,从而能让更多的氮固溶在钢液中,有利于氮的吸收。

(4) 合金元素:合金元素影响铁基溶液的活度系数,从而进一步影响氮的溶解度,它们对氮溶解度的影响可用相互作用参数表征。氮在纯铁中的最大溶解度为 0.4%,因而必须借助合金元素来提高钢中氮的溶解从而得到更高含氮量的钢。各合金元素在 1600℃ 液态铁中对氮溶解度的影响如图1 所示。由图可以清楚看到钼、锰、铬、铌、钒、锆以及钛等合金元素能够提高氮的溶解度,其相互作用参数为负值,而铝、硅、硼以及碳则显著降低氮的溶解度。此外,部分合金元素还能与氮合金化,从而在铁基合金中析出氮化物,有利于增氮和提高含氮不锈钢的性能。

图1 1600℃ 液态铁中合金元素对氮溶解度的影响[10]

氮对钢性能的影响

由于早期向钢中加氮困难,同时认为氮在铁素体钢中会导致钢变脆,因而含氮不锈钢的优异性一直未发现,直到 20 世纪才得到认可。氮对钢性能的影响主要有如下几个方面。

增强抗拉强度和塑韧性

含氮不锈钢中氮和碳原子都能占据面心立方的八面体间隙位置,引起基体晶格畸变,起到晶界强化的作用;另外,间隙原子氮对位错起钉扎作用,从而进一步提高强度。与碳相比,氮比碳原子半径更小,在钢基体中固溶度大,能起到更好的固溶强化作用。文献[11]对同一钢的不同含氮量和晶粒尺寸进行研究发现,即使在同一晶粒尺寸下高氮钢强度也比低氮钢高。在奥氏体不锈钢中,氮增加自由电子密度,有助于原子的短程有序化,从而提高奥氏体的稳定性、低温塑韧性和强度等[12]。

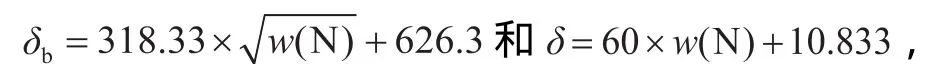

氮和镍都是强烈的奥氏体形成和稳定元素,DeLong 确定的镍当量公式为:

提高耐腐蚀性

与普通不锈钢相比,含氮不锈钢具有更强的抗点蚀能力。根据不锈钢的孔蚀抗力当量 (PREN) 表达式:

氮元素的当量系数是铬元素的 16 倍,可见氮能显著提高不锈钢的点蚀抗力。此外,在提高抗点蚀性能上,钼与氮具有协同作用[18]。氮能减轻铬、镍等合金元素在两相中分布的差异,减少基体的贫铬现象,降低选择腐蚀的倾向性[19]。锰作为昂贵元素镍的替代合金,对材料抗局部腐蚀性能有害,氮的加入弥补了高锰钢在腐蚀方面的缺陷[20]。氮的这些作用提高了材料的整体腐蚀抗力,并且其提高幅度随含氮量增加而增加,因而含氮不锈钢具有高的耐腐蚀性。

促进生物兼容性

一直以来镍作为奥氏体化稳定元素,在奥氏体和双相不锈钢中具有不可撼动的作用。关于镍的危害性生物医药科学家和工程师们做了大量的研究和调查,认为其作为重金属易造成土壤和水资源污染;对人体而言,镍可能诱导呼吸道过敏,频繁接触镍和含镍化合物可能导致皮炎以及致癌的危险[4]。氮比镍在稳定奥氏体方面具有更好的优势,氮的应用减少了钢中镍的使用,从而能有效的阻止镍危害。文献[21]对不同氮含量的高氮无镍不锈钢的血小板粘附、动力学凝血时间等生物相容性指标进行研究,发现氮含量越高其生物相容性越好。中科院对自主研制的新型医用高氮无镍不锈钢 BIOSSIN4 (17Cr-12Mn-Cu-0.43N) 进行细胞毒性实验,结果表明与含镍的 316 L 相比具有更好的生物兼容性[22]。美国 Capenter 公司开发的高氮无镍奥氏体不锈钢 (Fe-21Cr-22Mn-1Mo-1N) 也具有较好的力学性能和生物兼容性,并于 2002 年纳入到 ASTM 标准中[17]。因而,这些高氮无镍不锈钢由于具有良好的机械性能和生物兼容性,在医疗器械行业可广泛应用。

提高蠕变性和疲劳强度

通常认为增加氮含量提高抗蠕变性能,是氮的固溶强化作用以及氮使沉淀析出的碳化物形貌得到改善。此外,氮能降低稳态蠕变速度,对材料室温下的蠕变有强化作用,甚至在高达 973 K 的高温时仍有效果[7]。文献[23]研究了 15Cr 铁素体钢中增加碳和氮对蠕变性的影响,发现单独加碳对蠕变断裂强度几乎没有影响,而单独加氮以及碳、氮共加对蠕变断裂强度提高显著,并对其微观组织观察发现,氮和碳的加入细化了晶粒尺寸,形成了细小的析出相。

增加氮可以提高室温疲劳寿命,特别是固溶的氮对室温疲劳性能的好处非常明显。与传统的不锈钢相比,高氮不锈钢具有较高的应力水平、应变循环以及强烈的循环硬化倾向,因而在一定的氮含量内,材料的疲劳强度随着氮含量提高而提高,当氮含量过高则对疲劳强度影响不是很明显[24]。氮提高材料疲劳强度的原因,主要是由于固溶的氮原子与位错的交互对位错起阻碍钉扎作用。此外,固溶的氮利于形成短程有序区,不仅能降低层错能,而且有助于平面滑移及滑移的可逆性,这有助于提高疲劳寿命,特别是室温疲劳寿命。然而当氮过饱和后,其会以氮化物形式出现,对疲劳强度影响不明显。关于氮对双相不锈钢的疲劳寿命的影响,Akdut 认为双相不锈钢的疲劳寿命受处理过程、织构、形态、氮含量及各相等诸多因素的影响,氮不能提高双相钢的疲劳寿命[25]。Vogt 认为在双相不锈钢中,氮显著提高奥氏体性能,而氮不易溶解在铁素体中,鉴于氮对奥氏体和铁素体两相的性能差异的影响,氮不利于疲劳强度的提高[24]。

含氮不锈钢制备工艺

含氮不锈钢生产的关键问题是提高钢中氮的溶解度,防止冷凝过程中钢内氮的溢出。文献[7]反复强调生产高氮不锈钢的难题主要是如何得到固溶的氮。围绕这一难题,科学家、工程师和研究者们开发了各种各样的工艺方法来得到含高氮不锈钢。目前,生产含氮不锈钢主要有添加含氮合金冶炼、喷吹含氮气体冶炼、增压冶炼以及粉末冶金等。

添加含氮合金冶炼法

生产含氮不锈钢材料最常用的方法是添加含氮合金冶炼法。这种制备工艺是在铁基熔体后期向其中添加具有一定粒度的含氮物质并快速凝固成型来实现材料的增氮。常用含氮物质有氮化铬铁、氮化锰铁、含氮的钒铁及氮化硅等,其中氮化铬铁增氮效果明显强于氮化锰铁和氮化硅[26]。添加含氮合金时要控制好其粒度,这有利于增加钢液与含氮合金的接触面积,实现氮的均匀吸收和氮的固溶。大量研究表明,含氮合金的粒度控制在 2~5 mm 为宜。同时为了避免熔炼和凝固时氮的溢出,含氮合金的加入时间和温度,以及熔体的停留时间及其凝固条件等要合理配合,这需要大量的实验及试制来制定符合自身条件的生产工艺。文献[26]通过向 Cr18Mn18N 钢中添加氮化铬铁,制备的材料氮含量可达 1.1%。然而,常压下添加含氮合金快速凝固,易导致铸锭中产生气泡且铸锭组织不均匀,另外,采用含氮合金生产会增加制备成本。

喷吹含氮气体冶炼法

AOD 和 VOD 工艺的出现实现了氮在不锈钢中的准确控制,也成功地实现了含氮不锈钢商业化大规模生产。通过 AOD 或 VOD 工艺在脱碳后期用吹氮代替吹氩,从精炼容器的底部向钢液中吹入氮气,依靠弥散的氮气泡增加气-液接触面积,同时对钢液进行搅拌,从而有效促进钢液中氮含量与气相氮分压接近热力学平衡,提高氮的扩散速度、缩短熔炼时间,利于氮的快速吸收[27]。然而,常压下吹氮所导致的氮增加量并不高,还需要通过其他工艺来实现钢的高氮化。文献[28]采用 AOD 工艺通过多次向钢液中吹氮气,并在后期补加氮化铬冶炼出了含氮量达 0.56% 的高氮奥氏体钢 (1Cr22Mn15N)。此外,采用高压吹氮,并通过合理改善钢液成分,材料中氮含量可高达 1.2%。有时为了确保后期钢中氮含量不损失,也可适当添加含氮合金起增氮或保氮作用。这种工艺与添加含氮合金冶炼法相比,更适用于含氮不锈钢大规模生产。

增压冶炼法

鉴于压力对钢中氮溶解度的影响,增压冶炼含氮不锈钢得到了科研工作者们的高度关注。在传统和新兴的熔炼设备上通过增压来实现钢的高氮化,如增压等离子电弧重熔、热等静压熔炼、加压感应熔炼以及增压电渣重熔等,然而这些生产方法存在工业设备昂贵、工艺控制困难、氮分布不均匀、高压危险且能耗较大等问题。

等离子弧熔炼是利用等离子弧作为热源来熔化、精炼和重熔金属的一种冶炼方法。为了达到溶解更多的氮,可采用增压的方式。增压等离子弧重熔法制备含氮不锈钢是在压力达 0.45 MPa 下,氮在等离子弧区分解成原子提供给钢液,可实现快速达到氮饱和浓度。然而,等离子弧喷射加热不均匀造成金属熔池温度波动,导致氮含量难以精确控制并且所得钢锭氮分布也不均匀。增压等离子弧重熔技术仅在德国、俄罗斯、乌克兰的一些研究所及公司有所应用[7]。

热等静压熔炼是在高温下,对熔液施加以高的等静气体压力来实现含氮不锈钢的生产,其炉内压力可达 200 MPa。Rawers 等通过制备 Fe、Cr、Ni 粉末,在高的等静氮气体下熔炼,制备了氮含量高达 4.9% 的材料 (间隙原子氮含量达 2.6%)。然而热等静压制备的含氮不锈钢基体中,当氮含量大于 1%时,易形成氮化物沉淀[29]。热等静压并不适于工业化制备含氮不锈钢,主要用于制备实验用材料。

加压感应炉熔炼是在一定压力下,利用物料的感应电热效应而使物料加热或熔化的一种冶炼方法。由于熔炼时加热温度均匀,感应搅拌作用下易实现气液对流,有利于氮在熔体中的均匀扩散,从而缩短了熔体中氮在特定压力下到达平衡的时间,所得的铸锭组织也较均匀。日本大同钢铁厂通过在惰性气体保护下,利用加压感应熔炼,最后铸造成形得到了含氮量超过 0.6% 的高氮钢 RS0719 (21Cr-10Mn-2Mo-0.8N),硬度与 SUS440C 相当,腐蚀性能与 SUS316 接近[30]。然而感应加热后钢液中含有大量的过饱和氮,安全隐患较大,因而不利于大规模生产。

增压电渣重熔是在高压下,利用电流通过熔渣时产生的电阻热作为热源来重熔原材料制备的自耗电极进行二次精炼的工艺。在制备高氮钢时,其增压方式通过提升氮气压力来实现,同时添加加入料 (粒状含氮合金及脱氧剂等) 生产出高氮材料。增压电渣重熔是目前商业生产含氮不锈钢的有效方法。德国 Krupp 公司于1980 年建成了世界上第一台 16 t 高压电渣炉,1996年德国VSG 公司又建成 16 t 和 20 t 的 2 台高压电渣炉。用增压电渣重熔技术生产的发电机护环用高氮奥氏体钢 P900 (X5CrMnN18-8),氮的质量分数可达 1.05%,屈服强度高达 1500 MPa[31]。

粉末冶金法

粉末冶金是通过制取金属粉末 (或金属粉末与非金属粉末的混合物) 作为原料,实施成形和烧结,制成材料或制品的加工方法。在制备高氮钢时,粉末冶金技术可以通过非平衡方法获得过饱和的含氮固溶体以及细小析出相,并可获得晶粒细小的组织。常用的高氮粉末制备工艺有:机械合金化、气体雾化以及粉末固态氮化。高氮粉末通过热挤压或粉末注射后烧结成形得到含氮不锈钢。

粉末冶金生产含氮不锈钢具有较大的优势,其中氮气气氛下粉末注射成形-烧结渗氮工艺是生产含氮不锈钢十分有潜力的工艺。通过该工艺制备含氮材料,其成品孔隙度低,机械性能以及耐腐蚀性良好[32]。北京科技大学曲选辉教授通过该工艺制备了无镍高氮奥氏体不锈钢 (0Cr17Mn11Mo3N),其氮含量达 0.78%[33]。此外,粉末冶金省去了昂贵的高压熔炼设施,具有少加工、节约材料、成本较低,可直接制备出所需复杂形状的零件。大量有益的探索表明,粉末冶金法是经济高效潜力巨大制备含氮不锈钢的工艺[32-33]。因而,粉未冶金生产含氮不锈钢的研究越来越得到生产者和研究者的重视。

含氮不锈钢存在的问题

在含氮不锈钢的制备上,常规冶炼含氮不锈钢存在工艺复杂、含氮合金贵且增氮困难等问题;增压冶炼含氮不锈钢,存在设备复杂、昂贵、能耗大且组织不均匀的现象;粉末冶金制备含氮不锈钢虽然较前面两种工艺经济高效,但粉末的制备和烧结不能像普通钢材那样实现大规模的生产和供应,且易造成粉尘污染,同时也不宜生产结构复杂尺寸大的零件。

含氮不锈钢性能优越的前提条件是钢中氮以固溶形式存在,而氮的高固溶使钢在热力学上处于不稳定状态,在高温、低压以及真空下使用或重熔时,氮易过饱和溢出造成材料组织及性能的改变从而影响其应用范围。文献[34]通过对比实验,分别对氮含量 0.276% 到 0.910% 之间的不锈钢在熔融态及高温固溶态下进行实时观察发现,高氮材料在熔融和固溶状态下存在明显的相变和氮气溢出现象,而低氮时没有明显的氮气溢出但也发生了相变。文献[35]通过铸造得到不同氮含量的双相不锈钢,发现铸造含氮双相不锈钢易产生气孔,进行高温固溶热处理时易发生相变,奥氏体相严重减少。

另外,含氮不锈钢的焊接会比普通不锈钢产生更多的问题。比如焊接时产生的热影响区容易造成氮的溢出流失、氮化物析出以及硬脆相的形成,这会导致在焊缝内产生气孔、裂纹等缺陷,极大地弱化了焊接区材料的性能[36]。为了避免上述情况的出现,有研究者在含氮钢焊接时采用 Ar+N 保护方式,通过提高氮分压防止氮溢出;在自熔焊时,利用填充材料吸氮从而获得无气孔和高氮含量的焊缝。文献[37]在高氮气压下,对 SUS316L 采用 GMAW (Gas Metal Arc Welding) 焊接,焊后焊缝未发现气孔,氮含量达 0.65%。然而当氮含量超过 1% 时,氮气的溢出会非常剧烈,很难控制。整体而言,高氮压焊接和焊接填充材料带来的氮增加有限,而且焊缝冷却凝固时固氮工艺也相对复杂。针对高含氮量双相不锈钢材料,其在焊接过程如果控制不得当,还极易出现恶化性能的 σ 相,从而极大影响材料的机械性能。

含氮不锈钢加工硬化也不容忽视。有研究者参照普通奥氏体不锈钢的加工经验对化学成分为 Cr-Mn-0.14C-0.56N 的含氮不锈钢的工艺性能进行研究,发现该材料有严重加工硬化现象[38]。因而,含氮不锈钢相对较差的切削加工性在一定程度也限制了其在某些机械零部件上的应用。

结 语

含氮不锈钢由于比传统不锈钢具有更高强度、更高强塑韧性以及优越的生物兼容性和耐腐蚀性等,因而可广泛应用于石油化工、生物医疗器械、海洋船舶、桥梁和航空航天等行业中。例如,开发的含氮不锈钢 1.4406 (X2CrNiMoN17-12-2) 及1.4439 (X2CrNiMoN17-13-5),因其高的屈服强度和高的耐酸腐蚀性广泛应用于化学设备中[39]。在医疗行业中,中科院研制的 BIOSSIN4 (17Cr-12Mn-Cu-0.43N) 以及美国 Capenter 公司开发的高氮无镍奥氏体不锈钢 (Fe-21Cr-22Mn-1Mo-1N) 等因具有较好的力学性能和生物兼容性,可取代 316L 作为外科植入材料[17]。含氮的 Cr18Mn18N 不锈钢具有高强度、无磁性和抗应力腐蚀的特点,解决了超大功率发电机用护环的重大技术问题[31]。俄罗斯的 V. V.Nazaratin 及其团队研究发现 Cr22Mn15Ni8Mo2V 铸造不锈钢含氮量达 0.5%,可以浇注成形状复杂的高质量关键铸件[1]。然而,由于含氮不锈钢中的氮易流失,造成其热处理和焊接困难,并且切削时易产生硬化从而影响其机械加工性,导致了该类钢的应用有所限制。

鉴于含氮不锈钢的应用并不像其他普通钢材那样普及,科学家们在传统冶炼钢铁的基础上不断与新兴科技和工艺方法结合来尝试低成本大规模的生产含高氮不锈钢。随着现代先进的焊接技术、加工技术以及更优质刀具材料的开发,含氮不锈钢难于焊接和加工的问题都将能得到很好地解决,这有利于进一步拓宽含氮不锈钢的应用范围。

[1]Svyazhin A G, Kindop V E. International conference on high-nitrogen steels "HNS 2009". Metallurgist, 2009, 53(7-8):444-447

[2]Milititsky M, Wispelaere D N, Petrov R, et al. Characterization of the mechanical properties of low-nickel austenitic stainless steels.Materials Science and Engineering A, 2008, 498(1-2):289-295

[3]Speidel M O. Nitrogen containing austenitic stainless steels. Wileyvch Verlag, 2006, 37(10): 875-880

[4]Denkhaus E, Salnikow K. Nickel essentiality, toxicity, and carcinogenicity. Critical Reviews in Oncology/Hematology, 2002,42(1):35-36

[5]Rawers J C, Gokcen N A.High-temperature, high-pressure nitrogen concentration in Fe-Cr-Mn-Ni alloys. Steel Research, 1993,64(2):110-113

[6]李花兵, 姜周华. 不锈钢熔体中氮溶解度的热力学计算模型.东北大学学报(自然科学版), 2007, 28(5):672-675

[7]U卡曼奇·曼德里, R贝德威. 高氮钢和不锈钢-生产、性能与应用.李晶, 黄运华, 译. 北京:化学工业出版社, 2006

[8]Yakushev E V, Zytyanov V V, Korovin B M, et al. Effect of the purity of oxygen used for blowing on the nitrogen content of steel made in high-power arc steel-making furnaces at Ural steel. Metallurgist,2010, 54(1-2):77-81

[9]高爱民, 赵定国, 白艳江, 等. 高压-底吹氮法高氮钢精炼的热力学.过程工程学报, 2008,8(z1): 243-246

[10]Satir-Kolorz, Anne H, Feichtinger, et al. On the solubility of nitrogen in liquid iron and steel alloys using elevated pressure. Materials Research and Advanced Techniques, 1991,82(9):689-697

[11]Schino D A, Kenny J M. Grain re fi nement strengthening of a microcrystalline high nitrogen austenitic stainless steel. Materials Letters,2003,57(12):1830-1834

[12]Gavriljuk V G, Shanina B D, Berns H. On the correlation between electron structure and short range atomic order in iron-based alloys.Acta Materialia, 2000,48(15):38-79

[13]向红亮, 黄伟林, 刘东, 等. N含量对29Cr铸造超级双相不锈钢组织及性能的影响. 金属学报, 2010,46(03):304-310

[14]Speidel M O, Speidel H J C. Austenitic stainless steels of high strength and ductility. Materials Resear-ch and Advanced Techniques,2004, 95(7):596-600

[15]Rashe T. High Nitrogen Steels-Metallurgy Under Pressure. Sofia:House of the Bulgarian Academy of sciences, 1995.

[16]Rawers J, Croydon F, Krabbe R, et al. Tensile characteristics of nitrogen enhanced powder injection moulded 316L stainless steel.Powder Metallurgy, 1996, 39(2):125-129

[17]杨柯, 任伊宾. 医用不锈钢的研究与发展. 中国材料进展, 2010,29(12):1-10

[18]Jargelius-Pettersson A R F. Electrochemical investigation of the influence of nitrogen alloying on pitting corrosion of austenitic stainless steels. Corrosion Science, 1999,41(8):1639-1664

[19]Weber L, Uggowitzer P J. Partitioning of chromium and molybdenum in super duplex stainless steels with respect to nitrogen and nickel content. Materials Science and Engineering A, 1998,242(1-2):222-229

[20]Lo K H, Shek C H, Lai J K L. Recent developments in stainless steels.Materials Science and Engineering R, 2009,65(4-6):39-104

[21]Wan P, Yi R B, Zhang B C, et al. Effect of nitrogen on blood compatibility of nickel-free high nitrogen stainless steel for biomaterial. Materials Science and Engineering C, 2010,30(8):1183-1189

[22]任伊宾, 杨柯, 张炳春, 等. 新型医用无镍不锈钢性能研究. 功能材料, 2004, 35(z1):2351-2354

[23]Yoshiaki T, Hideaki T, Hideaki K, et al. Improvement in creep strength of precipitation strengthened 15Cr ferritic steel by controlling carbon and nitrogen contents. JSME International Journal Series A: Solid Mechanics and Material Engineering, 2005, 48(1):35-40

[24]Vogt J B. Fatigue properties of high nitrogen steels. Journal of Materials Processing Technology, 2001, 117(3):364-369

[25]Akdut N. Phase morphology and fatigue lives of nitrogen alloyed duplex stainless steels. International Journal of Fatigue, 1999,21(Suppl 1):97-103.

[26]马绍华, 张志敏, 储少军. 用氮化铬、氮化锰冶炼高氮钢. 钢铁研究学报, 2008,20(12):10-13

[27]Gao Ai Min, Fang Xinkuo, Wang Shuhuan. The effect of time to nitrogen solubility in steel with high pressure and bottom blowing nitrogen. Advanced Materials Research , 2011, 402:202-204

[28]高亦斌, 陈根保, 金卫强. AOD精炼高氮奥氏体不锈钢1Cr22Mn15N的工艺实践. 特殊钢, 2005, 26(2):51-53

[29]Rawers J C, Dunning J S, Asai G, et al. Characterization of stainless steels melted under high nitrogen pressure. Metallurgical and Materials Transactions A, 1992,23:2061-2068

[30]Kagechika H. Production and technology of iron and steel in Japan during 2005. ISIJ International, 2006,46(7):939-958

[31]Holzgruber W. New ESR technology for new and improved products.//Seventh International Conferen- ce on Vacuum Metallurgy: Special Meltings and Metallurgical Coatings. Tokyo, Jpn, 1982,2:1452-1459

[32]Uggowitzer P J, Bahre W F, Wohlfromn H, et al. Nickel-free high nitrogen austenitic stainless steels produced by metal injection moulding. Materials Science Forum, 1999,318:663-672

[33]崔大伟, 曲选辉, 郭萍, 等. 注射成形0Cr17Mn11Mo3N无镍高氮不锈钢的烧结. 北京科技大学学报, 2008,30(10):1112-1116

[34]Li G Q, Guo M X, Zhang F, et al. In-situ observation of nitrogen release from high nitrogen steels. //Proceedings of International Conference on High Nitrogen Steels 2006. Jiuzhaigou, Sichuan:Metallurgical Industry Press, 2006: 415-420

[35]Park Y H, Lee Z H. The effect of nitrogen and heat treatment on the microstructure and tensile properties of 25Cr-7Ni-1.5Mo-3W-XN duplex stainless steel castings. Materials Science and Engineering A,2001, 297(1-2):78-84

[36]Woo Insu, Kikuchi Yasushi. Weldability of high nitrogen stainless steel. ISIJ International, 2002,31(2): 129-139

[37]Kamiya O, Kikuchi Y. Comparison of welding behavior of SUS316L steel by gas tungsten and gas metal arc processes in high pressure nitrogen atmosphere. Materials Science Forum, 1999,318-320:609-614

[38]陈巍, 庞学慧, 刘燕林, 等. 高氮不锈钢工艺性能研究. 兵器材料科学与工程, 2009,32(5):73-76

[39]Stein G, Hucklenbroich I. Manufacturing and applications of high nitrogen steels. Materials and Manufacturing Processes,2004,19(1):7-17