粉末冶金多孔材料

2013-10-12供稿贾成厂金成海JIAChengchangJINChenghai

供稿|贾成厂,金成海/ JIA Cheng-chang,JIN Cheng-hai

概 述

多孔材料,顾名思义就是有很多孔的材料,是由材料实体与孔隙构成的相互贯通或封闭的网络结构。如果孔隙之间是相互相通的,则称为开孔;如果孔隙与孔隙之间是完全隔开的,则称为闭孔;也有些孔隙则是半开半闭的。

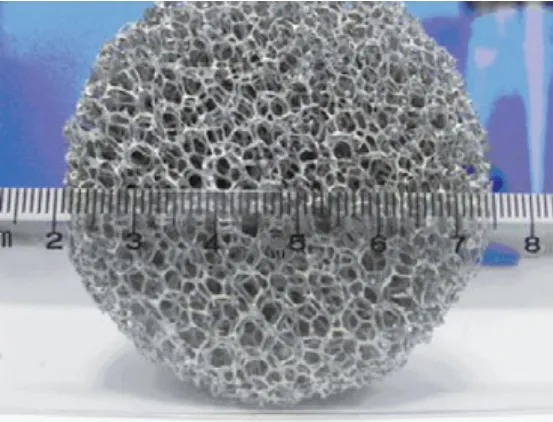

粉末冶金多孔材料,又称多孔烧结材料,由金属或合金粉末 (球状或不规则形状),或短纤维,经成形、烧结制成。材料内部孔道纵横交错、互相贯通,一般有 30%~60% 的孔隙度,孔径 1~100 μm。常用的金属或合金有青铜、不锈钢、铁、镍、钛、钨、钼以及难熔金属化合物等。做成的制品有坩埚状、碟状、管状、板状、薄膜等。粉末冶金多孔材料导热、导电性能好,透过性能好,耐高温与低温,抗热震,抗介质腐蚀。可用于制造过滤器、多孔电极、灭火装置、防冻装置等。图1 是多孔铝,图2 是多孔镍。

多孔材料的优异性能

力学性能

由于粉末冶金多孔材料中存在大量的孔隙,所以其密度显著减小。例如多孔钢的密度与致密材料相比能够减轻 34.2%。铝合金多孔材料或镁合金的的密度可以小于 l g/cm3,当材料的外表致密时,则可以浮出水面。

图1 多孔铝

图2 多孔镍

粉末冶金多孔材料密度低,比强度 (强度与密度之比) 大,广泛应用于机械工具和交通运输工具等领域。多孔材料轧制而成的板材,可以制作汽车、机器的蒙皮,取代目前所用的板材。应用在航天、航空业也有较大的优势。在飞机中,如果将一些致密材料改用多孔材料,就能够在维持同等性能的条件下,将其重量大幅度减小。

能量吸收特性

粉末冶金多孔材料具有很多致密金属所难以具备的功能,例如能吸收能量,起缓冲的作用。机械波及机械振动的传播性能在有孔隙结构的多孔材料中传播时会发生变化,就是说,当波传播至材料的致密部分与孔隙的界面时,就会有反射和折射的发生。多孔材料能够起到阻波的作用,这是由于孔隙的存在而增多了反射、折射与衍射的机会。可以依据这种性质将粉末冶金多孔材料制作隔音材料、减振材料和抗爆炸冲击材料。利用粉末冶金多孔材料所具有的能量吸收特性,可以将其用来制造能量吸收器、减震缓冲器等,应用于机械工程和车辆工程,当它们受到突然的冲击时,可避免或减少恶性事故的发生。

光电性能

粉末冶金多孔材料具有独特的光学性能与电学性能。例如,微孔的多孔硅材料在激光的照射下能够发出可见光,有希望成为制造新型光电子元件的理想材料。利用多孔材料的特殊光电性能,还可以制作燃料电池的多孔电极,这种电池被认为是很有前途的下一代汽车能源装置。

透过性、渗透与吸附性

粉末冶金多孔材料具有良好的透过性,选择性的渗透与吸附性。

孔隙能透过气、液介质。现在已经制造出具有规则形状与排列、且孔的尺寸和方向都能够控制的多孔材料。将粉末冶金多孔材料制成分子筛,例如用于高效气体分离膜、可重复使用的特殊过滤装置等。

每种气体或液体分子的直径不同,运动的自由程也不同,因此,不同孔径的多孔材料对不同气体或液体的吸附能力也就不同。利用这种性质,可以制作出用于水净化、且可重复使用的高效液体分离膜。

化学性能

由于粉末冶金多孔材料内部有很多孔,所以其活性一般会增加。基于具有分子识别功能的多孔材料会产生人造酶,从而能够大幅度提高催化反应的速度。由于孔隙的存在,烧结多孔材料力学性能等可能会不如致密金属,但由于比表面增大,有些性能却比致密金属好得多,如热交换能力、电化学活性、催化作用等。多孔材料还具有热交换效率高、电化学活性、声阻性、抗介质腐蚀等优点。

止振性能

粉末冶金多孔材料内部存在的大量气体,使得当材料接收到振动源的能量时,会在材料内部产生很大的内耗,从而将传递来的能量化解掉。粉末冶金多孔材料还具有很好的吸声能力,所以广泛应用于隔离噪音源的材料,如铝合金多孔材料、镁合金多孔材料可应用于潜水艇内的隔墙,能够很好地防止声纳的跟踪。用于人流嘈杂地方的天花板,可以大幅度地降低噪音。该材料将来还可以用于汽车等交通工具上,降低发动机的噪音。

其他性能

粉末冶金多孔材料还具有孔径和孔隙度均可控制、导热、导电、可焊接和加工、电磁波吸收特性良好、对气体敏感等特性,所以粉末冶金多孔材料在通讯工程,环保工程等领域有广泛的应用前景。利用仿真技术开发的粉末冶金多孔材料人工骨骼,具有生物材料的特性,所以可以作为人体理想的骨骼材料。

多孔材料的性能参数表征

多孔材料的最大特点是“多孔”。孔的物理结构有三种:(1) 孔全部被封,孔与孔之间由材料实体隔开;(2) 孔与孔被“半封住”,即相邻的孔之间的固体墙壁内部,藏有狭小的通道,气体或液体分子可以经过这些小管子在孔之间通过,但是比较费劲;(3) 孔与孔之间有很宽敞的通道,气体或液体分子可以在整个孔隙中自由流通。

为了保证多孔材料的性能,需要对其结构进行表征。其主要参数有孔隙度、最大孔径、平均孔径、孔径分布、孔隙形状和比表面。对材料的力学性能和各种使用性能有决定性影响的因素当然首先是材质,但材料的多孔结构也是重要的参数。孔隙是由粉末颗粒性状与工艺条件所决定的,所以原料粉末的物理和化学性能,尤其是粉末颗粒的尺寸、尺寸分布和形状,是决定多孔结构以及最终使用性能的主要因素。对于多孔结构参数,有多种测定方法。

孔隙度。是指孔隙的含量,一般使用体积分数。是由 1 减去相对密度而得,相对密度则是实际密度 (包含孔隙) 与理论密度的比值。

孔径。是指孔隙的尺寸大小。常用的测量方法有气泡法、气体透过法、吸附法和汞压法等。选择测定方法时应尽量与使用条件相接近。流体透过多孔体的运动在层流条件下流速与压力梯度成正比,与流体黏度成反比,其比例常数就是透过系数,该系数反映了多孔材料透过能力。烧结多孔材料的透过能力随贯通孔隙度的增大、孔径的增大、多孔体厚度的减小、以及流体黏度的减小而增大。烧结金属多孔材料的力学性能随孔隙度的增大及孔径的增大而下降,而且,力学性能对孔的形状非常敏感,这是由应力集中所造成的。孔隙度一定时,孔径小的多孔材料透过性小,但强度大。过滤精度也称为阻截能力,是指透过多孔体的流体中的最小固体颗粒尺寸。孔径分布是描述不同尺寸孔隙的存在状况的参数,也是判断多孔结构是否均匀的依据。对于过滤材料,要求在有足够强度的前提下,尽可能增大透过性与过滤精度。根据这些原理,可以采用分级的球形粉末为原料,制成均匀的多孔结构,用粉末轧制法制造多孔的薄带与焊接薄壁管,还有粗孔层与细孔层组合的双层多孔材料。

比表面。是指材料的表面积与质量或体积的比值。常用低温氮吸附法和流体透过法来测定。

粉末冶金多孔材料的制备工艺

一般说来,可以选用球形和不规则形状的粉末或金属纤维,作为制造多孔材料的粉末原料。采用球形粉末作为原料时,获得的多孔材料流体阻力小、结构均匀、再生性好;而采用不规则形状粉末或纤维作为原料时,能够制造孔隙度更高的材料,且力学性能较好。制造多孔材料的成形压力和烧结温度一般会略低于制造烧结致密材料,这是为了获得具有理想结构的多孔结构。

所选用粉末的平均粒度、粒度分布、颗粒形状等对于所制备多孔材料的孔径、强度等性能起着很大的作用。对原料粉末进行预处理是为了获得预定的微观组织结构与性能,预处理包括退火、粒度分级、球化与球选、加入各种造孔剂、润滑剂、增塑剂等。成形固结工艺可以采用模压–烧结工艺;如果是简单异形制品,则可以选用松装烧结工艺进行成形;对于厚度为 0.1~3 mm 的板、带、管,可以采用粉末轧制工艺;对于异形长制品,可以采用粉末挤压工艺;对于异形大制品,可以采用等静压制工艺;对于复杂异形制品,可以采用粉浆浇注工艺。如果是金属纤维作原料,可以使其在液体中沉积,得到均匀分布的纤维毡,然后压制、烧结成金属纤维多孔材料。制造泡沫金属 (孔隙度更大的材料) 时,是将原料粉末、发泡剂、固化剂等一起均匀混合成形,固化和烧结。由于在加热过程中发泡,所以可获得理想的组织与性能。泡沫金属的孔隙度可高达 90% 以上。可以选用不同粒度的粉末制作不同孔径的双层或多层结构的材料,还可以将粉末与金属网或纤维一起成形,制成纤维增强材料,能够改善多孔材料的综合性能。

粉末冶金多孔材料的应用

粉末冶金多孔材料中的孔隙,是一种有用的结构。当孔隙为连通开孔时,孔隙可以作为“仓库”或“通道”。前者的典型应用例子为烧结金属含油轴承[1],后者的典型应用例子为过滤器。当孔隙为闭孔时,孔隙内充满了空气,多孔材料主要用于隔热、隔音材料。

气体和液体过滤

粉末冶金多孔材料中的孔隙允许流体 (气体或液体) 以及小于一定尺寸的固体颗粒通过,将大于该尺寸的固体颗粒截留,就是说,能够利用其多孔的过滤分离作用净化液体和气体。例如用来净化飞机和汽车上的燃料油和空气;化学工业上各种液体和气体的过滤;原子能工业上排出气体中放射性微粒的过滤等。

粉末冶金多孔材料作为过滤器,具有以下优点:优良的透过性能,过滤速度大;孔径与孔隙度可以控制,过滤精度高、分离效果好,用于仪器、仪表可以精确地控制流体的流动;强度高、韧性好,适用于高压环境;抗腐蚀性能好,适用于多种酸、碱等腐蚀性介质;再生性能好,再生后过滤性能恢复 90% 以上,可重复多次使用;使用寿命长。

除了可以对一般的气体和液体过滤之外,还可以进行高温燃气的净化过滤。如果多孔材料的材质是高熔点金属或陶瓷,还可以用于冶炼铸造时熔融金属的过滤。

当多孔材料的孔隙小到介孔尺度时,还可以作为分子筛来分离气体。

表1 是一些多孔材料过滤器的使用温度范围与适用环境。

图3 是多孔材料过滤器的实例。图4 是分子筛制氧设备。

固体催化剂

利用粉末冶金多孔材料的比表面大且具有支撑强度等特点,可以制作高效催化剂或催化剂载体,应用于化学工业。发生在两相界面上的催化作用。通常催化剂为多孔固体材料,反应物为液体或气体。在多相催化反应中,固体催化剂对反应物分子发生化学吸附作用,使反应物分子得到活化,降低了化学反应的活化能,而使反应速率加快。多孔材料具有较大的比表面积,能够促进催化作用。

能量吸收

使用多孔材料的典型能量吸收装置是缓冲器及吸震器,可以用于航天工业中宇宙飞船的起落架、升降机、汽车的防冲挡、传送器安全垫、高速磨床的防护罩吸能内衬等。

粉末冶金多孔材料制成的元件使用于汽车冲击区,能够控制能耗的变形,以保护侧面冲击。在中空钢材等外壳中充入铝多孔材料,能够使部件在服役时具备良好的变形行为。车体或发动机的一些部件采用粉末冶金多孔材料,可以减轻重量并维持较高的刚性。汽车追求低比重和高能量吸收能力,相应的材料倍受青睐。使用粉末冶金多孔材料材料,可实现相应的高能量吸收。

表1 一些多孔材料过滤器的使用温度范围与适用环境

图3 烧结金属过滤器

图4 分子筛制氧设备

粉末冶金多孔材料在能量吸收方面的又一重大应用例是消音材料。该类消声材料具有的良好的声性能,可以与最好的声控材料聚合物泡沫相媲美,而且能适用于高温。粉末冶金多孔材料作为吸声材料,具有优良的吸声效率、透声损失、透气性、耐火性、以及结构强度等力学性能。有机材料在雨水条件下吸声效率易于下降,陶瓷等烧结材料的抗冲击性能差,在有些情况下不能满足要求。而粉末冶金多孔材料具有优异的性能,可以既作外表装饰,又作吸声材料,所以被广泛用于建筑、自动办公设备、无线电录音室等。

图5 是使用了多孔减震材料的坦克。图6 是使用了吸声材料的体育馆。

图5 坦克 (使用有多孔减震材料)

图6 使用了吸声材料的某大学体育馆

电极材料与屏蔽材料

粉末冶金多孔材料材料还可以用作电极材料。各种蓄电池、燃料电池、空气电池中,大都采用多孔镍作为电极。

与传统烧结基板材料相比,粉末冶金多孔材料材料轻质高孔率,能够使材料的消耗与极板质量大幅度降低,且能够提高能量密度。粉末冶金多孔铜可作电解铜还原的阴极、电有机合成电极;粉末冶金多孔镍具有良好的电解质扩散、迁移和物质交换性能,可以用作化学反应工程中的流通性和流经性多孔电极。该类材料用于电化学反应器,可以增加电极表面粉末冶金多孔铅可以用作铅酸电池的活性物质支撑体,使电极结构大大减轻。

具有良好的电磁波吸收性能的粉末冶金多孔材料,可用于电磁屏蔽、电磁兼容等器件。孔隙相互连通的三维网状铜或镍,透气散热性好,比重小,屏蔽性能优于金属网,可实现波导窗的屏蔽效果,且体积比波导窗小,适合于在移动式的仪器设备中使用。

图7 是使用了多孔材料的小型燃料电池。图8 是燃料电池混合动力汽车。

图7 小型燃料电池

图8 混合动力汽车

流体分布与控制

粉末冶金多孔材料作为流体分布装置也得到了广泛的应用。例如采用多孔不锈钢控制火箭鼻锥体偏航指示仪外壳;粉末冶金多孔材料可以用于磁带处理设备中的漂浮塑性膜的气浮辊筒。青铜、镍、蒙乃尔合金、不锈钢等粉末烧结多孔板已广泛应用于流体分布板。粉末冶金多孔材料还可以用作流体控制,例如气体或液体的计量器、自动化系统中的信号控制延时器等。还用于流体分布装置,热交换器,加热器,散热器,结构材料,生物材料等。

热交换

粉末冶金多孔材料具有很大的比表面积,是热交换和与加热的有效材料,可以用作热交换器、加热器、散热器,表现出很高的效率和优良的使用性能。粉末冶金多孔钢可应用的温度区间很宽,可制作汽车发动机的排气歧管。粉末冶金多孔材料耐火性好,还具有与阻火能力协调的高渗透性,可作为防止火焰沿管道蔓延的优质材料,制成灭火器。

结构材料

粉末冶金多孔材料具有适宜的强度、延展性与可加工性,可用作轻质结构材料,尤其是使用温度超过 200℃ 的场合。粉末冶金多孔铝很早就用于飞机夹合件的芯材。在航空和导弹工业中,多孔网状金属被用作轻质、传热的支撑结构件。还可以焊接、电镀或胶粘于结构体,制作成夹层构件,用作飞机机翼金属外壳的支撑体、导弹鼻锥的防外壳高温倒坍支撑体、雷达镜的反射材料等。在建筑领域,粉末冶金多孔材料可以制作轻、硬、耐火的元件、栏杆或支撑体。粉末冶金多孔铜易且于变形,所以适合于制作紧固器。粉末冶金多孔材料还可采用许多有机和无机材料作为增强体。孔率为 6%~30% 的 Fe 或 Ni 增强铝合金多孔材料可用于内燃机引擎。此外,粉末冶金多孔材料还可作镶板、壳体和管体的轻质芯, 制成多种层压复合材料。

图9 是信号控制延时器。图10 是美国的导弹鼻锥。

图9 信号控制延时器

图10 导弹鼻锥

生物材料

钛对人体无害,且有较好的生物相容性,粉末冶金多孔钛材料大量用于医疗卫生行业,例如多孔钛髓关节用于矫形术,多孔钛种植牙根用于牙缺损的修复, W-Cr-Ni 合金复合体用于多孔复合心瓣体等。

国际最新研究进展和发展趋势

孔径的微细化

对于金属多孔材料,过滤与分离是其最重要的应用领域之一。随着现代工业的发展,对材料的过滤精度要求也越来越高,如食品、饮料行业要求过滤精度达到微米级水准,生物、医药用过滤介质达到亚微米乃至纳米水平。因此,过滤孔径逐步向微细化、纳米化的方向发展。美国 MOTT 公司的烧结金属粉末等效孔径已经到达 5 nm ,比利时 BEKAERT 的烧结金属纤维毡等效孔径可以做到 1 μm ,日本 NICHIDAI 司的烧结金属丝网等效孔径最小达到 2~3 μm。

孔结构的梯度化

常用的粉末冶金多孔材料有金属粉末多孔材料、金属纤维多孔材料等,其孔结构一般为简单的无序结构。随着其应用领域的拓展,不断地出现了各种形式的梯度结构或复合结构。最早的梯度复合金属多孔材料是金属复合丝网材料,孔隙分布均匀,具有很高的整体强度与刚性,耐腐蚀、耐高温、可折叠,渗透性能好,再生性能好,使用寿命长,且在外力作用下不容易发生变形。

材质的合金化、复合化

早期的粉末冶金多孔材料的材质主要是铜、镍、青铜、黄铜等,第二次世界大战后开始了对多孔不锈钢的研究,20 世纪 60~90 年代,不锈钢、镍合金、钛及钛合金的多孔材料,以及特殊用途的银、钨、钽、难熔金属化合物的多孔材料都得到了迅速发展,尤其是不锈钢多孔材料,得到了大规模的应用。近年来,随着应用领域的不断拓宽,粉末冶金多孔材料的材质正在向着合金化方向发展,各类不同性能的粉末冶金多孔材料应运而生。

粉末冶金多孔材料材质的另一发展趋势是复合化,复合化是实现多功能化的途径之一。复合化包括金属与合金复合的多孔材料、金属与陶瓷复合的多孔材料、金属与有机物复合的多孔材料等。

国内研究现状和水平

中国在粉末冶金多孔材料方面的研究有近40年的历史,特别是在钛材、不锈钢的粉末烧结多孔制备和精密丝网多孔烧结技术方面,处于先进行列。目前,中国已经形成了颇具规模的烧结金属多孔滤材生产能力,烧结金属多孔材料的年需求量大约 5 亿人民币。据不完全统计,中国年产青铜过滤元件已超过 100 万件,不锈钢过滤元件的有效过滤面积超过 4m2,镍及镍合金过滤元件接近 1 万件,烧结钛过滤元件超过 2 万件。

多年来,中国西北有色金属研究院和钢铁研究总院 (安泰科技股份有限公司) 致力于金属多孔材料新产品的研制,开发了许多品种的金属过滤材料制品。近年来, 西北有色金属研究院在金属纤维毡的研制及产业化开发方面取得了突破性进展,已实现了金属纤维及制品产业化的目标,建成了国内最大的金属纤维及制品科研,生产和检测基地,形成了较大的生产能力。在多孔复合催化材料制备方面,钢铁研究总院承担了国家“ 十五” “863” 科技项目,在国内率先开展了金属多孔催化过滤材料制备研究及其在高温烟气除尘、脱硫、脱硝中的应用,取得了很好的效果。钢铁研究总院与北京化工研究院共同开展了金属多孔催化蒸馏构件的研制,在碳三催化加氢工艺中的应用取得良好效果。

目前,中国己经形成了颇具规模的生产粉末冶金多孔材料的能力,但是,高精度、高性能的粉末冶金多孔材料市场大部分被美国、德国、比利时和日本等国的一些著名公司所控制,其原因是中国对金属多孔材料的本征特性研究不足,对在服役条件下的孔结构和介质的综合作用机理缺乏研究,难以提供有效的理论判据和实验手段来支撑实际应用工作。

[1]贾成厂. 烧结金属含油轴承. 金属世界,2011(1):28-34

[2]汤慧萍, 谈萍, 奚正平, 等. 烧结金属多孔材料研究进展. 稀有金属材料与工程,2006, 35(S2):428-431

[3]刘培生, 李铁藩, 傅超, 等. 多孔金属材料的应用. 功能材料, 2001, 32(1):12-15

[4]席本强. 多孔材料的特性分析. 科技信息(科学教研), 2007, 23:316-329