深孔加工数控程序优化应用

2013-10-11甘肃畜牧工程职业技术学院武威733006刘玉春

甘肃畜牧工程职业技术学院 ( 武威 733006) 刘玉春

1.深孔加工的工艺分析

(1)深孔加工的特点 一般规定孔深L与孔径D之比大于5时,即L/D>5时,称为深孔;L/D≤5时,称为浅孔。深孔加工是处于封闭或半封闭状态下进行的,特点如下:由于深孔加工时操作者不能直接观察刀具的切削情况,目前只能凭经验、听声音、看切屑、触摸振动等外观现象来判断过程是否正常;同时切削热不易散出,而一般切削过程中80%的切削热由切屑带走,而深孔加工刀具本身所占比例大,易过热、扩散迟,切削路程长,切屑排出困难,刀具易磨损、崩刃;另外深孔加工的工艺系统刚性差,孔的长径比较大,钻杆细而长,易振动,钻孔易走偏,孔的加工精度及表面粗糙度不易保证。

(2)制定深孔零件加工工艺要解决的主要问题 ①定位基准的选择:选择深孔加工的定位基准是一个重要问题。对于回转体、中小直径深孔零件的钻孔及管坯镗孔,常采用锥面定位。内锥面定位用于中等直径的内排屑加工方式,外锥面定位用于小直径外排屑方式或枪钻系统。大直径深孔,常采用外圆定位。对于非回转体,常采用零件的安装面为加工定位基准。②深孔加工的工艺分析:加工方法的选择根据深孔表面的技术要求,确定加工方法及走刀次数。要达到常见深孔加工方法和刀具所适用的加工范围。确定加工方法的另一重要因素是零件的材料性质,如淬火钢用磨削加工,有色金属磨削困难,一般用金刚镗或精密车削进行精加工。

深孔加工的断屑与排屑是一个重要的问题,因为深孔加工切削热不易排散,切屑不易排出,必须实行强制冷却、强制排屑。目前普遍采用的方法是用高压将切削液通过钻杆的外部或内部送到切削区,将切屑冷却、润滑后,把切屑由钻杆的外部或内部排出。断屑是深孔加工顺利进行的保障,与刀具断屑台尺寸、切削用量、刀具角度密切相关。切削用量应与断屑台尺寸相匹配.若加工时发现不断屑时,应降低转速,增大进给量,可以实现断屑。影响断屑效果的主要是刀具的前角,减少前角,可以很好地实现断屑。

在毛坯变为成品的过程中,在某加工表面上切除的金属层的总厚度称为该表面加工总余量。深孔零件的加工余量比一般孔加工要大,因为上道工序的形位误差比较大,同时为保证一定的径向力,使导向紧贴孔壁,起稳定钻削作用。不同的刀具和不同的刀具角度,要求的余量不同,如单刃铰刀比多刃铰刀的余量大,偏角大的比主偏角小的铰刀的余量大;相同条件下,切削用量大的比切削用量小的要求的余量大;上道工序所留加工余量的均匀性越差,要求的余量越大;具有抗黏性的切削液的加工余量小于其他切削液的加工余量。

2.深孔钻削编程指令及分析

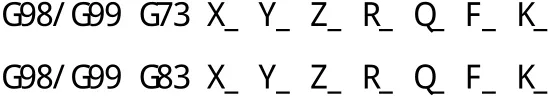

(1)深孔钻削指令 指令格式:

其中,X、Y为待加工孔的位置;Z为孔底坐标值(若是通孔,则钻尖应超出工件底面);R为参考点的坐标值(R点高出工件顶面2~5mm);Q为每一次的加工深度;F为进给速度(mm/min);G98为钻孔完毕返回初始平面;G99为钻孔完时返回参考平面(即R点所在平面)。如果Z、K、Q移动量为零时,该指令不执行。

(2)深孔加工的动作 大多数的数控系统提供了深孔钻削指令G73和G83,其中G73为高速深孔往复排屑钻,G83为深孔往复排屑钻,深孔加工的动作是通过Z轴方向的间断进给,即采用啄钻的方式,实现断屑与排屑的。虽然G73和G83指令均能实现深孔加工,而且指令格式也相同,但二者在Z向的进给动作是有区别的,图1和图2分别是G73和G83指令的动作过程。

图1 G73指令动作循环图

图2 G83指令动作循环图

从图1和图2可以看出,执行G73指令时,即每次向下进给后刀具并不快速返回至R点平面,而只是回退一个微小距离(即退刀量d)以断屑,这里退刀量d是由No.5114参数设定;而G83指令,排屑式深孔加工循环,即每次向下进给后刀具都快速返回至R点平面,即从孔内完全退出,然后再钻入孔中。深孔加工与退刀相结合可以破碎切屑,令其小得足以从钻槽顺利排出,并且不会造成表面的损伤,可避免钻头的过早磨损。G73指令虽然能保证断屑,但排屑主要是依靠切屑在钻头螺旋槽中的流动来保证的。因此深孔加工,特别是长径比较大的深孔,为保证顺利打断并排出切屑,应优先采用G83指令。

(3)用G73和G83指令编程存在的问题 由图1和图2可以看出,利用现有固定循环指令G73和G83进行深孔切削编程时存在如下问题:

G73和G83指令在钻孔时孔底动作均为快速返回,无暂停的动作。在实际加工中,当钻头退出时,切屑在切削液冲刷下会落入孔中。当钻头再次进入后,它将撞击位于孔底部的切屑。切屑在刀具的作用下开始旋转,被切断或熔化。同时对于深孔加工,随着孔深的增加,排屑必然越加困难,如果为固定钻深,开始时合适,待到接近孔底时却不一定合适,如果按孔底加工情况来设定钻深,则势必严重影响加工效率。所以,有必要对深孔钻削的动作进行相应的调整,宜采用可变钻深,开始时钻深最大,随着深度的增加,钻深逐渐变小。确保刀具充分冷却和顺利排屑。

钻深的变化可以等差级数(加法运算)实现,即每次减少一个定值;也可以等比级数(乘法运算)实现,即每次减少的比例相等。但不管用哪种,对最小钻深都应有一个限制,当达到此值时,就不再减小,以保证起码的加工效率。

钻深的变化都是按等比级数来设定,即下面程序中的#19,作用即为:Q2=Q1×#19,Q3= Q2×#19,…,Qn=Qn-l×#19,依次类推,直到Q=最小钻深#1(见图3、图4)。

图3 钻深可变工深孔钻加工(G73)

图4 钻深可变工深孔钻加工(G83)

3.钻削深孔通用宏子程序的编制

如前所述,通用固定循环指令在深孔钻削编程中存在着刀具冷却、台阶深孔的加工空运行时间较长等问题。而解决这些问题的方法之一是修改存储在系统内存中的固定循环指令,但这很繁琐。如果采用CAM软件进行自动编程,即使采用G01、G00等简单指令产生程序,也必须进行大量的手工修改才可避免上述问题,编程效率较低,且易出错。经过试验,笔者以FANUC系统为例,编制了一个通用宏子程序,利用G65功能调用该子程序,较好地解决了刀具冷却、排屑等深孔加工问题。

(1)G65调用子程序的格式 用G65指令调用子程序的格式为:

以下为类似于G73式的钻深可变式深孔钻加工宏程序。主要是为了在加工条件允许的情况下追求更高效率而采用较为激进的断屑方式,如图3所示。

宏程序(G73式):

以下为类似于G83式的钻深可变式深孔钻加工宏程序。主要用于深径比较大、材料加工性能较差、加工条件较恶劣的深孔钻削加工,因此采用较为保守和彻底的排屑方式,即每次向下进给一个钻深后,都快速返回到R点平面,如图4所示。

宏程序(G83式):

(3)使用深孔钻加工宏程序的注意事项 ①调用该子程序的主程序中,应先起动主轴、冷却泵、换好刀具等。②为方便编程,该子程序所用坐标值采用绝对坐标。③若加工通孔,则孔底坐标尺寸应确保孔贯穿。④应预先设置刀具长度补偿值。⑤可用于加工台阶类深孔。

4.结语

通过以上两个宏程序与标准的G83、G73固定循环的比较,可以看出它们在动作方式及加工参数方面的实质差别其实非常小。但利用FANUC宏程序编写钻深可变式深孔钻加工程序,既可进行普通深孔和台阶深孔的加工,并能满足深孔加工的断屑、保证刀具充分冷却等实际加工要求,从而有效地提高了刀具寿命和劳动生产率。