实体车制保持架加工工艺的研究

2013-10-11葛冠翔

葛冠翔,邱 丽

(1. 哈尔滨轴承集团公司 经营发展部,黑龙江 哈尔滨 150036;2. 哈尔滨哈轴精密轴承制造有限公司,黑龙江 哈尔滨150036)

1 前言

为实现不断提升轴承精度的目标,对轴承部件的制造质量提出了更高的要求。保持架做为轴承部件之一,其制造质量的优劣直接影响轴承的精度及性能。兜孔和引导面是实体保持架最重要的部位,提升兜孔和引导面的形位精度及表面质量,是提高保持架制造质量的关键。

2 改进前存在的问题

无论钢保持架还是铜、铝保持架,兜孔加工曾一直存在一些不稳定因素,具体表现为:

(1)球轴承保持架的兜孔表面质量不稳定,个别兜孔表面存在回刀花,要用细砂纸打磨以修复兜孔缺陷;

(2)短圆柱滚子轴承保持架兜孔位置相互差、兜孔位置度不稳定,经常出现超差现象;

(3)引导面(内圆表面或外圆表面)形状精度及直径尺寸的离散性大,影响后续加工的定位效果;

(4)保持架原始动平衡精度低,动不平衡量较大需要反复打磨去除。

3 改进方法

通过结合加工实际综合分析得出,目前提高保持架制造质量的有效途径是改进工艺方法和工艺流程。

3.1 优化保持架端面及回转面加工质量

曾一直采用车削方式实现对保持架内圆表面及端面的加工,用该加工方式加工有色金属保持架时,体现为加工难度不大,易于实现加工,但加工钢质保持架时加工难度相对较大。从优化机械加工精度的角度看,磨削是优越于车削的加工方式。结合现行设备能力及产品固有的特点,采用磨削方式实现钢质保持架内圆表面及端面的加工,对提高保持架制造精度具有很重要的现实意义:

(1)磨削后统一端面高度尺寸,从而保证批量加工时兜孔位置的一致性;

(2)磨削后优化端面的平面度和弯曲度,提高兜孔位置精度;

(3)磨削(内圆表面或外圆表面)实现优化该类保持架形状精度、表面质量及尺寸一致性的目标,极大程度改善被加工表面的表面质量及椭圆度、棱面度、锥度、壁厚差等制造精度,提升保持架的制造精度和动平衡精度。

3. 2 优化兜孔加工质量

3.2.1 调整工艺路线

对于有台阶或者内槽、外槽的保持架,改变“先加工兜孔,然后再加工台阶或者内槽、外槽”的加工方式,取而代之的是先加工台阶或者内槽、外槽,然后再加工兜孔,这样加工使被加工表面产生的车削震纹明显减轻。

对于球轴承保持架,由数控加工中心代替普通摇臂钻床完成兜孔加工,工艺流程由“钻孔→铣孔”替代“钻孔→铰孔”,刀具由硬质合金钻头和硬质合金铣刀代替高速钢钻头、铰刀;

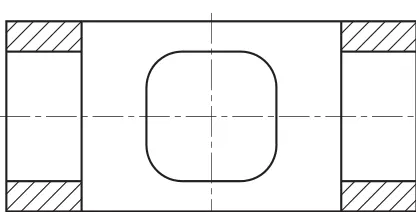

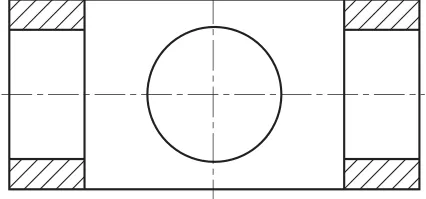

对于短圆柱滚子轴承保持架,工艺流程由“铣孔→拉方孔”替代“钻孔→拉方孔”,预制孔相应地由方形如图1代替圆形如图2 ,预制孔加工设备由数控加工中心替代普通摇臂钻床。

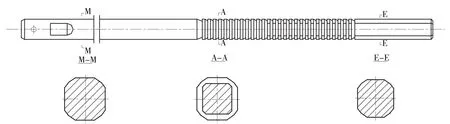

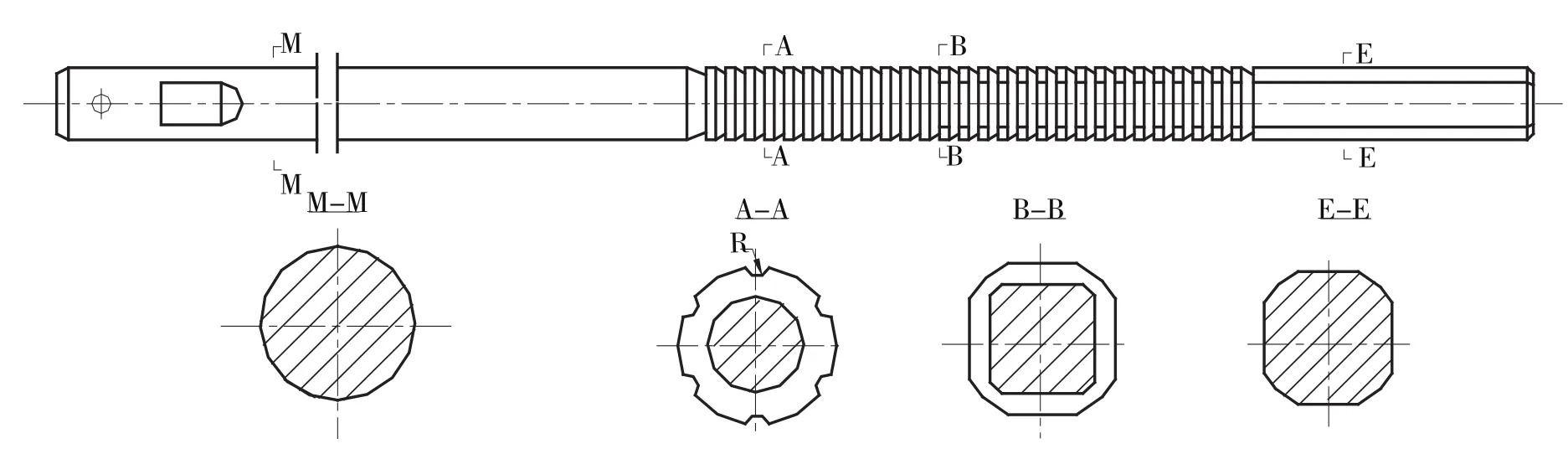

3.2.2 改进拉刀结构

拉刀结构是决定兜孔拉削质量的重要因素,预制孔加工成如图1 所示的方孔后减少了兜孔的拉削余量,拉刀由图3 的方形前导轨结构拉刀取代图4的圆形前导轨结构拉刀。经过这样的改进,大幅度提高了兜孔的位置精度,并保证加工质量的一致性。

图1 方形预制孔

图2 圆形预制孔

4 结束语

实践证明,改进加工保持架的工艺方法和工艺流程后,收到了良好的加工效果。

(1)大幅度提高了保持架的表面加工质量,避免对圆兜孔表面进行修磨;

图3 方形前导轨结构拉刀

图4 圆形前导轨结构拉刀

(2)短圆柱滚子轴承保持架兜孔位置相互差、兜孔位置度达到了批量稳定,满足产品加工要求;

(3)引导面(内圆表面或外圆表面)形状精度、表面质量及直径尺寸一致性良好,从加工制造理念上讲,真正保证了保持架动平衡性,在对保持架做动平衡的时候,多数保持架动平衡性良好,仪器显示动不平衡量满足产品要求,几乎不用去除不平衡量;

(4)80%以上的保持架各项精度参数值优于产品精度指标要求,对提高轴承制造精度、延长轴承寿命具有重要的意义。