某型飞机前轮叉裂纹失效分析与解决措施

2013-10-11彭志军张志林

夏 天,彭志军,张志林,,叶 彬

(1.南昌航空大学飞行器工程学院,江西南昌330063;2.中航工业洪都,江西南昌330024)

0 引言

100多架某型飞机在外场使用过程中,曾有两架前轮叉出现了裂纹,裂纹位置均位于前轮叉与活塞杆连接孔上表面中间位置,长度约为20mm,如图1所示。两架飞机的使用时间不长,起落次数也较少。其中,6383#飞机使用6年,飞行839小时、1635个起落;6403#飞机使用4.5年,飞行250小时、347个起落。该型飞机前轮叉采用LC9-CS(DM)铝合金制造,零件表面进行阳极化处理后涂H06-2锌黄底漆和HO4-2中灰面漆进行防护,活塞杆外表面镀硬铬进行防护。轮叉与活塞杆采用干涉配合方式装配,同时用两个异面十字交叉的螺栓将轮叉与活塞杆干涉装配连接在一起。前轮叉主要用于承受飞机着陆冲击和地面操纵载荷,以及长时间的地面停放载荷。

本文在断口分析和有限元应力分析的基础上,给出了前轮叉出现裂纹的原因,提出了解决措施。

图1 轮叉外观与裂纹位置

1 裂纹性质

1.1 裂纹断口观察

将前轮叉裂纹人为打开,6403#飞机裂纹断口记为1#,6383#飞机裂纹断口记为2#。断口的宏观形貌见图2。

图2 1#、2#断口外观

断口内侧表面(位于图片下部)对应螺栓孔侧,1#、2#断口内侧表面发现了黑色的腐蚀痕迹。观察断口表面,发现1#、2#断口较平坦,且有从内表面侧起始的扩展台阶,断口无明显塑性变形,颜色灰暗,无金属光泽。

将1#、2#断口置于扫描电子显微镜下观察其微观形貌,发现断口处存在大量腐蚀产物,呈现出泥纹花样特征[1],见图3。

图3 1#、2#断口的泥纹状花样形貌(×500)

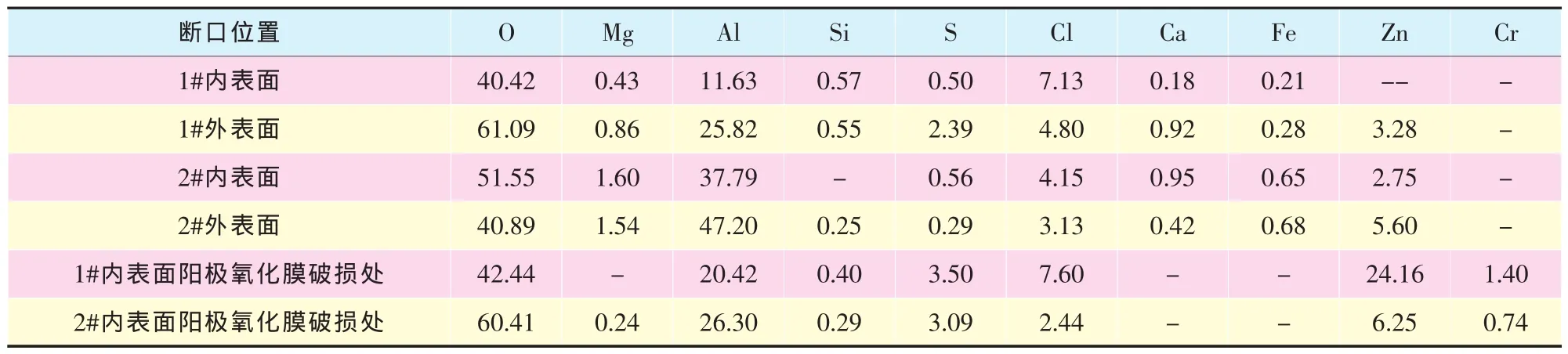

对腐蚀产物进行能谱分析见表1,发现断口内外表面侧腐蚀产物和内侧表面阳极氧化膜破损处均含有应力腐蚀敏感元素Cl和S。

清洗断口处腐蚀产物后,在电子显微镜下能观察到断口位置的阳极化膜存在多处严重破损[2],断口沿晶裂纹、沿晶界的二次裂纹清晰可见,见图4、图5。

表1 断口源区能谱分析结果(mass/%)

图4 1#、2#断口沿晶二次裂纹形貌(×500)

图5 1#、2#断口沿晶形貌(×3000)

1.2 金相与硬度检查

沿着裂纹断口内外表面方向取其侧面制取金相试样,金相腐蚀之前,发现断口面附近存在沿晶裂纹。金相腐蚀之后进行金相组织观察,断口附近组织和心部组织未见异常,均未出现过热、过烧及其它组织缺陷。

对试样进行维氏硬度测试,试样各个区域硬度值较均匀。按照GB/T 1172-1999[4]将硬度值换算成抗拉强度值,满足轮叉图纸规定的大于510MPa的要求。

1.3 裂纹性质

裂纹断口存在腐蚀产物,腐蚀产物能谱分析含有Cl、S元素和大量O元素。断口面附近存在沿晶裂纹,并可见典型的泥纹花样和沿晶界的二次裂纹。在垂直前轮叉裂纹面方向,轮叉长期处于飞机地面停放和干涉装配产生的拉应力作用。前轮叉与活塞杆干涉装配孔口处有1×45°倒角,腐蚀介质容易在此聚集,在腐蚀和拉应力的长期共同作用下,前轮叉产生了应力腐蚀开裂[5]。

2 原因分析

应力腐蚀开裂是在拉应力作用下,金属在腐蚀介质中引起的破坏,这种腐蚀一般为穿晶腐蚀。应力腐蚀开裂出现有三个必要条件:材料本身具有应力腐蚀倾向、受到静拉伸应力的作用和特定的腐蚀环境作用。应力腐蚀需要拉应力的持续作用[6],因此从轮叉与活塞杆干涉装配、轮叉与螺栓衬套干涉连接、轮叉受地面停放载荷作用三个方面分析轮叉裂纹处的应力情况。

2.1 轮叉与活塞杆干涉装配

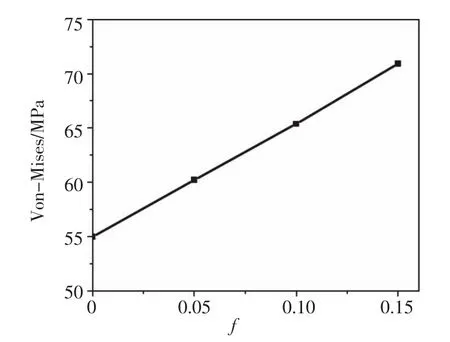

活塞杆材料为30CrMnSiA,与前轮叉孔轴配合为Φ60(H8/u7),孔轴压配合极限干涉量为0.034~0.117mm,相对干涉量0.57%~1.95%。采用Abaqus软件对干涉配合进行了模拟,固定轮叉六个方向的自由度,将活塞杆压入0.001mm,使其与轮叉稳定接触,然后继续将活塞杆压入56mm,至最终装配位置。前轮叉与活塞杆的装配过程为硬压入方式,故需考虑摩擦系数的影响。取最大干涉量与最小干涉量的平均值,摩擦系数分别取f=0,0.05,0.1,0.15,如上述方法采用Abaqus软件计算分析摩擦系数对干涉应力的影响,绘制曲线见图6。

图6 轮叉与活塞杆摩擦系数对干涉应力的影响

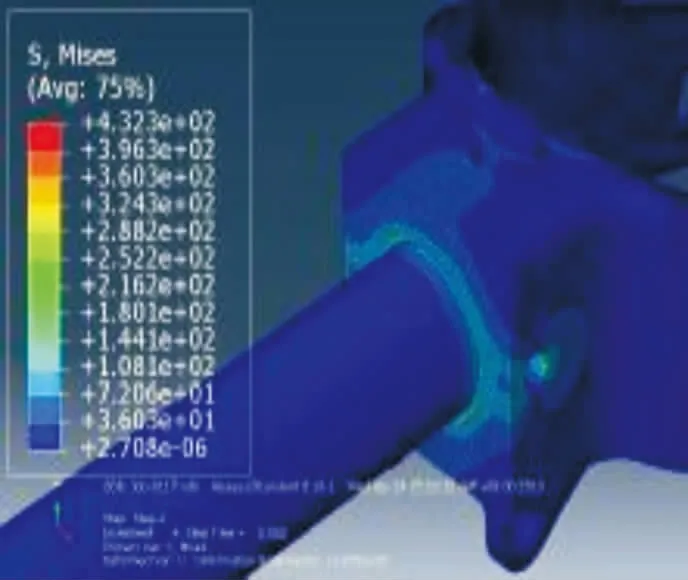

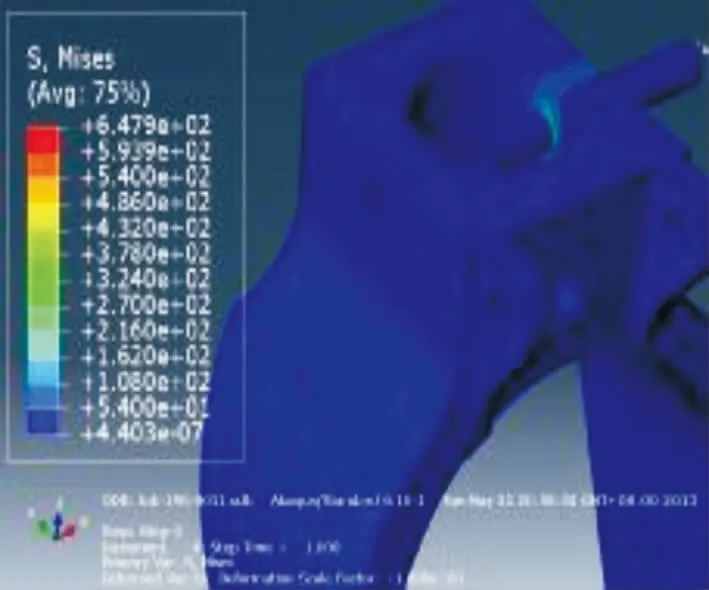

从图6可以发现,对于不同的摩擦系数,干涉应力几乎没有变化,摩擦系数对于该模型的分析结果几乎没有影响,故摩擦系数最终取0.1进行分析[8]。最大干涉量下的计算分析结果见图7。

图7 轮叉与活塞杆最大干涉量轮叉的应力分析

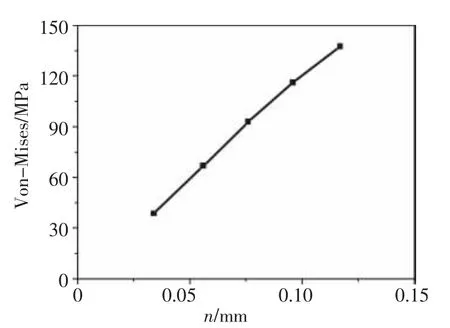

取裂纹初始形成位置的单元应力结果,在最大干涉量下Von-Mises应力为137.6MPa,沿垂直裂纹方向拉应力约为52MPa,沿裂纹方向压应力约为90MPa;在最小干涉量下Von-Mises应力为38.6MPa,沿垂直裂纹方向拉应力约为18MPa,沿裂纹方向压应力约为22MPa。为分析干涉量n与裂纹处Von-Mises应力的关系,采用同样的方法计算了不同干涉量下的应力值,见图8所示。

从图8可知,最大干涉量下的Von-Mises应力为最小干涉量下的3.56倍,干涉量与Von-Mises应力基本上呈线性关系。

2.2 轮叉与螺栓干涉连接

由于两个交叉螺栓中的一个距离裂纹处相对较远,因此仅考虑距轮叉裂纹处较近的螺栓的影响。螺栓材料为30CrMnSiA,与前轮叉之间干涉配合为Φ14(H8/u7),干涉量为0.011~0.051mm,相对干涉量为0.079%~0.36%,取最大干涉量与最小干涉量的平均值,如前文分别取不同摩擦系数,采用Abaqus软件计算分析摩擦系数对轮叉干涉应力的影响,绘制曲线见图9。

图8 轮叉应力-轮叉与活塞杆干涉量曲线

图9 轮叉与螺栓摩擦系数对干涉应力的影响

从图9可知,摩擦系数对轮叉干涉应力有一定的影响,摩擦系数每增加0.05,应力值约增加5MPa。在最大干涉量下,摩擦系数取0.1,取裂纹初始形成位置的单元应力结果,分析结果表明Von-Mises应力为91.6MPa,沿垂直裂纹方向拉应力约为90.6MPa;沿裂纹方向压应力约为2.7MPa;在最小干涉量下Von-Mises应力为25.6MPa,沿垂直裂纹方向拉应力约为24.9MPa,沿裂纹方向压应力约为0.8MPa。最大干涉量下的计算分析结果见图10。

为分析干涉量与裂纹处Von-Mises应力的关系,采用了同样的方法计算了不同干涉量下的应力值,见图11所示。

从图11可知,最大干涉量下的Von-Mises应力为最小干涉量下的3.57倍,干涉量与Von-Mises应力基本上呈线性关系。

图10 轮叉与螺栓最大干涉量轮叉应力分析

图11 轮叉应力-轮叉与螺栓干涉量曲线

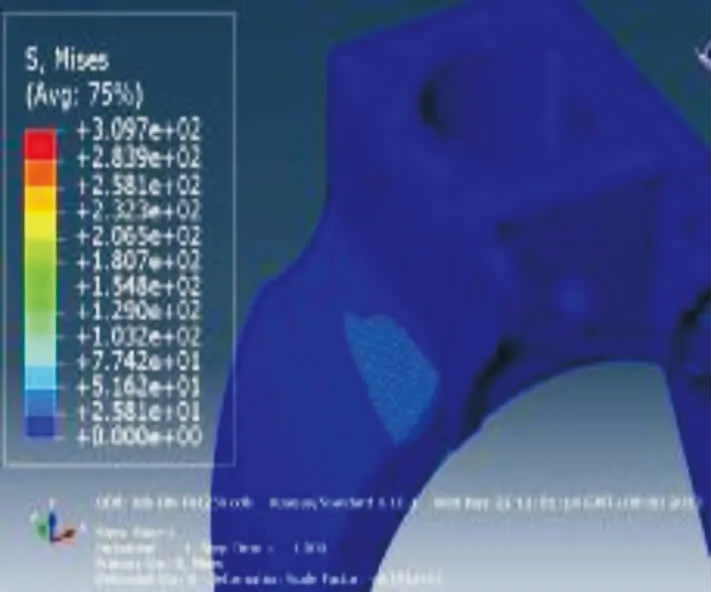

2.3 轮叉受地面停放载荷作用

在飞机地面停放时,前轮叉承受了地面421kg的反作用力,由于前起落架存在7°的前倾角,所以地面反作用力和活塞杆之间存在7°的夹角。两个螺栓以异面十字交叉形式固定活塞杆与轮叉,因此建立轮叉有限元分析模型后,约束轮叉上两螺栓孔节点和活塞杆孔节点X、Y、Z方向的平动位移,在轮心处施加方向与活塞杆成7°角的地面反作用力,计算结果见图12所示。裂纹处的Von-Mises应力为2.7MPa,沿垂直裂纹方向拉应力约为1.3MPa,沿裂纹方向压应力约为1.6MPa,地面停放载荷在轮叉裂纹处产生的应力很小。

图12 轮叉在地面停放载荷作用下的应力分析

2.4 结论

LC9-CS(即7A09-T6)材料高向(短横向)比横向(长横向)更具有应力腐蚀敏感性,当应力达到屈服强度的25%时产生断裂,取其屈服强度475MPa则应力达到118.8MPa产生断裂[9,10]。同时有实验表明在48.3MPa拉应力和间浸3.5%NaCl的作用下,7A09-T6锻件高向开始发生应力腐蚀[11]。从以上轮叉三种受载情况叠加来看,裂纹部位拉应力最大能够到143.9MPa,达到了材料的应力腐蚀门槛值。综合以上分析可以得到以下结论:

1)轮叉与活塞杆之间的干涉量与干涉应力之间、轮叉与螺栓之间的干涉量与干涉应力之间基本上都呈线性关系,摩擦系数对干涉应力的影响基本可以忽略不计;

2)轮叉与活塞杆、轮叉与螺栓间的干涉配合在裂纹位置造成的较大装配应力和腐蚀介质的作用是轮叉出现裂纹的主要原因。

3 解决措施

此型飞机服役环境属中度盐碱地区,露水中Cl离子 浓 度 为46000mg/m3,H2SO4浓 度 为116000mg/m3,腐蚀环境较为严重,所以解决措施主要可以从减少轮叉裂纹处的应力,使其低于应力腐蚀门槛值,同时加强腐蚀防护,减少外界腐蚀环境对其的影响,具体措施如下:

1)严格控制轮叉装配时干涉量,尽量按规定的干涉量下限装配;

2)装配前对轮叉孔内涂阿洛丁1200表面处理,对孔倒角处涂漆防护,同时螺栓蘸漆湿连接,在外场使用过程中若出现防护层破损,应尽快补涂。

[1]谢明立,栗牧怀.波音747SP飞机主起落架收放作动筒断裂分析[J].理化检验(物理分册),2006,5:248-251.

[2]杜爱华,龙晋明,裴和中.高强度铝合金应力腐蚀研究进展 [J].中国腐蚀与防护学报,2008,28(4):251-256.

[3]李杰,赵志东.关于高强度铝合金LY12cz应力腐蚀开裂性能的研究[J].国防科技大学学报,1985,3:53-62.

[4]GB/T 1172-1999,黑色金属硬度及强度换算值[S].

[5]张泽强,徐吉辉,张艳波,李薇.飞机铝合金结构腐蚀防护与分析 [J].航空维修与工程,2009,6:56-57.

[6]隆小庆.飞机的应力腐蚀与防护[J].中国民航学院学报,1995,1(13):62-74.

[7]石亦平,周玉蓉.Abaqus有限元分析实例讲解[M].北京:机械工业出版社,2006,7:150-158.

[8]陈家庆,巩立根,蔡镜仑.用边界元法分析干涉配合结合面的应力分布[J].石油大学学报,1997,21(2):61-63.

[9]中国航空材料手册编辑委员会.中国材料航空手册[M].北京:中国标准出版社,1988:257-268.

[10]陈建军,马晋芳.超高强度铝合金的性能分析[J].太原科技大学学报,2009,30(3):216-220.

[11]中国特种飞行器研究所.海军飞机结构腐蚀控制设计指南[M].北京:航空工业出版社,2005,12:54-55.