氩氧精炼低碳铬铁生产过程喷溅在线检测系统

2013-10-10马海涛郭凤涛

马海涛, 郭凤涛, 尤 文, 徐 亮

(长春工业大学 电气与电子工程学院,吉林 长春 130012)

0 引 言

在氩氧精炼烙铁合金冶炼过程中喷溅现象时有发生,目前,冶金工业中针对这一喷溅现象一直没有很好的在线检测设备,不能实时在线检测。目前提出的各种针对AOD炉喷溅现象监测方案,其在线检测设备复杂、投资高、维修难度大。近几年开发的各种声学或光学检测设备,不仅设备简单、投资小,而且容易维护、检测成本低。由于全自动AOD炉要求对整个吹炼过程进行计算机闭环控制,因此,对炉内信息的检测必须要求连续、准确、响应快。为适应这一要求,近几年开发的各种声学或力学的检测设备均采用连续检测技术,不断向计算机提供各种炉内信息。

炼钢反应是在高温下进行的,直接测量有很多困难。采用间接测量技术,通过对喷溅外在炉体现象的喷溅特征,或是对炉口火焰强度的测定以及对炉内声、光、电等现象的检测,可推断预报炉内状况。通过较精确的数学模型还可进一步校正检测和计算误差[1]。

在工业冶炼中,通常都是利用传感器对冶炼过程进行检测和控制,这种控制不能很好地对其进行在线控制,因此,文中提出利用多传感器、多信息融合技术对冶炼过程进行更好的检测、更好地预报在冶炼过程中出现的喷溅[2]。

文中提出一种针对炉体振动、炉内噪声的在线检测来判定冶炼中喷溅的发生,通过振动传感器,麦克风对喷溅过程中不同时刻的振动、噪声现象进行检测分析,来判定喷溅的不同时刻状态[3]。

1 采集系统结构

根据AOD炉的设备结构特点,文中设计的炉体喷溅特征检测系统由两个振动传感器、麦克风、信号预处理系统、特征提取系统、数据处理与传输系统组成。

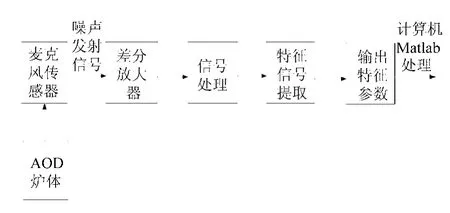

数据采集检测系统的组成框图如图1所示[4]。

图1 炉体喷溅特征检测系统

整个系统是基于LabVIEW平台开发设计的。从传感器接收到的信号入手,判断出所关注的某一频率带的信号,并对该频带内的信号作小波分解,根据分解信号的特点判断冶炼是否已经处于喷溅状态。在信号的采集、量化以及传输过程中,有可能产生一定的噪声,因此,首先应对原始信号进行信号预处理。信号的预处理是指对获取的振动信号本身的缺陷和具体的研究目的而采取的一些信号滤波降噪、增强、复原等运算[5]。

2 系统硬件平台

系统硬件平台工作过程如下:

1)计算机根据输入通道送来的被控对像的状态参数,按程序自动进行信息处理、分析、计算,并做出相应的控制决策,然后通过输出通道发出控制命令,控制被控对象进行工作。

2)输入/输出通道用传感器(检测装置)把非电量的控制参数转换成电信号,并通过建立在计算机与检测装置之间的信息、传递与变换通道——输入/输出通道,与计算机进行联系,实现信息、采集与控制。

3)接口沟通计算机与外围设备,通过接口电路的协调工作,实现信息和命令的传送。

系统硬件平台主要器件如下:

麦克风传感器,北京797CR1-87;

振动传感器,ULT20系列N;

差分运算放大器,THS4130;

滤波器,线性电源,研华数据采集卡(PCI1716),研华工控机等。

振动传感器性能指标:

1)线性:≤1%;

2)横向灵敏度:≤5%,典型值≤3%;

3)输出偏压:8~12VDC;

4)恒定电流:2~20mA,典型值为4mA;

5)输出阻抗:<150Ω;

6)激励电压:18~30VDC,典型值为24VDC;

7)温度范围:-40~+120℃;

8)放电时间常数:≥0.2s;

9)安装力矩:约1.96N·m(M5螺纹)。

研 华 数 据 采 集 卡 (PCI-1716)带 有 一 个250KS/s 16位A/D转换器,1K用于A/D的采样FIFO缓冲器。16路单端模拟量输入和8路差分模拟量输入,2个16位D/A输出通道,16路数字量输入/输出通道和1个10MHz 16位计数器通道。

2.1 音频信号采集系统

音频信号分析与处理的方法主要是应用小波变换原理,用 Matlab语言构造出激活函数,将对所选定输出的计算变成对激活函数的调用,根据自己的需要去调用工具箱中有关小波函数,即基于Matlab平台应用信号处理、小波分析等方法构建基础分析系统。在硬件设备的实现上,是通过麦克风检测来发射和接收脉冲信号,然后将信号通过数据采集卡采集进入计算机,再利用Matlab软件所提供的小波分析工具箱对信号进行分析。声音采集处理系统的构成如图2所示[6-8]。

图2 声音信号采集处理系统

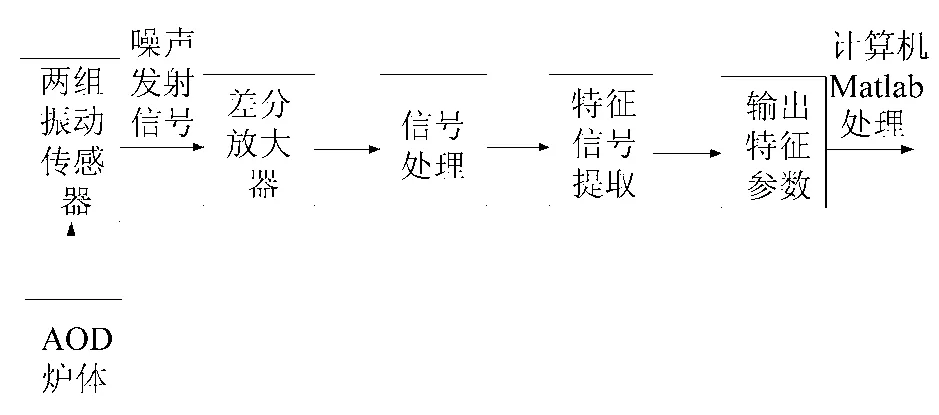

2.2 振动信号采集系统

炉体高压冷却水入口管路拾振信号与喷溅导致的炉体振动信号差异性分析,基于Matlab平台应用信号处理、小波分析等方法构建基础分析系统。在硬件设备的实现上,是通过炉体喷溅时的振动检测来发射和接收脉冲信号,然后将信号通过数据采集卡采集进入计算机。其系统构成如图3所示[7]。

图3 振动信号采集处理系统

3 系统软件平台

本研究是基于LabVIEW软件开发的一系列操作。经过分析比较,在文中选用NI公司提供的LabVIEW(Laboratoty VirtualInstrument Engineering Workbench)作为虚拟仪器的开发平台。LabVIEW是目前国际上唯一的编译型图形化编程语言,把复杂、繁琐、费时的语言编程简化成用菜单或图标提示的方法选择功能(图形),并用线条把各种功能(图形)连接起来的一种简单图形编程方式,LabVIEW 中编写的程序很接近程序流程图,LabVIEW中还集成了大量的生成图形界面的模板,丰富实用的数值分析、数字信号处理功能以及多种硬件设备驱动功能,包括RS232,GPIB,VXI、数据采集板卡、网络等。

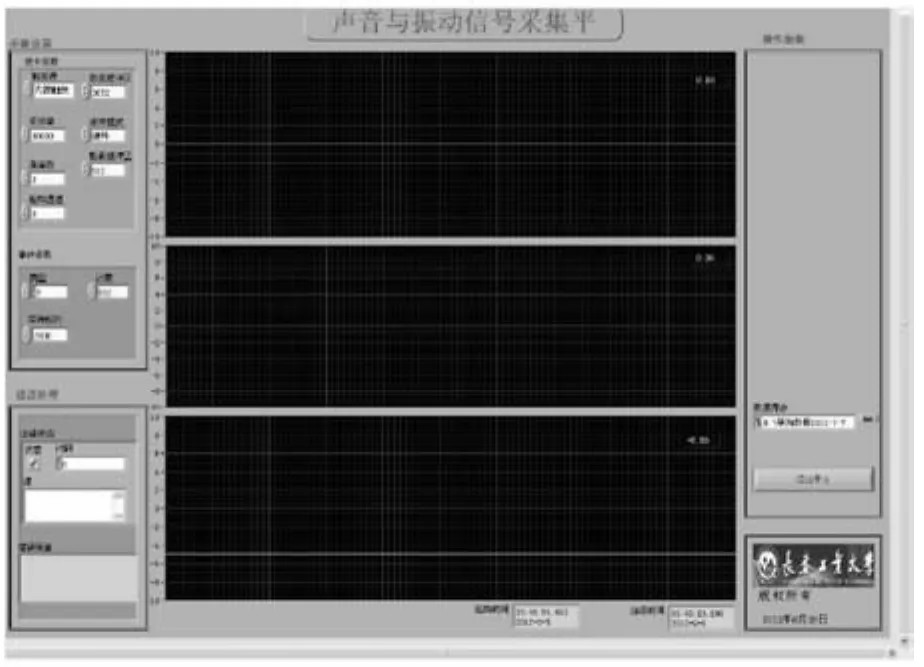

利用研华数据采集卡针对采集系统编程界面如图4和图5所示。

图4 数据采集子程序

图5 数字回放子程序

根据自确认方案实现的要求,软件设计实现的功能主要包括以下几部分:

1)系统的初始化;

2)数据采集部分;

3)对采集到的数据进行预处理部分;

4)测量数据的融合;

5)故障诊断模块,给出确认的测量值,同时给出相应的不确定度,对一些参数进行在线监测,诊断喷溅的状态,确认平台参数显示。

软件的设计框图如图6所示。

图6 程序流程图

4 结 语

分析了软件的总体设计和功能划分,本课题涉及的方法具有通用性,可适用于其它的喷溅监测,建立了基于LabVIEW 的喷溅监测系统的模型。测试软件系统能很好地对喷溅现象进行检测及判别,能自动将测试结果以报警的形式提醒用户。将振动信号和声音信号结合起来监测是一种创新,本测试系统充分发挥了LabVIEW 虚拟设计的优势,设计简单,可扩展性强,人机交互界面非常人性化,结合计算机强大的数据处理能力,极好地完成监测要求。

[1]陈嘉颖,颜根发,黄志勇.转炉炉渣喷溅的机理及预防措施[J].安徽冶金科技职业学院学报,2008(2):1-4.

[2]陈嘉颖.转炉造渣过程检测的声学原理及应用[J].钢铁研究学报,1999(3):56-62.

[3]肖斌,段承先.多传感器信息融合及其在工业中的应用综述[J].电脑开发与应用,2007(10):27-29.

[4]赵力.语音信号处理[M].北京:机械工业出版社,2003.

[5]董璐,忻蔚然.基于小波变换的音频信号基频提取[J].电声技术,2005(6):50-55.

[6]何友,王国宏.多传感器信息融合及应用[M].北京:电子工业出版社,2000.

[7]王芳.基于LabVIEW的加工中心刀具监测系统的研究[D]:[硕士学位论文].天津:河北工业大学,2008.

[8]YOU Wen.Control methord of preventing splashing in the refining process of AOD furnace based on equal temperature zones[C]//CMCE2010.Changchun:[s.n.],2010:365-368.