基于背板总线的继电保护装置过程总线功能设计

2013-10-10叶品勇徐頔飞

丁 毅,叶品勇,郭 晓,徐頔飞,尹 军

(国电南京自动化股份有限公司,江苏 南京 210003)

0 引言

IEC61850将智能变电站自动化系统分为站控层、间隔层、过程层3层设备,其中继电保护装置属于间隔层设备[1-2]。相比于常规变电站,智能变电站在过程层采用智能电子设备(IED)完成开关量/模拟量采集和控制命令发送等与一次设备相关功能,并以数字信号方式经由过程总线与继电保护装置等间隔层设备通信[2]。过程总线应用简化了继电保护装置内部结构,但对其功能和性能提出新的要求,包括多间隔高速以太网通信、采样值(SV)接收与同步处理、GOOSE报文收发、基于IEC61850模型的功能配置以及数据传输的实时性和可靠性保证等[3]。

基于以太网的过程总线技术已得到广泛应用,采用快速、交换式以太网技术,SV及GOOSE报文在过程总线上传输的实时性和可靠性已得到充分验证[4-6]。而组网和点对点这2种过程总线应用模式的提出,要求继电保护装置必须提升其通信及处理能力以接收过程总线数据[7]。一般采用功能独立的分立模件分别实现过程总线数据接收处理、继电保护逻辑运算等功能,模件之间采用直接通信或使用兼容 CAN 总线的 FlexRay 总线交换数据[2,8]。 通过增加通信模件仅能扩展有限过程总线通信能力,且装置内部数据流和配置流程复杂;而FlexRay总线数据传输速率偏低,不能满足智能变电站多间隔通信要求,且硬件接口和配置参数复杂。

针对以上问题,本文提出一种基于背板总线的继电保护装置平台架构,优化装置内部面向过程总线数据流和配置流程,简化装置功能和参数配置。在扩展继电保护装置通信和计算能力的同时,提升装置接入过程总线的灵活性。

1 过程总线功能设计

1.1 主变保护测控一体化装置典型配置

智能变电站继电保护装置与一次设备的直接电气连接被独立于一次设备的IED代替,包括合并单元和智能终端[9-10]。以110kV智能变电站主变保护测控一体化装置为例,该装置与过程层IED典型连接配置按功能分类如图1所示,包括高、中、低压三侧及其他部分共接入5个合并单元、11个智能终端,均通过过程总线接入。图中每侧方框左边为SV接入,右侧为GOOSE接入。

图1 110kV主变保护测控一体化装置过程总线功能接入Fig.1 Aggregation of process bus functions in integrated measuring and control device of 110kV primary transformer protection

继电保护装置与过程层IED之间连接方式分组网和点对点2种[7]。结合110kV主变保护测控一体化装置,继电保护装置过程总线相关功能描述为[5,10]:

a.多端口高速以太网通信,满足点对点和组网2种应用模式要求,实现多间隔通信;

b.SV接收,具备IEC61850-9-2报文解码及处理能力;

c.支持GOOSE报文处理,按应用层配置实现状态量、模拟量、整数、品质属性、时标等信息收发;

d.结合IEC61850模型实现过程总线功能灵活配置;

e.过程总线通信状态监视,提供异常告警功能。

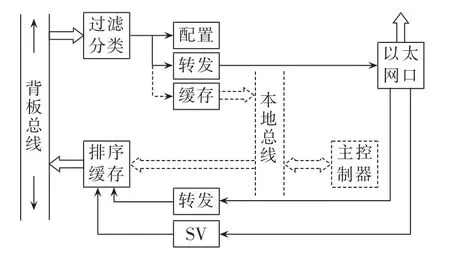

1.2 功能总体设计

110kV智能变电站主变保护测控一体化装置由保护模件、测控模件、监控模件以及若干通信模件组成,其功能总体设计如图2所示,点划线表示地址线。过程总线数据由通信模件接入,装置采用背板总线对数据进行优化处理。

图2 总体功能设计Fig.2 Design of overall functions

图2中背板总线连接各模件,背板地址线唯一标识模件。保护模件、测控模件以及监控模件等应用模件功能可分应用、以太网接口以及总线驱动3个部分。其中应用功能由主控制器完成,各应用模件实现不同应用功能;以太网接口和总线驱动功能由现场可编程门阵列(FPGA)芯片实现,以太网接口配合硬件接口完成多路以太网收发[11]。

背板总线在各分立模件间建立物理通信连接。通过总线可扩展模件间灵活的逻辑连接,满足模件间多样的通信要求,实现装置面向过程总线程序、配置、数据以及通信状态监视一体化。

2 背板总线设计

2.1 单模件功能及通信接口设计

图3 单模件功能及通信接口Fig.3 Functions and communication interfaces of single module

单模件功能及通信接口如图3所示。其中虚线部分仅在应用模件中包含,以主控制器为中心完成应用功能;其余部分应用模件和通信模件共有,由FPGA芯片实现;单模件向外提供的通信接口包括背板总线和以太网口。

图3中取自背板总线的数据经过滤分类后分别处理。其中配置报文用于功能配置;转发报文透明转发至以太网口,缓存报文通过本地总线交由主控制器处理,两者均可为GOOSE报文和SV报文。从以太网口接收的报文分为转发报文和SV报文2种,前者透明转发至背板总线,后者经同步、插值以及采样率调整后重新组帧再转发至背板总线。

主控制器亦具备双向数据传输能力。接收数据通过查询缓冲区获取;发送数据先通过本地总线写入排序缓存区,再由总线驱动发送。

2.2 背板总线通信协议[12-13]

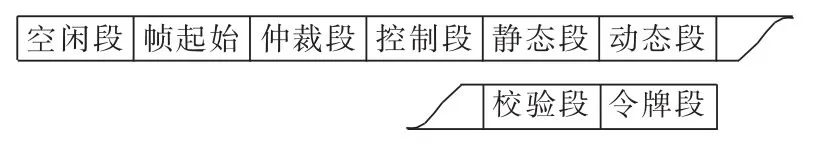

基于背板总线的通信协议层次关系如图4所示,分应用数据层、传输控制层、数据链路层和物理层4层。物理层包含时钟线、控制线以及可配置的数据线;数据链路层为协议核心,其数据帧由7段组成,如图5所示。

图4 通信协议层次关系图Fig.4 Hierarchical relation of communication protocol

图5 数据链路层数据帧Fig.5 Data frame of data link layer

仲裁段标注报文优先级和源地址,令牌段保证总线控制正确轮转,以上2段与空闲段、帧起始段采用异步传输方式;控制段标注目的地址;数据分静态段和动态段两部分,包含传输控制内容和应用数据,其中静态段占用固定时隙,动态段按需分配时隙;校验段校验数据传输正确性。以上4段采用同步传输方式。

数据链路层主要完成以下功能:

a.数据在单模件间按模件地址进行单播/组播/广播式数据传递;

b.基于优先级进行总线冲突仲裁,按令牌环轮询原理,通过优先级设定实现多主通信,保证每个模件均能有效占用总线时间;

c.总线数据传输校验及异常处理。

传输控制层根据报文类型提供可靠通信连接控制和简单不可靠信息传送服务;数据链路层功能由FPGA芯片实现;传输层及以上通信协议由主控制器完成,其中传输控制层保证通信可靠性,应用数据层扩展接入数据类型。

3 数据流设计

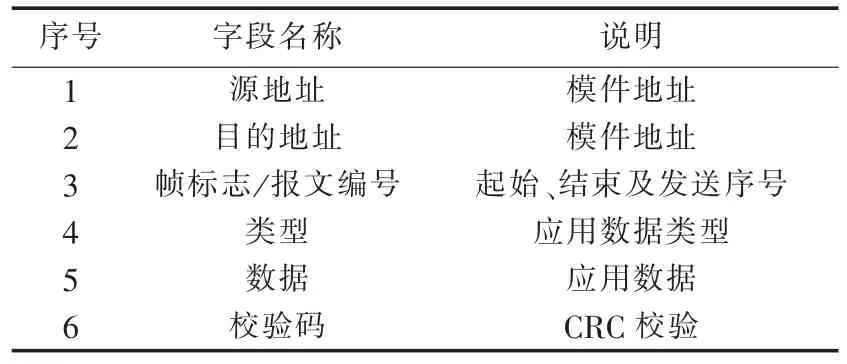

3.1 背板总线通信报文设计[11]

应用数据报文可分为3类:初始化报文,需进行传输确认,包括程序下载、配置传输等;强实时性报文,无需进行传输确认,包括SV和GOOSE报文;弱实时性报文,需进行传输确认,包括总线和通信状态监视报文。定义传输控制层报文格式如表1所示。

表1 传输控制层报文Tab.1 Message of transfer control protocol layer

表1中源地址和目的地址均为模件地址;帧标志/报文编号字段用于长报文传输;应用数据类型可扩展。在需进行确认传输时,确认报文把收到的应用数据类型最高位取反,源地址和目的地址颠倒后原样发回,发送端收到后进行是否重发判断。

3.2 SV 处理及同步[9]

SV在背板总线传输报文分2类:一类直接透明传输;另一类经同步、插值及采样率转换后采用内部SV报文格式传输,其处理在通信模件完成,步骤如图6所示。

图6 SV处理过程Fig.6 Processing of SV

合并同步模块完成多个合并单元之间数据同步与合并,包括点对点时间同步和组网计数器同步2种模式。总线各应用模件对数据采样率要求不尽相同,需专门模块完成插值同步和采样率转换处理。报文组帧模块经抽取处理后按表2所示格式进行内部SV报文组帧处理。

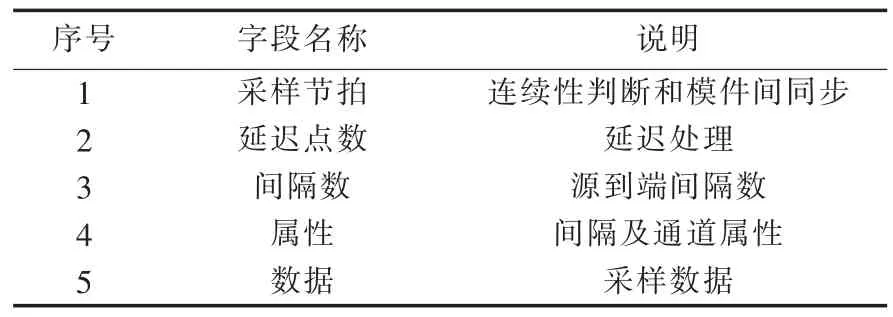

表2 背板总线内部SV报文格式Tab.2 Format of internal SV message of backboard bus

从图6可知,主控制器可分别从以太网口和背板总线接收SV数据。过程层SV接入装置后的同步分点对点和组网2种模式,点对点模式下由监控模件发送同步信号至各模件完成同步;组网模式时仅需按序号进行同步处理。

3.3 透明传输数据流

GOOSE报文和SV报文均支持背板总线透明传输,其数据流如图7所示。

图7 透明传输数据流Fig.7 Data flow of transparent transmission

如图7所示,单模件向装置外提供8个以太网口;虚线框表示虚拟以太网口用于连接背板总线。所有以太网口收发共享统一内存区,根据配置转发数据,包含虚拟以太网口,所有端口数据均等同处理,共有以下3条数据流:

a.以太网口收到报文后经背板总线转发至其他模件;

b.以太网口收到报文后经背板总线转发至报文缓存区由主控制器查询解码;

c.其他模件数据经背板总线转发至报文缓存区由主控制器查询解码。

3.4 配置信息及下载[14]

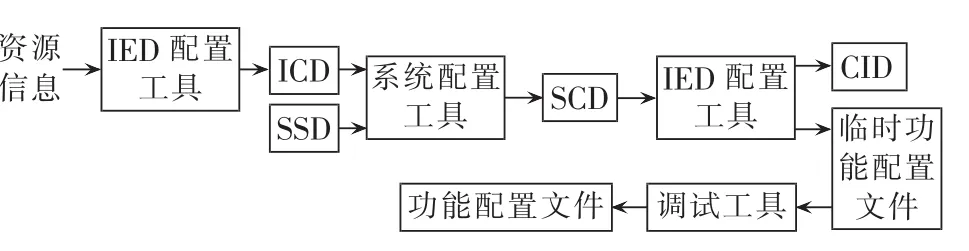

总线配置信息包括程序和功能两部分,所有配置流程由监控模件完成。程序配置可分主控制器和FPGA两部分;功能配置由IEC61850模型导出,其流程如图8所示。

图8 过程总线功能配置流程Fig.8 Configuration of process bus functions

资源信息指面向装置的软硬件资源;系统配置工具、IED配置工具以及调试工具均为支持智能变电站 IED 开发工具软件[15];ICD、SSD、SCD、CID 4 个文件为IEC61850模型标准文件[16]。临时功能配置文件下载至监控模件,调试工具增加私有配置信息生成功能配置文件。结合程序配置,监控模件过程总线配置步骤如下:

a.上电后加载自身程序并开始运行;

b.通过背板总线查询其他模件有无程序更新,如有则通过总线下载;

c.解析功能配置文件,通过总线下传配置信息;

d.总线各模件配置结束后回传报文至监控模件,全部配置完成后监控模件下发正式运行报文;

e.总线上某模件异常重启后,与该模件相关的程序和配置都应重新加载。

4 试验验证[9-10]

基于背板总线开发的110kV主变保护测控一体化装置应用于某智能变电站工程,已完成工程试验验证。装置背板总线共有5个节点模件,其数据交互如图9所示。

图9 主变保护测控一体化装置总线模件数据交互Fig.9 Data exchange of bus module in integrated measuring and control device of primary transformer protection

通信模件1和2以点对点模式分别接入过程总线SV和GOOSE,SV占用5个以太网口,GOOSE占用11个以太网口。SV中电压和保护电流输入保护模件,采样周期点数为24点;电压和测量电流输入测控模件,采样周期点数为80点。GOOSE以透明转发方式传输,其中与跳闸相关部分分别输入保护模件和测控模件,其他仅输入保护模件。程序和配置由监控模件在初始化阶段下传,监视信息长周期查询,因此仅通信模件数据需实时传递。

总线配置带宽为320 Mb,最长报文传输时间约为40.15 μs,实际轮转周期等于最长报文传输时间和总线节点数目的乘积,而轮转周期受SV采样率控制。测控模件每周期80点采样,轮转周期最短为250 μs,则模件节点数最多为6个,满足110kV主变保护测控一体化装置2个通信模件节点的要求。

GOOSE报文在变位重传时对总线负荷有影响。经验证,11个间隔GOOSE变位同时传递,报文传输时间约为30 μs,不影响SV传递,且其延时小于250 μs。

5 结论

本文提出一种基于背板总线的继电保护装置面向过程总线功能解决方案。基于功能和性能要求设计了该方案总体架构,分析了总线数据流以及基于IEC61850模型的配置流程。设计的背板总线配置简单,功能可靠,优化了继电保护装置面向过程总线数据流。基于背板总线设计的110kV主变保护测控一体化装置已应用于某智能变电站工程,满足继电保护装置面向过程总线功能和性能要求。后续可扩展背板总线功能至集中式保护和站域保护等应用场合。