同步器零件热处理变形控制的提升

2013-10-09天津天海同步科技股份有限公司361600刘继武吕元江王永庆

天津天海同步科技股份有限公司 (361600) 刘继武 吕元江 王永庆

我公司现为国内最大的汽车零部件配套制造商,其中高精度同步器在产品结构中所占的比例逐年增加。提到高精度同步器齿套热处理变形控制时,人们往往会想到当前国际上对此采用成熟的含压淬工序的工艺流程:热前半成品→渗碳→压淬→回火。虽然以上的热处理加工流程确实对控制热处理变形起到很好的作用,但我们也都清楚,在执行压淬工艺时所消耗的成本费用是相对较高的。其在当今市场竞争如此激烈的环境下是制造商们非常敏感的问题。因此,对于一些特定的工件,需尝试通过改进控制方法使工件渗碳淬火后的变形控制在技术要求的范围内。

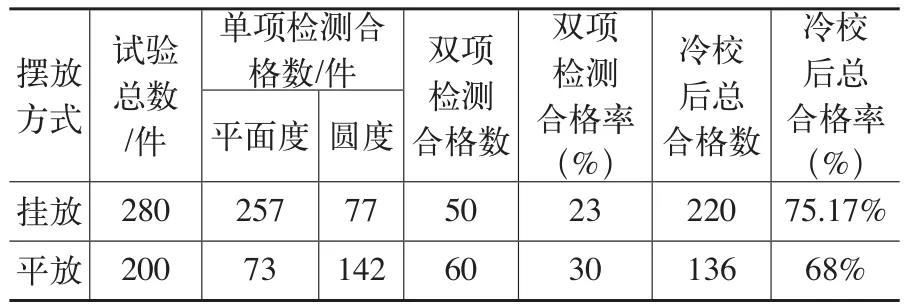

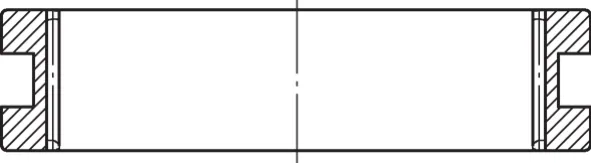

图1所示零件是为国外高级轿车配套的同步器齿套,为我公司某量产零件。该工件材料为16MnCr5H,拨叉槽底径最薄处的厚度不足3mm,端面较窄,属于典型两端对称的小直径结构件。

图1 工件结构

1.该工件热处理的技术要求

(1)金相要求 表面硬度:680~810HV5;有效硬化层深度:0.3~0.6mm,硬度550HV1;碳化物:1~4级;马氏体及残留奥氏体:1~4级。心部铁素体1~4级。

(2)尺寸要求 内花键棒间距:68.324~68.450mm(φ3.5mm),内花键锥度M值≤0.03mm;平面度≤0.07mm,圆度≤0.06mm,端面圆跳动≤0.08mm。

2.热处理工艺流程的确定

考虑到该零件两个端面结构对称的特点,选定渗碳后直接淬火的热处理方式。工艺流程为:锻造→毛坯等温正火(热前加工)→渗碳淬火→回火→抛丸→校正检验→(热后加工)。

3.热处理存在的质量问题

该零件的热处理设备选择的是连续渗碳生产线,工件的装炉方式为挂装,按典型工艺渗碳淬火。热处理后工件的金相检测项目全部能够满足技术要求。但起初对于热处理变形控制的效果很差,且不同批次的工件热处理后尺寸的变化差异很大。

4.对渗碳工装的改进

围绕该零件热处理变形问题,我们从原材料的进厂检验、等温正火、渗碳工艺参数的固化、热前尺寸配合等方面都做了大量的试验。最终我们在热处理后工件的尺寸变化控制方面取得了一点收效。主要体现在提高了不同批次工件热处理变形量的一致性。但对工件的几何精度即工件圆度的控制效果依旧较差。如果工件的圆度问题再加以解决,那该工件实现渗碳淬火的工艺方式是完全没有问题的。我们曾试图在挂料杆的结构上找到一点突破,但多次尝试后收到的效果甚微。最好时工件渗碳淬火后的圆度合格率只有近30%,通过冷校后工件的合格率可以提高到70%。仍有近30%的工件需要再进行压淬处理才能保证合格。

随着用户对该产品订单的提升,我厂压淬工序的生产能力渐显不足,对生产进度的落实造成直接影响。在此问题上我们只有努力找到影响热处理变形的根本原因,才会在控制上有所突破。通过多次的试验分析后,我们得出该件热处理变形大的主要原因是工件的径向厚度相对薄,自然工件的抗弯强度相对低,工件悬挂后当组织完全奥氏体化后在重力的影响下工件本身就会产生一定的变形,淬火时工件会在原先变形趋势上加剧变化。因此,对于这种薄壁件来讲,渗碳时选择挂装是不可取的。为此我们改变了原有的装炉方式,将工件放在料盘上平放后进行渗碳淬火。试验结果显示该批工件的圆度确实有所好转,工件一次淬火后圆度的合格率提到了70%,但又产生了新的问题,即工件平面度的合格率大大降低。为对比一下那种方案相对可取,我们同一批次做了料盘平放和挂料杆挂放的整筐试验,结果见附表。

表 不同装炉方式的试验数据统计

结果显示,尽管采用平放方式热处理,工件的双项检测合格率明显高于挂放方式,但是在冷校之后平放方式的合格率却低于挂放方式。原因是对于平面度超差工件来讲,其冷校的难度明显大于挂放。以上两种结果都无法满足我公司的生产需求,给质量、成本控制都带来极大的不利。因此,我们必须还要在直淬工艺方面有新的突破,否则该工艺路线无竞争优势。

对于该种薄壁件,我们首先否定了挂装方式,而对后来采用料盘进行平放时的问题又出现在哪呢?在仔细观察现场使用的工装后,我们发现工件平面度不好的原因主要有两个:一是使用的料盘有了一定的变形,即料盘本身就已经不平了,对工件影响较大;二是工件与料盘接触面杂乱不对称,造成在工件淬火时的一致性方面存在较大的差异。为此,决定下一步的试验工装必须克服以上两个缺陷。为验证这种判断,先期自制了20件简易工装,结构如图2所示,工件与工装全部是圆周均布三处接触,支角长度径向可以调节,根据工件外圆尺寸分别放出2mm预留间隙,再通过立柱将之每10件为一组叠放后进行试验,结果见图3。

图2 自制简易工装

图3 自制工装试验数据

本次示试验中20件齿套的平面度全部满足技术要求,只有一件产品的圆度超出了技术要求,经过冷校后该批工件变形全部控制在技术要求之内。这是我们做此产品以来试验最为成功的一次。接着我们又连续做了两次试验,效果较第一次略有下降,原因是试验工装的材料非耐热材质,重复淬火后的变形过大而致。该试验为我们以后设计此种产品的渗碳工装提供了充足的理论基础。据此我们自行设计了该种产品的专用渗碳料盘(见图4),在考虑到工装寿命问题后,我们又主动联系了武汉一家专业生产热处理挂具的厂商对其图样进行了优化,最终设计成图5所示的结构。

图4 自行设计料盘

值得一提的是,我厂自2012年7月使用第一批专用渗碳工装后,对于该产品热处理变形控制一直处在稳定状态(见图6)。该产品各项要求的合格率都有所提高,尤其在平面度控制方面的效果更加显著。对于检测不合格的工件,超出工艺的范围较之前降低很多,再经过冷校后很易达到技术要求。且此种料盘在使用寿命上与以往的料盘相比也凸显优势。图7为使用一年之后的工装,几乎没有任何损坏,原因主要为:一是合理的结构设计,即等宽壁厚对称布局有效避免了应力集中现象;二是严格执行铸造工艺,工装没有砂眼,材料成分完全符合相应标准;三是规范的使用维护过程,我们规定使用过程中要定期将料盘翻转后再使用,以此缓解工装的变形。其在用户对该产品需求量不断增长的情况下带来的收益越发明显。经财务部门核实,我们使用该工装后在稳定了质量的同时每年能为公司降低三十多万元的加工成本。

图6 采用不同工装的工件合格率对比

图7 使用一年后专用工装

5.几种实用热处理工装介绍

以上介绍的专用渗碳工装具有诸多优点,但因采购价格相对较高,公司很难在所有的产品中进行推广。因为只有当一个产品的产量需求提升后,其宏观的收益才能体现。对于大多厂商来说,产品还没有形成规模之前,人们总是希望将投入压缩到最少。在长期的实践过程中,我们针对一些特定结构的工件设计出一些简易的热处理工装,也收到了一些好的使用效果。例如,图8所示的工件与图1所示的工件对比,其结构很相似,不同点是工件端面没有止口,端面平齐,面积相对大了一些。对于此种工件我们设计了短心轴形式的渗碳工装,将工件每7个为一组直接套在心轴上,心轴通过料盘上的圆孔固定。因该工件端面宽度相对较大,同时心轴直径与工件内孔间隙适当,工件整体码放整齐。整体效果见图9。

图8

图9 短心轴式渗碳工装

采用该方式后,对该工件的热处理变形控制能力较之前采用挂装或普通料盘平装来讲都有较大提高,质量长期稳定。而对于图10所示的工件,结构为不对称形式,该工件渗碳淬火后的一个显著缺陷就是内花键会产生一定的锥度。这是因为工件结构的不对称使得工件淬火时大小两个端面的冷却速度差异大造成的,为此我们采取了将工件大端面全部朝向下方,依次多件套在心轴上叠放的方式进行渗碳淬火。如图11所示,整体上工件小端面与上层工件大端面接触后能够起到均衡冷速的效果。试验结果显示采用该种方式的确在缓解工件内花键锥度上起到一定的作用,热处理变形控制明显好于单件平放方式。但在2012年5月我厂出现过一个批次产品内花键锥度严重超差的现象,经多方面查找原因后发现,该批次工件原材料的淬透性与之前的材料存在很大差异,之前工件材料的淬透性都控制在技术要求的中上限,而这次检测的结果显示刚达到要求下限,其造成的直接结果是工件淬火后大端处的内花键M值非但没有收缩反而较渗碳前有所涨大,之后我们对该产品原材料进行了调整,选择淬透性在标准中上限的材料加工该产品,问题得以解决。

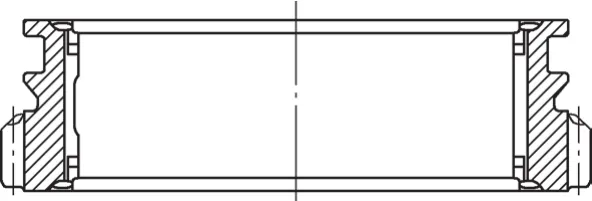

目前,我们量产工艺处在稳定状态,而对于图12所示类型的工件来讲,因为该工件径向的厚度非常宽,其方向上的抗变形强度自然会随着厚度的增加而提高,挂装自然成为这种类型工件的最经济、实用的装料方式。

图10

图11 不对称结构工件的装炉方式

图12 工件挂装方式

6.结语

(1)在整个热处理过程中,工装挂具对工件热处理时扭曲变形的影响因素最大。

(2)采用文中图5所示类型的渗碳工装对于结构对称的薄壁同步器齿套热处理变形控制最为合理,批量大的产品采用此种工装带来的收益非常明显。

(3)工件采用何种装料方式要根据其具体结构来定,有时一些简易工装也能收到较好的使用效果。

(4)同步器产品渗碳淬火后涨缩幅度主要取决于工件材料的自身特性,稳定材料成分,合理控制材料的淬透性,是控制热处理变形的前提保证。