关于整体式桥壳单级主减速器设计

2013-10-09于敬华

于敬华

(河北能源职业技术学院,河北唐山 063004)

前言

驱动桥作为汽车四大总成之一,它的性能的好坏直接影响整车性能,而对于载重汽车显得尤为重要。当采用大功率发动机输出大的转矩以满足目前载重汽车的快速、重载的高效率、高效益的需要时,必须要搭配一个高效、可靠的驱动桥。所以采用传动效率高的单级减速驱动桥已成为未来重载汽车的发展方向。

1.技术参数

42前置后驱汽车总质量9.31t,后桥的轴荷分配为75%,发动机最大功率及转速为:99KW—3000r/min,发动机最大转矩及转速为:353Nm—1300r/min,主减速比为6.33,轮胎型号为:9.00—20,变速器最低档传动比为:7.31,最高车速为85km/h,轮距为1.7m,轴距为4m。要求:主减速器为双曲面齿轮,主动齿轮采用跨置式支承。

2.总体方案确定

2.1 整体式桥壳

所设计车辆为中型货车,桥壳选用铸造整体式桥壳。

2.2 主减速器方案分析

主减速器方案采用双曲面齿轮单级主减速器,主动锥齿轮支承方案采用跨置式(即骑马式)。

2.3 离地间隙

查表可知,选择最小离地间隙为0.22-0.30mm

2.4 差速器型式

采用普通对称式圆锥行星齿轮差速器

2.5 半轴

由于载货汽车所受的车轮弯矩较大,所以选择全浮式半轴,由桥壳承受大部分车轮弯矩。

2.6 桥壳截面

桥壳截面形状为矩形。

3.主减速器设计计算

3.1 主减速器齿轮基本参数的选择

(1)齿数的选择

对于单级主减速器,由于i0较大,为了啮合平稳及提高疲劳强度,z1可取7,为了磨合均匀,主、从动齿轮的齿数之间应避免有公约数z1,z2为了得到理想的齿面重叠系数,其齿数之和对于载货汽车应不少于40,所以考虑到传动比为6.33,从动齿轮齿数z2选为44。传动比校核:

(2)节圆直径的选择

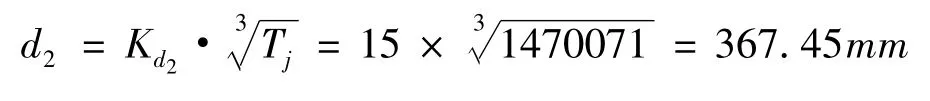

由经验公式可初步估算从动锥齿轮的节圆直径

取整得d2=370mm

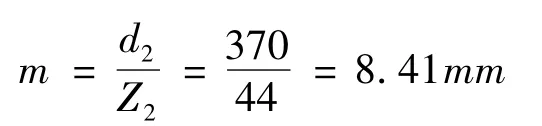

(3)齿轮断面模数的选择

(4)齿面宽的选择

汽车主减速器螺旋锥齿轮与双曲面齿轮的从动齿轮齿面宽推荐公式为

F=0.155d2=0.155 × 370=57.35mm

齿面宽F=60mm

(5)双曲面齿轮的偏移距

E=0.1d2=0.1 × 370=37mm

(6)双曲面齿轮的偏移方向

为了保证货车有较好的通过性,必须使驱动桥有足够的离地间隙,故主动齿轮采用上偏移,齿轮旋向为主动齿轮为右旋,从动齿轮为左旋。

(7)双曲面齿轮旋转方向

根据两齿轮轴向力相背离的原则,选择主动齿轮旋转方向为逆时针,从动齿轮旋转方向为顺时针。

3.2 主减速器齿轮的材料及热处理

汽车驱动桥主减速器的工作繁重,与传动系其他齿轮比较,具有载荷大,作用时间长,载荷变化多,带冲击等特点。其损坏形式主要有齿根弯曲折断,齿面疲劳点蚀,磨损和擦伤等。据此对驱动轮齿轮的材料及热处理有以下要求:

(1)具有高的弯曲疲劳强度和表面接触疲劳强度以及较好的齿面耐磨性,故齿面应有高的硬度;

(2)轮齿芯部应有适当的韧性以适应冲击载荷,避免在冲击载荷下轮齿根部折断;

(3)钢材的锻造、切削与热处理等加工性能良好,热处理变形小或变形规律性易控制,以提高产品质量、减少制造成本并减低废品率;

(4)选择齿轮材料的合金元素时要适应我国的情况。所以,齿轮的材料采用20CrMnTi,热处理为渗碳,淬火,回火。

4.桥壳设计

4.1 桥壳的结构形式

采用钢板冲压焊接式,因为其具有制造工艺简单、材料利用率高、废品率低、生产率高以及制造成本低等优点,此外,还有足够的强度和刚度,特别是质量小,因而也得到了广泛的应用。

4.2 桥壳的受力分析与强度计算

(1)不平路面冲击载荷作用下桥壳的强度计算

当汽车在不平路面上高速行驶时,桥壳除承受静止状态下那部分载荷外,还承受附加的冲击载荷。在这两种载荷的总作用下,桥壳所产生的弯曲应力σwd为

σwd=kdσwj

式中:kd—动载荷系数,对于载货汽车取2.5;

根据上面的数据可得:σwd=78.53MPa

(2)汽车以最大牵引力行驶时桥壳的强度计算

为了使计算简化,不考虑侧向力,仅按汽车作直线行驶的情况进行计算,另从安全系数方面作适当考虑。如图1所示为汽车以最大牵引力行驶的受力简图。

图1 汽车以最大牵引力行驶的受力简图

地面对左右驱动车轮的最大切向反作用力

pmax=TemaxiTLηT/r

代入数据得:pmax=30.46KN

由于设计时某些参数未定而无法计算出汽车加速行驶时的质量转移系数m2值,而对于载货汽车的后驱动桥m2可在1.1~1.3范围内选取,在此取1.2。

这时后驱动桥壳在两钢板弹簧之间的垂直弯矩。

代入数据可得:Mv=15601.7N.m

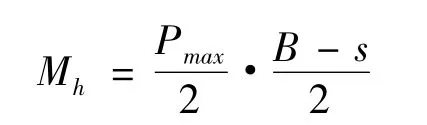

由于驱动车轮所承受的地面对其作用的最大切向反作用力Pmax,使驱动桥壳也承受着水平方向的弯矩Mh,对于装有普通圆锥齿轮差速器的驱动桥,由于其左、右驱动车轮的驱动转矩相等,故有

故根据上式Mh=5787.4N·m

桥壳还承受因驱动桥传递驱动转矩而引发的反作用力矩,这时在两钢板弹簧座间桥壳承受的转矩T为

代入数据可得:T=7350.35N·m

所以在钢板弹簧座附近的危险断面处的弯曲应力σw和扭转应力τ分别为

式中:Mv,Mh—— 分别为桥壳在两钢板弹簧座之间的垂向弯矩和水平弯矩

Wv,Wh,Wt—— 分别为桥壳在危险断面处的垂向弯曲截面系数,水平弯曲截页系数和扭转截面系数

根据上式可计算 σw=53.3MPa,τ=9.8MPa

由于桥壳的许用弯曲应力[σ]为 300 ~500MPa,许用扭转应力[τ]为150 ~ 400MPa,所以该设计的桥壳满足这种条件下的强度要求。

5.结束语

此设计主减速比选择适当,保证了汽车在给定条件下具有最佳的动力性和燃油经济性;外扩尺寸小,保证了汽车具有足够的离地间隙,以满足通过性要求;齿轮的设计满足了传动部件工作平稳,噪声小、在各种载荷和转速工况下有高的传动效率的要求;整体设计满足强度和刚度要求,足以承受和传递作用于路面和车架或车身间的各种力和力矩;整体质量、尤其是簧下质量降低,减少了不平路面的冲击载荷,提高汽车行驶平顺性;结构简单,加工工艺性好,制造容易,维修、调整方便。