协庄煤矿-850西大巷埋深超千米软岩巷道变形控制

2013-10-08刘永

刘 永

山东省新汶矿业集团水帘洞煤矿,陕西 咸阳 712000

协庄煤矿围岩从-550m水平向下开始逐渐表现出深部软岩的特点,到-850m水平后,深部软岩特征更为明显。随着开采深度的增加,深部围岩除一部分本身强度低呈现软岩特性外,部分坚硬岩石也呈现明显的软化现象,且流变趋势增强,表现为巷道的矿压显现明显,常规的支护工艺难以有效地维护大流变围岩[1-3]。

深井围岩条件下地应力呈现出明显增加的趋势,而且构造应力不断增加,再加上工作面开采动压的影响,三种应力相互叠加导致深部巷道掘进及支护更加困难,巷道变形速度快,变形量大[4]。

尤其矿井进入-850m水平开采后,岩石松软、破碎,巷道顶板冒落、浆皮开裂,受采动影响变形量加大,特别是底鼓量大,多次卧底后,两帮围岩形成流变、松动,两帮锚杆失效,发生位移,进而造成整体变形。巷道支护越来越困难,巷道失修率较高。

深部巷道围岩呈现出软岩变形特征,两帮及顶底板变形量大,变形持续时间长,顶板离层严重等现象,原有的支护技术、支护材料、施工工艺等已不能满足生产的要求,需要重复翻修,给安全开采带来不利影响[5]。

深部巷道长期处于不稳定状态,经常造成前掘后修,而且后期维修工作量极大,经济效益受到极大的影响,特别是在破碎带及集中应力区等困难条件下,深部软岩巷道锚杆支护面临较多的技术问题。现有的巷道支护技术已不能满足生产需要,为此急需研究与之相适应的巷道支护技术,以解决深部软岩巷道支护问题。

1 主要研究(试验)内容

(1)找出非均质高应力软岩巷道失稳原因、破坏特征及对力学演化机制进行分析;

(2)围岩稳定性分类;

(3)对一次二次支护重新进行合理支护设计,对支护结构(如锚杆结构及形式、锚固方式)进行优选,确定二次支护与一次支护的最佳的配合方式以及最佳支护时间;

(4)对巷道断面进行优化设计;基于矿压观测完善设计。

2 非均质高应力软岩巷道失稳原因及支护设计

2.1 -850西大巷生产地质条件及支护现状

-850西大巷埋深约1030m,布置在十一层煤的顶板砂质页岩中,砂质页岩为深灰色,性脆,局部破碎,厚度12.5m。巷道揭露岩层的硬度系数f=4~6。根据经验估算,巷道周边垂直应力大约为1.5×2.5×1030=38.6 MPa,超过了围岩强度,尤其是部分软岩强度只有20 MPa左右,属于大部分高应力软岩、小部分膨胀性软岩巷道。底板软、应力大造成了平板形底板容易起鼓变形,进而造成两帮角收缩、拱顶受挤压而开裂,甚至冒落。

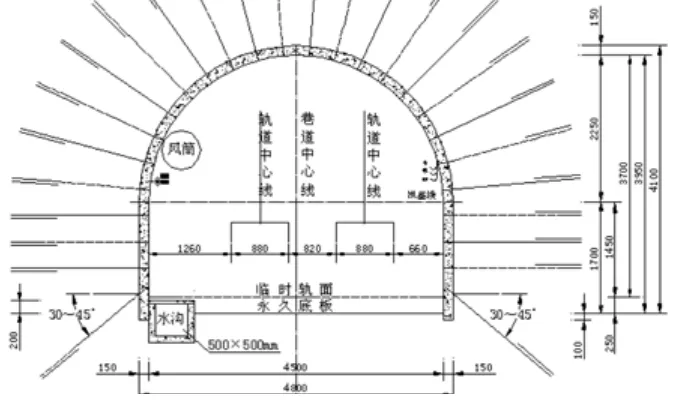

图1 -850西大巷支护断面图

支护状态是:喷层基本完好、一次支护锚杆陷入围岩5-8mm;喷层脱落、一次支护锚杆大部分失效;穿层部位两帮和顶板出现片帮和冒顶,一次支护基本失效;二次支护的喷层局部开始开裂,部分二次支护锚杆失效。最终形成半径2-3米的松动圈,使两次支护体基本失效。

2.《旧唐书》卷一九二《隐逸·卢鸿一传》:“卢鸿一字浩然,本范阳人,徙家洛阳。少有学业,颇善籀篆楷隶,隐于嵩山。开元初,遣备礼再征不至。”(中华书局1975年版,第5119页)

2.2 巷道失稳原因

经过岩石物理力学试验结果,我们可以看出协庄煤矿-850水平一采石门及水仓的围岩属于工程软岩的范围,因为其围岩中的主要软岩,如粉砂岩、砂质页岩、页岩在自然状态下单轴抗压强度为:45.0MPa、31.26MPa、26.46Mpa和45.24 MPa、32.82 MPa、25.13 Mpa,除了页岩外其它岩样强度都远大于地质软岩的范围。加之第一次喷层与软岩不能紧密结合,容易分离脱落。凝固后脆性大,容易开裂。一次支护托盘太小,强度不够,不能有效护住岩帮;端锚不能锁紧围岩。金属网网孔偏大,托盘太小,与锚网不能有效配合实现共同发挥支护作用。二次支护托盘太小,不能让高强锚杆发挥500钢的强度,失去了高强锚杆的作用,导致巷道变形严重。

软岩工程变形、破坏和失稳的原因是多方面的,根据理论分析和大量的工程实践,将软岩的变形力学机制可归纳为3大类,即物化膨胀型、应力扩容型和结构变形型[6-7]。软岩巷道的变形力学机制通常是3种变形力学机制的复合类型,根据本次试验结果以及上述对工程软岩的分析,本巷道围岩的变形机制以塑性扩容为主,物化膨胀以及结构变形的影响相对较小。但是3种力学机制产生巷道变形量以及相互直接的影响关系还需要进一步分析。

2.3 围岩变形控制方案

支护原则是根据不同的软岩性质以及变形的力学机制采取相对应的支护方法[8],对于以塑性扩容为主的软岩的巷道最为有效的加固方式就是对塑性区进行注浆加固,以控制其塑性变形。

2.3.1 总体方案

(1)拱形底板可以有效改善底板围岩稳定性,有利于控制巷道变形,尤其是控制膨胀性软岩底板变形;

(2)改平底巷道(矿上目前使用的巷道)为拱形底板巷道并对底板进行锚注加固处理;

(3)底板加固之后,造成巷道周围应力重新分布,其表现形式巷道两帮和顶板变形量增大。因此,巷道支护是一个系统工程,底板加固处理在一定程度上影响顶板和两帮支护效果;

(4)在成功控制底鼓后,两帮变形成为深部高应力软岩巷道控制重点[9],尤其是在岩层破碎地段,如断层破碎带等。因此,为保证较好的支护效果,应加长二次支护锚杆的长度,增大锚杆直径,加大托盘直径,必要时对巷道顶板和两帮采取注浆加固处理,采用锚索联合支护等。

此段巷道已经进行了二次支护,所以只需进行锚注支护,其工艺流程为:首先开挖巷道,开挖成圆弧形底板;然后清理巷道,为打孔做准备;在布置完钻孔后装入注浆锚杆或者加强筋,然后封孔,同时进行注浆材料的准备;在封孔完成后马上进行注浆;注浆完成后清理巷道,在需要的区域内进行底板锚索桁架支护;最后喷层完成施工。

本方案采取与-850西大巷试验段相同的底板锚注工艺,顶板和两帮的锚注采取普通的注浆锚杆进行锚注加固,而底板和底角则采用L2000×Φ22mm螺纹钢加强筋+1000mm塑料管封孔器+注浆的新工艺。

2.3.2 施工方案

(1)全断面注浆

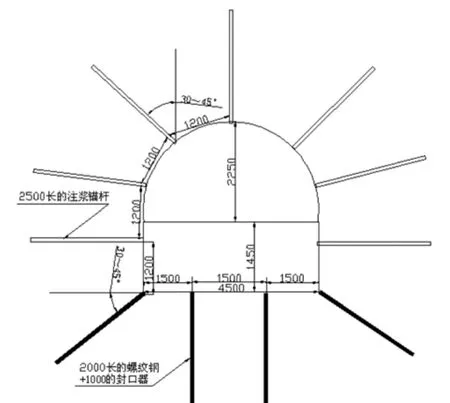

根据注浆材料的扩散半径以及围岩的破裂程度,确定底板注浆孔的间距为1-1.5m,两帮和顶板注浆孔间距为1.2m,排距均为2m。为了加强支护效果,底板注浆孔采用交差布置,既相邻断面采取布置不同的布置方式,具体布置方式如图3所示:

图2 全断面注浆孔布置断面图

图3 全断面注浆孔布置断面图

(2)底板和两底脚锚注

采用L2000×Φ22mm螺纹钢作为加强筋,需要采用专门的底板锚杆机进行钻孔,钻孔直径32mm-35mm。在每个断面内布置4~5组钻孔,每断面间隔2m左右,其具体布置情况如图4所示。

图4 底板注浆孔布置图

(3)注浆材料

采用水泥单液浆,水泥强度等级52.5的高强水泥,或者强度相当的42.5水泥。水灰比0.5,注浆时应掺和UNF4型复合早强减水剂,其用量为水泥重量的2%。采用常规注浆泵,注浆压力大于2MPa。

在第一次锚注加固施工完成后,加强矿压观测,通过监测评价前期的支护效果,若巷道变形达到加强支护预期的效果,则继续使用此方法进行加固;若通过观测发现巷道变形未达到加强支护预期的效果则需要进一步优化现有的支护方式和支护材料。

2.3.3 矿压观测评价

在2009年8月底板锚注加固工程施工完成后,在煤层底板巷道注浆段与未注浆段相比底板变形量由原来平均4mm变为5mm,而两帮变形量由10.5mm降到7.5mm。

与之相似的,在底板为砂质页岩的巷道内两帮的平均变形量由18mm下降到5.5mm,底鼓变形量则有8.5mm下降到7.5mm。

由于矿压观测的时间较短,-850m西大巷还未受到上面2203工作面跨采的影响,其巷道变形并不显著,底板变形量较小,底板锚注加固的效果不是很明显,但随着2203工作面的推进,巷道受动压影响后,注浆加固的效果将会非常明显。

另外底板锚注后,两帮的位移量明显较少,证明了软岩巷道支护中“控顶必先控底”的支护原则。

3 小结

(1)通过对巷道软岩物理力学性质测试、分析以及围岩应力研究找出协庄煤矿-850西大巷非均质高应力软岩巷道的变形机制以塑性扩容为主,物化膨胀以及结构变形的影响相对较小;以塑性扩容为主的软岩的巷道最为有效的加固方式就是对塑性区进行注浆加固,以控制其塑性变形。

(2)进行了加固支护试验,同步进行矿压观测,施工结果达到了预期目标。研究成果可以为相似工程的深井软岩支护提供借鉴。

[1]钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.

[2]侯朝炯,勾攀峰.巷道锚杆支护围岩强度强化机理研究[J].岩石力学与工程学报,2000(3).

[3]何满朝.煤矿力学软岩变形机制与支护对策[J].水文地质工程地质,1997,(2):12-16.

[4]王连国,李明远,王学知.深部高应力极软岩巷道锚注支护技术研究[J].岩石力学与工程学报,2005, 24(16):2889-2893.

[5]吴和平,陈建宏,张涛等.高应力软岩巷道变形破坏机理与控制对策研究[J].金属矿山,2007,(9): 50-54.

[6]孙晓明,何满潮,杨晓杰.深部软岩巷道锚网索耦合支护非线性设计方法研究[J].岩土力学, 2006, 27(7):1061-1065.

[7]靖洪文, 李元海, 许国安. 深埋巷道围岩稳定性分析与控制技术研究[J]. 岩土力学,2005, 26(6): 877-881.

[8]李希勇,孙庆国,胡兆锋.深井高应力岩石巷道支护研究与应用[J].煤炭科学技术,2002,30(2):12-13

[9]许兴亮, 张农, 徐基根等. 高地应力破碎软岩巷道过 程控制原理与实践[J]. 采矿与安全工程学报, 2007, 24(1): 51-56.