浅谈铝合金在(专用)挂车轻量化过程中的应用优势

2013-09-30于晓伟

于晓伟

铝合金在交通装备上的应用,欧美国家起步较早,其轻量化车辆中,铝合金应用程度很高。其大部分中重型卡车、挂车和专用挂车(下统称:(专用)挂车)的许多总成部件都可以用铝材料替代钢材,使得整车自质量控制处于较高水平。目前国内汽车零部件的铝合金化程度也在不断提高,但铝合金轻量化整车,尤其是(专用)挂车对铝合金材料的应用还处在起步阶段。(注:本文所称“(专用)挂车”是指挂车以及专用挂车(如罐式、厢式、仓栅式、自卸式等)。)

随着国内市场对轻量化高端车辆需求的增加,许多(专用)挂车企业都展开了相应的研究开发。同时国家也在大力提倡“节能减排,环保绿色经济”,这为铝合金在(专用)挂车上的发展应用提供了良好的环境。

1 (专用)挂车上铝合金使用加大,带来的主要效益

1.1 减重效果明显。

为了减轻车辆自质量,一是改进车辆的结构和发动机的设计;二是选用轻质材料(如铝合金、镁合金、塑料等)。到目前为止,前者已无太大的回旋余地,因而选用轻质的高强度钢、铝合金、镁合金等轻合金材料成为轻量化的主要手段。铝合金材料资源丰富,同时伴随着电力工业的发展和铝冶炼工艺的改进,铝合金的产量迅速增加,成本相应下降。铝合金材料具有良好的轻质特性和良好的成型性能、可焊接性、抗蚀性和表面易着色以及可最大限度地回收利用的特性。可以比钢制车辆减轻质量达35%~40%,是现代专用车轻量化最理想的材料之一。

1.2 节能效果可观。

降低燃油消耗的途径一般为:提高发动机效率,减少行驶阻力,改善传动机构效率及减轻车身自质量等,其中最有效的措施是减轻车身自质量,铝合金材料的大量使用,正好满足这一要求。据统计,一般车身自质量减轻1 kg,则1 L汽油可使车辆多行驶0.011 km;车辆自质量每降低10%,车辆可节省燃油6%~8%。

1.3 减少大气污染,改善环境质量。

汽车自质量减轻的同时,也减少了CO2的排放量。自质量每减少50%,CO2排放量减少13%,可以大大地降低对环境的影响。同时铝合金材料是可最大限度地回收利用的材料,目前国外的铝合金材料的回收利用率约为80%,有60%以上的汽车用铝合金材料来自回收的废料。

1.4 有助于提高车辆行驶的平稳性、舒适性和安全性。

减轻车身自质量可提高汽车的行驶性能,如果汽车总质量减轻25%,就可以使汽车的加速时间从原来的10 s缩短到6 s;由于铝合金材料良好的吸震性能,使用铝合金材料制造的车辆振动小,还可以在汽车容积不变的情况下减轻车身自质量,使车辆运行更加平稳,装载空间增大。在受到冲击时,铝合金结构能够吸收、分散更多的能量,因而更加安全、舒适。

2 (专用)挂车应用铝合金板材和挤压型材的技术特性

2.1 使用铝合金可以减轻车辆自质量。

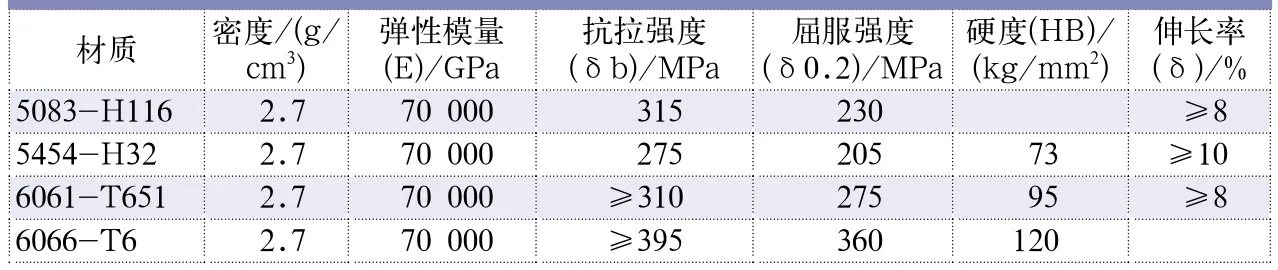

表1 相关材料的性能

铝合金的密度只有2.7 g/cm3,是钢的1/3。在相同条件下,铝合金材质车辆的自质量可减轻35%以上。由于质量减轻,在同样牵引力条件下,铝合金车辆可增加运力10%,节能9.6%~12.5%;且由于车辆的运行阻力F与质量W密切相关,自质量减轻可以大大减少运行阻力。

式中,F,运行阻力;μo,滚动阻力系数;W,车辆质量;θ,倾斜角;α,加速度;β,等价旋转质量比;λ,空气阻力系数;A,迎风面积;ν,车速。

由公式(1)可知,汽车行驶阻力由4部分组成:滚动阻力、爬坡阻力、加速阻力和空气阻力。除空气阻力外,其他3项均与整车质量W有关,车辆自身越重,行驶阻力就越大。因此车辆轻量化的关键也是最有效的途径就是尽可能多的采用铝合金材料,提高车辆的用铝比例。

2.2 铝合金有可与钢相比拟的抗拉强度,相对好的弹性模量和高的韧性。

铝合金型材作为结构材料选用有它材质的优势,目前结构用材主要集中在5000系和6000系铝合金中。5000系材质的铝合金不能进行时效硬化处理,可以进行冷作加工。6000系材质的铝合金为了提高材料强度可以采用固溶退火、淬火和人工时效处理,可以根据情况采用人工时效处理和自然时效处理方式获得需要的材料强度。热处理后的一些6000系材料的屈服强度达到了300 MPa以上,完全可以替代传统钢材。在拥有良好的强度的同时,铝合金材质还具有相对好的弹性模量和较高的韧性。

2.3 铝合金材料还具有很好的成形性能(挤压、铸造),可切削加工,绝大多数铝合金材料都可以通过焊接的方式进行连接。并且铝合金材料还具有极好的防腐蚀性能。

铝合金材料具有良好的挤压成型性,绝大多数铝合金材料都能通过钨极惰性气体保护焊和熔化极惰性气体保护焊进行焊接。而且可以应用于铝合金焊接的线性搅拌摩擦焊和搅拌摩擦点焊的发明,进一步提高了铝合金的焊接质量。目前国内外的(专用)挂车大量应用铝合金挤压型材,这为挤压铝合金型材在车辆上的推广创造了条件。随着挤压技术的发展和新合金的研制成功,利用用特种的挤压工具与模具开发出了一系列大型整体的薄壁边框高精度复杂的空心与实心型材,并对直线形型材曲线化的挤压技术、弯曲加工技术和结合技术进行了系统的研究,同时技术专家与经济学家对无框架式车身材料的利用率及无框架式结构车身的刚性与生产效率的提高等进行了评估,结果表明,用整体型材无框架式结构车身替代板梁框架式车身结构是现代化汽车的发展趋势。

单从材料的力学性能方面看,钢的弹性变形性能和伸长率较好,故冲击性能比铝材好,而且铝合金在抗疲劳方面也不如钢。但是,随着科学技术的飞速发展,多种适合(专用)挂车的高性能结构用铝合金相继推出,特别是近年来大型铝合金整体空心型材的挤压成功,使(专用)挂车结构铝材组合的设计方案成为可能,从而为铝合金(专用)挂车的发展铺平了道路。用型材方案拼焊成的(专用)挂车结构不仅质量轻,局部刚度和整体刚度也远远高于钢结构(专用)挂车,特别是抗扭刚度将大大提高,这样还有利于提高结构的疲劳强度和抗应力腐蚀能力。同时也大大简化了制造及焊接工艺。在组装时,为了得到精制且不变形的焊接构件,可能要求备有较多的组装工具和胎具,固定投资较大,但资金的回收却比耗资很大的常用设备要快。此外,铝合金材料的耐火、耐腐蚀能力也比钢材优越的多。并且铝合金部件便于制造和维修,易于更换,不需要除锈,适用于各种表面处理,而且可以回收利用。

2.4 铝合金材料在低温状态下能够保持良好的状态,铝合金型材可以进行阳极氧化等表面处理,从而达到防腐蚀和装饰的目的。这使它不仅可以作为结构材料选用,还可以作为装饰用材。

钢材具有低温脆性,木材和塑料有吸湿性,冷冻后容易变脆,而铝合金在低温下则能够保持良好的状态,干净又容易清理,不吸收和散发异味,这使它成为冷藏车上首选的材料。铝合金型材经过阳极氧化等表面处理后材料表面光亮美观,耐腐蚀,可以作为厢式车或乘用车内外饰的装饰材料选用。

铝合金的技术难点,主要是对于焊接过程的工艺控制、环境控制要求苛刻。铝合金焊接难度大,焊接工艺要求高,使得焊前处理和焊接过程都很复杂。与钢材相比,铝合金的成型性能要差很多,无论是深冲性还是最小折弯半径都比钢材差。前期从钢制车辆转型生产投资成本大,以及原材料的研发生产成本高;相关技术人员匮乏,国内运输市场运行不规范,等等都成为铝合金材料在(专用)挂车领域推广的障碍。如何在市场推广和技术开发中扬长避短,最大程度地发挥铝合金材料性能优势,这对我们的企业战略制定和技术人员提出了更高的要求。虽然有诸多难点,但随着技术的进步,研究的深入相信都会得到逐步解决。

3 结语

铝合金材料的这些特性和优点,为它在(专用)挂车上的广泛应用成为可能。虽然国内铝合金材料在(专用)挂车上的应用起步较晚,但是随着国内技术的发展和国际交流的增加,业内已经充分认识到了铝合金材料在汽车轻量化需求中的巨大优势。国内先后有山东丛林福禄好富汽车有限公司、扬州中集通华专用车有限公司、东莞永强汽车制造有限公司等多家公司开展铝合金(专用)挂车的研究开发,不断从国外引进新技术,加大研发和市场推广力度,目前部分车型已经批量推向市场。同时国家也加大了政策倾斜力度,并且通过规范国内道路交通运输市场,加大甩挂车型补贴,调整(专用)挂车报废年限等举措推动了铝合金车辆在中国市场的大力发展。

[1]王宏雁,陈君毅.汽车车身轻量化结构与轻质材料[M].北京:北京大学出版社,2009.