基于PLC的开关电源外壳生产线控制系统设计

2013-09-29肖艳军马学为关玉明

肖艳军 马学为 朱 博 关玉明

(河北工业大学机械工程学院,天津 300130)

开关电源是利用现代电力电子技术,维持稳定输出电压的一种电源,目前被广泛应用于各种电子设备。开关电源的广泛使用,使得开关电源外壳的生产需求量猛增。开关电源外壳生产主要完成卷材矫平、冲孔切角、落料、折弯、攻丝、放铆钉、冲压铆钉等几个主要加工工艺。目前每道工序都是通过人工操作机器的方式完成,且每道工序间都需要人员进行物料的搬运。这种传统的生产方式难以保证产品质量的同一性,生产效率低下,安全隐患多。在原有工艺路线基础上对工艺进行整合、提高生产自动化水平、提高企业生产技术含量是急需解决的核心问题。设计一套稳定可靠的自动化生产线可以很好地解决这些问题,并提高企业的市场竞争力。本项目采用PLC作为控制核心,系统构成灵活,扩展容易使用方便,编程简单 ,能适应各种恶劣的运行环境,抗干扰能力很强。在工业生产控制过程中,PLC的使用在机械制造、石油化工、冶金钢铁、汽车、轻工业等领域的应用都得到了长足的发展。

1 自动生产线工艺流程

卷材首先经过矫平装置将板料矫平,再经过冲压机上安装的跳步模下压完成冲孔切角、落料和折弯,至此外壳成型;将成型的外壳抓取至传送带上,传送带前进将外壳送至机械手2的起始位置下方,然后机械手2将外壳抓起并传送到攻丝机部分,攻丝机对外壳进行相应位置的攻丝;攻完丝后,机械手4把外壳搬运到放铆钉装置上,由于工件放置的位置不同,故机械手4在传送过程中需将工件旋转180°;等放铆钉装置完成铆钉的自动安放动作后,由机械手6把放好铆钉的外壳运送到第2台冲压机上冲压铆钉,最后把冲压好的工件由机械手6放到输送皮带上运走。考虑到产品的形状、加工位置和材料,3台机械手都是采用真空吸盘实现工件的拾取。整个过程由机械手、传送带、冲压机和攻丝机等配合完成开关电源外壳自动流水线的生产工艺流程。其工艺流程示意图与实际工位布置示意图如图1和图2所示。

2 控制系统核心硬件选择

根据工艺流程,控制系统需要控制1台矫平机,2台压机,2条传送带,3台机械手,1台攻丝机和1台放铆钉装置。根据需要检测的信号,选择7个E3F3-D11M型光电传感器和6个Z-15GL型行程开关。根据传感器、磁性开关、行程开关、按钮等的数量统计共有53个输入点,根据相关执行元件统计共有46个输出点。由此选择PLC:西门子S7-200 226CPU,24输入/16输出;S7-200 CN系列开关量输入输出扩展模块,8输入/8输出;S7-200系列扩展模块16输入/16输出(两台)。共计64输入点,56输出点,输入输出点各预留出了17%和18%。

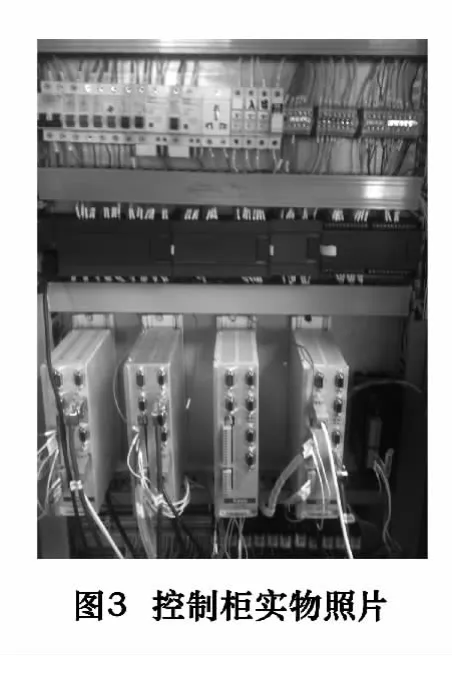

Kinco伺服系统3套,主要控制3台机械手的移动,可以实现每个工位的精确定位;Kinco步进系统一套,实现传送带的送料功能;人机交互选择使用 MCGS的TPC7062KS触摸屏,它是一套以嵌入式低功耗CPU为核心的高性能嵌入式一体化触摸屏。系统控制柜的实物照片如图3。

3 真空吸盘气动回路的设计

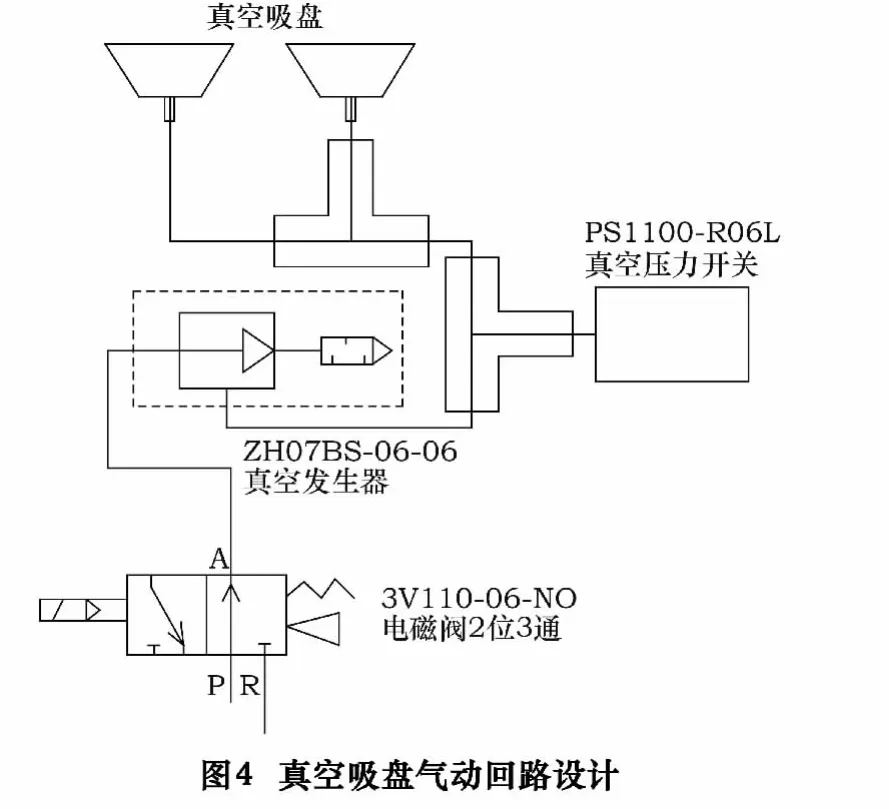

本项目不仅用到了各种气缸,吸盘在机械手上的应用也是设计中的重点。机械手通过吸盘抓取工件,要求抓取稳定准确,真空吸盘气动回路设计如图4所示。电磁阀通电后,气体高速通过真空发生器并在其输出口产生负压,此时吸盘和工件表面形成一个密闭的负压空间,由此实现对工件的拾取,真空压力开关可以检测到负压的存在并将信号传送到PLC内部,通知PLC吸盘的抓取动作完成,从而进行下一步动作。

4 控制系统软件设计

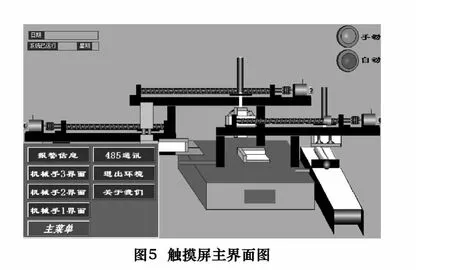

触摸屏设计可以实现在线修改参数,并具有实时监控,故障报警和效率计算等功能。人机交互界面设计了主界面、报警界面和机械手等多个操作监视界面。每个界面可以看到相应部分的实际工作状态,并可以根据实际情况对设备进行操作。触摸屏程序拥有友好界面、设计合理、操作简单、安全可靠以及具有很高的实用价值等特点。触摸屏主界面如图5所示。

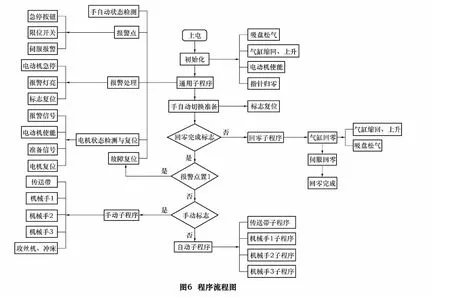

该项目生产工艺较为复杂,根据工艺路线和机械动作的先后顺序,画出程序流程图(如图6)并编写PLC程序,编写控制程序时需要注意工艺之间的协调与约束,尤其是程序必须保证机械手准备好压机才可下压完成动作,否则将对设备造成重大损害。具体编程采用模块化编程方法,设计了自动模式和手动模式两种工作方式,自动模式的情况下机械手能够配合冲压机和攻丝机等连续动作,手动模式主要目的是方便维护人员调试,操作简单,安全可靠。

5 现场调试中的问题及解决方法

(1)调试过程中烧掉了两个真空压力开关。分析认为由于压力开关直接接到了24 V和0 V之间,没接电阻,万用表测定电流值过大,超过了说明书上标注的5~40 mA的范围。将压力开关接到PLC的输入点和0 V之间,由于PLC内部电阻而起到限电流的作用,经过调试后问题解决。

(2)机械手2传送部分运用了单个电磁阀控制双气缸同步上下运动的方案,但是实际调试过程中两个气缸运动不同步。分析认为由于气缸的阻力大小、气缸和接头的密封性、气缸之间的制造差异性和管路气压的分配损失都能影响到气缸的同步。在气缸的接口加调速阀,分别调节两个气缸的气流量,可达到基本同步的目的。

(3)手动调试机械手2下位移动时撞到气缸。分析认为由于电动机移动和气缸升降单独控制,所以在实际操作过程中,很容易使操作者误操作而撞到气缸。在电动机移动程序中加上气缸的上升条件进行程序互锁,可以避免操作手动调试过程中的失误,提高手动调试的安全性。

解决了上述调试过程中遇到的问题,生产线进入自动化运行阶段,设备可长时间可靠运行。PLC程序经过实践检验可靠稳定。

6 结语

经过生产线操作人员的确认及对相关数据分析,整个生产线工作稳定可靠,可以进行长时间连续运转。改善了高强度的生产劳动,实现了开关电源外壳的生产自动化,减少了人为操作的危险,达到了高效益、高品质的生产。据统计,目前该生产线的运行效率相比过去的传统人工生产,效率提高了60% ~80%,产品的质量也有一定的提高,提高了企业在行业内的综合竞争力。

[1]钟伟,张建国,李金山,等.基于PLC控制的全自动硬币包装线系统设计与实现[J].制造业自动化,2011,33(6):148 -149.

[2]张文明,刘志军.组态软件控制技术[M].北京:清华大学出版社,2006.

[3]王卫兵,高俊山.可编程序控制器原理及应用[M].北京:机械工业出版社,2002.

[4]控制系统的设计与开发[J].天津工业大学学报,2008,127(6):58-61.

[5]文方,姜孝华.多级电动机同步驱动控制系统[J].电气传动,2000,30(5):14-17.