薄壁金半球壳镀金沉积法制造技术研究

2013-09-29兰成均吴志勇

兰成均 吴志勇

(中国工程物理研究院机械制造工艺研究所,四川绵阳621900)

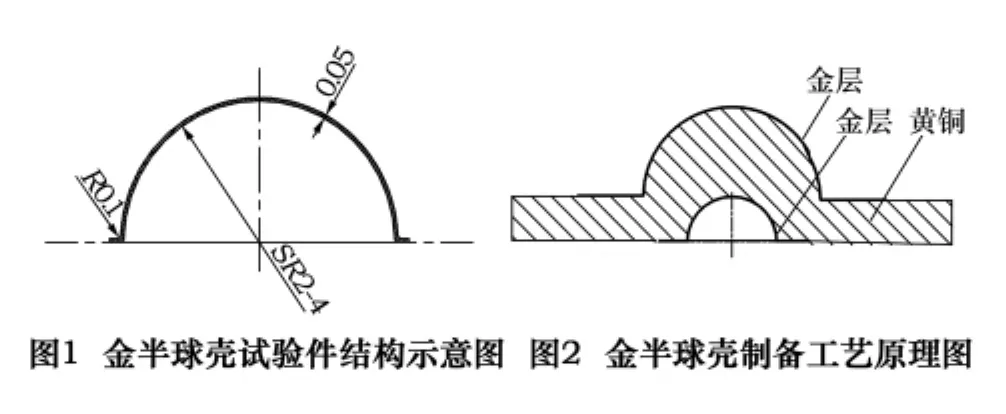

高精度、小尺寸、薄壁纯金球壳的制造,是对传统薄壁件制造工艺一次严峻的挑战。如果采用纯机械加工的方式,由于壁厚太薄,以目前常用的机械加工设备和工艺手段,在毛坯选择、工装设计、刀具选择等方面都有较大的难度,且采用切削加工,余量去除较多,由于材料价格昂贵,成本也将大幅度上升。因此在制造过程中应尽量避免采用纯切削加工的方式,而考虑其他成型方式。研究金层沉积技术与精密制造技术相结合是解决这些问题的有效途径之一。本文研究的零件结构为薄壁金半球壳,壁厚为0.05 mm,球壳半径为SR2和SR4,其结构如图1所示。

1 制造技术方案

1.1 技术路线

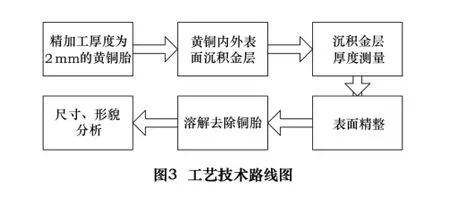

通过对薄壁金半球壳的结构工艺性分析,制造过程应尽量避免使用机械加工的方式。本文的技术方案是通过采用在黄铜胎上沉积金的工艺方法来制备薄壁金壳。原理如图2,主要工艺技术路线如图3。首先按金壳内外R精加工厚度为2 mm的黄铜胎,然后在黄铜内外表面沉积金层,根据测量的金层厚度精加工(或光整加工)内外表面保证金层厚度0.05 mm,最后溶解去除黄铜获得金半球壳。

1.2 黄铜胎加工控制

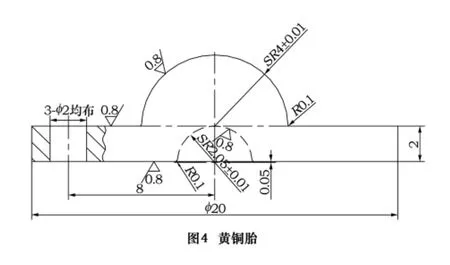

黄铜胎的设计如图4,一件黄铜上分别制备SR2和SR4的半球壳各一件。并为电镀设计3-Ф2 mm的吊装孔,为考察不同电镀参数的镀层质量,共加工试验件3件。

1.3 电镀沉积试验

电镀前先充分电解活化槽液,试镀合格后再正式镀试件。

试件1#:采用常规单脉冲电源电镀,电流0.03 A,时间400 min。

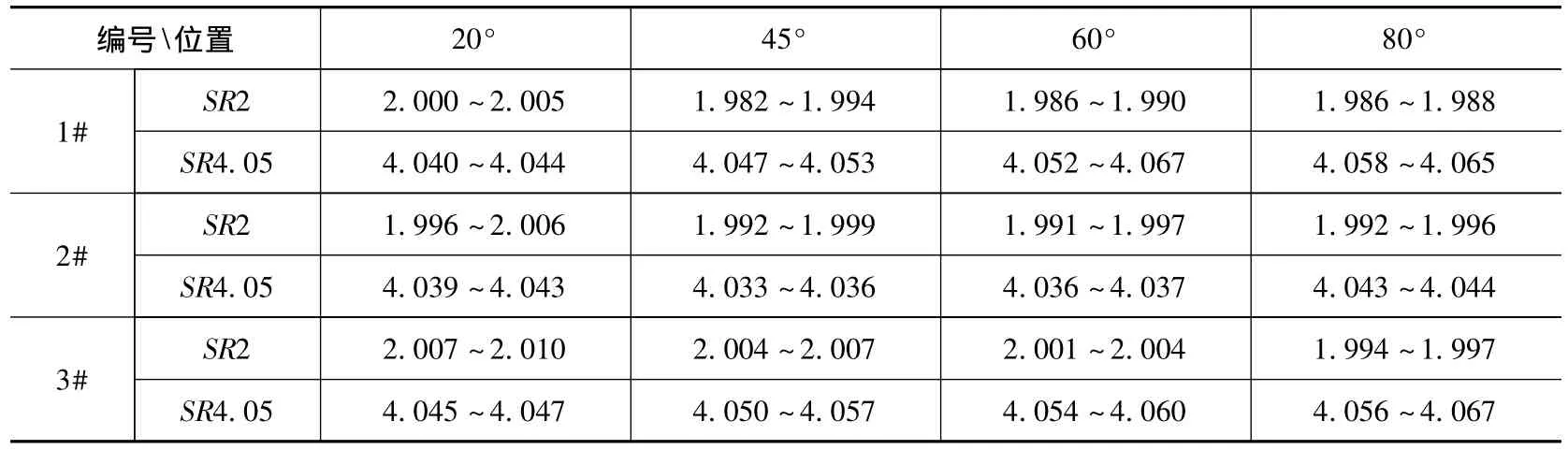

表1 不同部位的镀层实测值 mm

试件2#:采用正反双脉冲法电镀:正向,电流0.04 A,占空比10%,导通时间100 ms;反向,电流0.01 A,占空比10%,导通时间10 ms;电镀时间360 min。

试件3#:采用正反双脉冲法电镀:正向,电流0.03 A,占空比10%,导通时间100 ms;反向,电流0.01 A,占空比10%,导通时间10 ms;电镀时间600 min。

2 结果分析

2.1 厚度尺寸

电镀后对SR2 mm、SR4.05 mm 球面的 20°、45°、60°、80°截面实测值如表1(镀后未进行切削加工)。

从镀后的实测值可以看出,电镀方式对镀金层的厚度影响不大,影响镀金层厚度的主要因素是电镀时间。同时,同一种电镀参数在球壳的不同部位镀层厚度也有较大的差异。

在电镀过程中,黄铜胎作为阴极,被镀金属金作为阳极,阴极电流分布是决定金沉积层质量的主要因素之一。影响阴极电流分布的因素包括阳极形状尺寸、被镀零件黄铜胎的形状尺寸及其在槽中的位置、与阳极的距离、被镀零件表面质量等等。金层在黄铜胎上分布的情况,是决定镀后半球壳质量的一个重要方面。由于任何镀液都存在电阻,形状较复杂黄铜胎被镀表面各部分到阳极的距离不同,即其电阻不等,在镀槽电压一定的条件下,根据欧姆定律它们通过的电流也不相等。因此,如果不考虑电流效率的影响,黄铜胎上不同部位所沉积的金层的多少有一定的差异,所以黄铜胎上不同部位获得的镀层总存在着厚薄不均的现象。

2.2 表面形貌

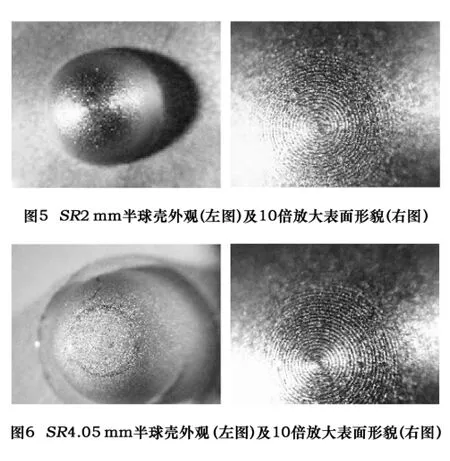

SR2 mm和SR4 mm的半球壳通过体视显微镜观察,SR4 mm的球顶位置有组织疏松现象,致密度不如金箔或金板,如图5、图6所示。由于黄铜含有锌,在溶解时快慢不一,影响金层的表面质量,镀金的铜胎采用纯铜或无氧铜效果可能会更好。在10倍放大以后,可以看到球面上有明显的加工刀纹,这是由于铜胎的球面粗糙度为Ra0.8 μm,表面刀纹直接复印到了金壳表面。因此,黄铜胎的表面粗糙度至少需要提高2至3个等级,应提高到Ra0.1~0.2 μm左右,工艺上可以考虑采用化学抛光的方式来实现粗糙度的改善。

3 结语

通过工艺验证试验表明,采用在黄铜胎上镀金的工艺手段制备薄壁金半球壳是可行的。采用该方法可以获得厚度为0.05 mm甚至更薄的半球壳,工艺操作相对简单,制造成本较低。同时,电镀沉积结合精密加工技术研究薄壁金壳的制备方法可以为薄壁壳体的制造提供一种新的技术途径。

[1]黎松强.提高化学镀金沉积速率相关因素研究[J].黄金,2007(1).

[2]周伟.微波器件化学镀金研究[J].电镀与涂饰,2003(6).

[3]刘海萍.无氰置换镀金工艺的研究[J].电镀与环保,2007(4).

[4]张勇海.铜基体镀金层大气变色机理分析及对策[J].机电元件,2011(2).

[5]陆金龙.镀金工艺应注意的几个问题[J].电镀与精饰,2010(5).