空间复杂曲面的高速走丝线切割加工技术研究*

2013-09-29申晓龙喻楠霖

申晓龙 龙 华 喻楠霖

(湖南工业职业技术学院,湖南长沙410208)

空间曲面零件是在很多领域得到广泛应用的关键零部件,其设计和制造的难度较大,对生产加工设备提出了很高的要求[1-2]。电火花线切割是利用脉冲火花放电产生局部瞬间高温蚀除材料,适用于加工各种难加工材料、复杂表面及有特殊要求的零件,广泛应用于模具制造行业[3]。

目前,国外低速走丝电火花线切割机床加工空间曲面是利用特制的锥度切割装置实现,制造成本高、价格昂贵,在国产高速走丝电火花线切割机床上并不适用,而国内电火花线切割机床利用附加装置可实现小锥度和部分空间曲面零件的加工[4-6]。

要加工大锥度复杂空间曲面零件,还需要对附加装置做深入研究。哈尔滨工业大学研制的两轴数控转摆工作台[7-8],可以带动被加工工件绕一个定轴转动的同时又绕另一个轴摆动,在电火花线切割机床上可以加工出一些形状复杂、上下表面形状异形的空间曲面零件。但利用这些装置只能实现两轴数控联动,也只能加工部分空间复杂曲面零件,其应用范围有待拓展[9-10]。

本文对高速走丝线切割空间曲面加工进行了研究,基于现有的电火花线切割加工技术,设计一套带有自动分度的数控回转台,开发出空间曲面多轴联动线切割加工系统,建立了空间曲面工件电火花线切割加工运动规律数学模型,并对几种典型运动形式进行仿真研究和样件加工试验,为解决高速走丝电火花线切割加工空间曲面的难题提供了新的思路。

1 数控回转台设计

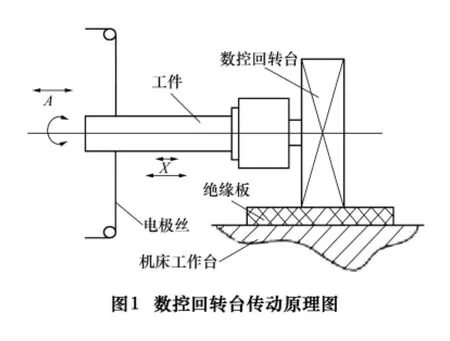

由于高速走丝线切割机床(HS-WEDM)本身结构和运动的局限性,旋转曲面加工长期以来一直是其切割的瓶颈[11]。空间曲面多轴联动线切割加工系统由一台高速走丝数控电火花线切割机床和数控回转台组成。数控回转台采用步进电动机为动力源,如图1所示,工件装夹在回转台上,如果设计将数控回转台与电火花线切割机床的原工作台配合使用,工件就可以实现1个转动和1个移动的合成运动。

2 空间曲面电火花线切割加工数学模型

要实现空间复杂曲面的线切割加工,那么所需的全部运动参数如图2所示。X、Y和Z为电极丝沿X轴、Y轴和Z轴方向上的切割运动,A、B和C分别为电极丝绕X轴、Y轴和Z轴的转动。

极坐标加工系统的基本参数为X或Y和A或B,当被加工工件轴线与Z轴平行时,A或B即转换成C,如图3所示。E为电极丝与工件轴线的距离,即偏心距;θ为电极丝与工件轴线的夹角;α为电极丝切割加工方向与工件轴线在工作台面上投影线的夹角。

选择的运动形式为∑[(±)X+(±)A+E+θ+α],此运动形式包括了极坐标加工系统所有运动参数。而其他加工系统的运动形式都可以通过上式中参数的变换得出来。为了使计算更加方便,设电极丝切割移动速度为v,工件绕其轴线旋转的角速度为ω,电极丝绕X轴的转角为φ,且有φ=ωt。建立极坐标加工系统坐标系如图4所示,电极丝与工件轴线的公垂线与工件轴线交于O点,与电极丝交于O'点,将O点作为坐标原点,OO'所在的直线作为Y轴。

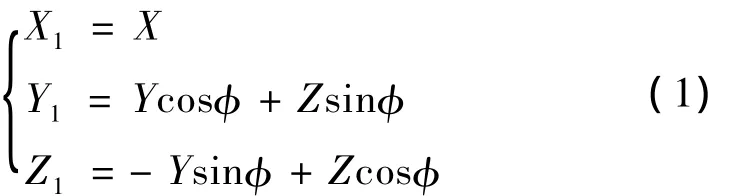

将OXYZ坐标系中的YOZ坐标面旋转φ角构成O1X1Y1Z1坐标系,其关系是:

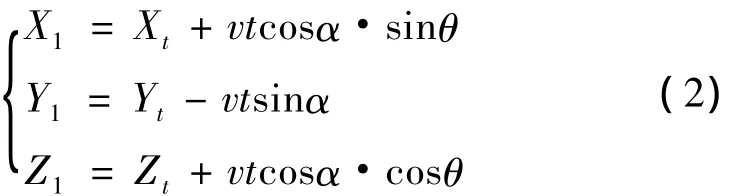

将坐标系O1X1Y1Z1的原点O1平移至Ot(vtcosα·sinθ,-vtsinα,vtcosα·cosθ)点,得到OtXtYtZt坐标系,2个坐标系之间的相互关系为

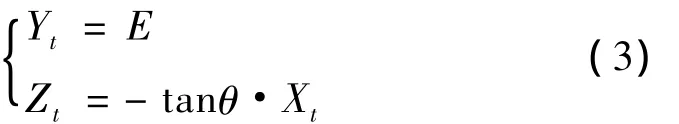

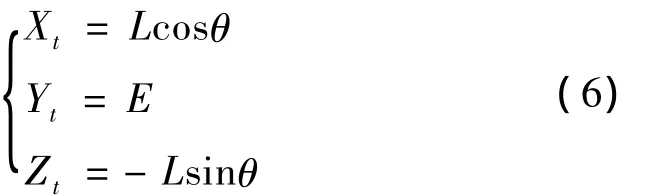

当工件以速度v进给,并以角速度ω绕其轴线旋转至t时刻,在OXYZ坐标系中相当于电极丝绕工件轴线旋转并移动,但相对于O1X1Y1Z1坐标系电极丝位置保持不变,其方程为

将式(3)代入式(2)得到电极丝在O1X1Y1Z1坐标系中的方程为

式中:θ∈[0,π/2],α∈[-π/2,π/2]。

根据电火花线切割加工原理,任何复杂直纹曲面的型面都可以通过电极丝的复合切割运动加工出来,而切割加工复杂直纹曲面的复合切割运动形式可以通过上述线切割加工运动参数来进行表达,并可以在配备了数控转摆工作台的高速走丝电火花线切割机床上加工出所需型面的工件。

3 空间曲面零件线切割加工系统仿真

3.1 仿真数学模型

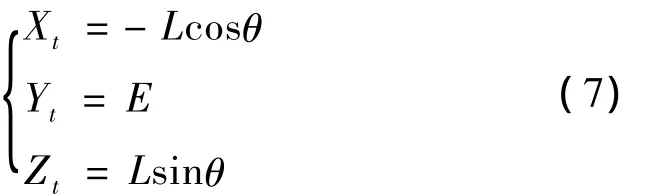

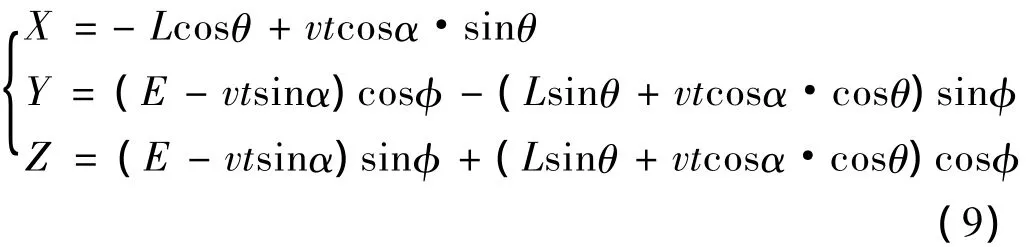

为方便编程,需对极坐标加工系统下的一般数学模型进行变换。取电极丝为定长2L,O'为其中点,设其端点为A、B,则t时刻时为At、Bt;在OtXtYtZt坐标系中,At、Bt坐标可分别表示为:

At点坐标:

Bt点坐标:

可依次通过式(2)和式(1),求出OXYZ坐标系下At、Bt的坐标:

At点坐标:

Bt点坐标:

式(8)和(9)构成了t时刻电极丝运动仿真数学模型。

3.2 仿真结果

对极坐标加工系统典型复杂曲面加工过程进行仿真模拟研究,仿真结果如图5所示。各典型复杂曲面所需的运动形式如下:图5a为正螺旋面仿真图,其运动形式为X+A;图5b为斜螺旋面仿真图,其运动形式为X+A+E;图5c为螺旋曲面仿真图,其运动形式为X+A+E+θ。

4 线切割加工试验

4.1 试验条件

(1)仪器设备

加工系统的主要试验仪器设备有DK7740B型高速走丝电火花线切割机床、PC机、PMAC板卡、ACC-8S接口板、SMD-530F驱动器、86BYGX450B-02型步进电动机及数控回转台等。

(2)数控回转台的安放数控回转台以其回转中心为基准,既可与线切割机床工作台纵向(Y向)平行放置,也可与机床工作台纵向(Y向)垂直放置。图6为数控回转工作台回转中心垂直放置时加工工件的情形。

4.2 实验结果

(1)X+A运动形式下的加工试验

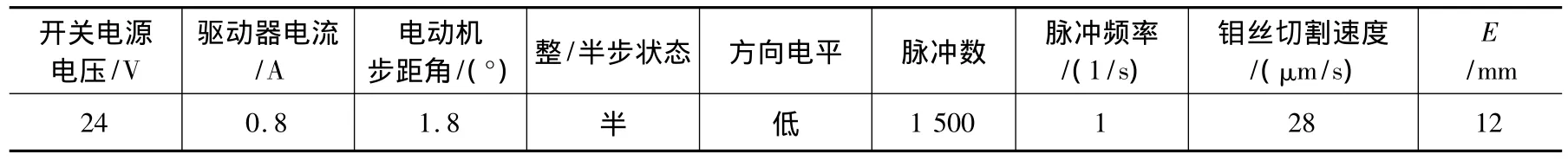

选用长度L=30 mm,直径D=4 mm的不锈钢试件,设定工作台运行参数如表1所示。

试验测量,试件与回转轴的同轴度平均误差为0.036 3 mm;在200 mm长度内,回转工作台基准面的平面度平均偏差为1.33 μm;在100 mm长度内,回转工作台基准面的垂直度平均偏差为1.33 μm。设计螺距为3 mm,加工样件如图7所示。

(2)X+A+E运动形式下的加工试验

选用长度L=30 mm,直径D=14 mm的不锈钢试件,设定工作台运行参数如表2所示。

经过测量,试件与回转轴的同轴度平均误差为0.038 3 mm;回转工作台基准面的平面度和垂直度平均偏差同前。设计螺距为10 mm,窄槽深度为0.5 mm,加工样件如图8所示。

表1 加工正螺旋面的运动参数及加工参数

表2 加工斜螺旋面的运动参数及加工参数

表3 加工螺旋曲面的运动参数及加工参数

(3)X+A+E+θ运动形式下的加工试验

选用长度L=28 mm,直径D=14 mm的不锈钢试件,设定工作台运行参数如表3所示。

试验测量比较,试件与回转轴的同轴度平均误差为0.033 3 mm;回转工作台基准面的平面度和垂直度平均偏差同前。设计螺距为5 mm,窄槽深度为0.2 mm,加工样件如图9所示。

4.3 结果分析

通过对上述各样件的检测可以看出,在形状精度方面,样件表面均形成了较为理想的加工轨迹,但在尺寸精度方面存在一定的误差。

(1)正螺旋面加工样件

设计螺距为3 mm,实际螺距为2.97 mm,加工速度为18.84 mm2/min,表面粗糙度Ra约为3.2 μm。通过与设计数据及仿真图形对比,表明实际切割加工出的曲面与仿真曲面基本一致,形状达到了预期效果,验证了在X+A运动形式下正螺旋面成形曲面加工样件的正确性。

(2)斜螺旋槽加工样件

设计螺距为10 mm,窄槽深度为0.5 mm,实测加工出的螺距为9.98 mm,窄槽深度为0.51 mm。加工速度为47.88 mm2/min,表面粗糙度Ra约为3.2 μm。通过与设计数据和仿真进行对比,所加工曲面与仿真曲面基本一致,形状达到了预期的效果,验证了在X+A+E运动形式下斜螺旋槽成形曲面加工样件的正确性。

(3)斜螺旋槽加工样件

设计螺距为5 mm,窄槽深度为0.2 mm,实际加工出的螺距为4.98 mm,窄槽深度为0.19 mm。加工速度为35.72 mm2/min,表面粗糙度Ra约为3.2 μm。通过与设计数据和仿真进行对比,所加工曲面与仿真曲面基本一致,形状达到了预期的效果,验证了在X+A+E+θ运动形式下斜螺旋槽成形曲面加工样件的正确性。

5 结语

针对高速走丝电火花线切割加工机床,设计了一种带有自动分度的多轴联动数控回转台,建立了空间曲面零件线切割加工运动规律数学模型及仿真模型,并对X+A,X+A+E和X+A+E+θ等几种典型运动形式进行了仿真研究和样件加工试验,通过将样件检测结果与设计数据进行对比,所加工样件形状及尺寸精度均达到了预期效果,验证了各种运动形式下加工模型及仿真模型的正确性,同时也满足所设计的多轴联动线切割加工系统的经济型和实用性。

[1]QU Jun.Development of cylindrical wire electrical discharge machining process and investigation of surface integrity and mechanical property of EDM surface[D].Raleigh,North Carolina:North Carolina State University,2002.

[2]胡富强,王振龙.线电极放电磨削(WEDG)技术的研究与应用[J].哈尔滨工业大学学报,2003,35(10):1172-1175.

[3]廖剑霞.复合走丝电火花线切割机床走丝方式改善加工性能的实现[J].机械科学与技术,2010,29(7):936 -939,943.

[4]韩福柱,程刚,陈希明.电火花线切割机加工自由曲面的CAD/CAM软件[J].清华大学学报,2005,45(11):1472 -1475.

[5]廖剑霞,陈浩东,黄祯祥.复合运丝型电火花线切割加工参数分析与研究[J].机械科学与技术,2008,27(1):119 -121,126.

[6]赵万生,李论.电火花线切割CAD/CAM集成系统的研究[J].电加工与模具,2001(6):9 -12.

[7]任福君,姜永成.空间曲面电火花线切割CAD/CAM系统[J].机械工程学报,2007,43(5):214 -218.

[8]任福君,刘晋春,赵万生.复杂曲面电火花线切割多轴加工计算机仿真研究[J].机械工程学报,2000,36(7):78 -85.

[9]王新荣,任福君.复杂曲面零件电火花线切割加工系统研究[J].中国机械工程,2005,16(16):1439 -1441,1446.

[10]张志风,戴月红.数控线切割机床锥度加工分析[J].模具技术,2007(2):50-52.

[11]ALI M Y,ONG A S.Fabricating micromilling tool using wire electrodischarge grinding and focused ion beam sputtering[J].The International Journal of Advanced Manufacturing Technology,2006,31(5/6):501-508.