SK7032螺杆转子磨床的设计研究*

2013-09-29余建旬田广利

周 斌 余建旬 杨 震 田广利

(汉江机床有限公司螺磨所,陕西安江723000)

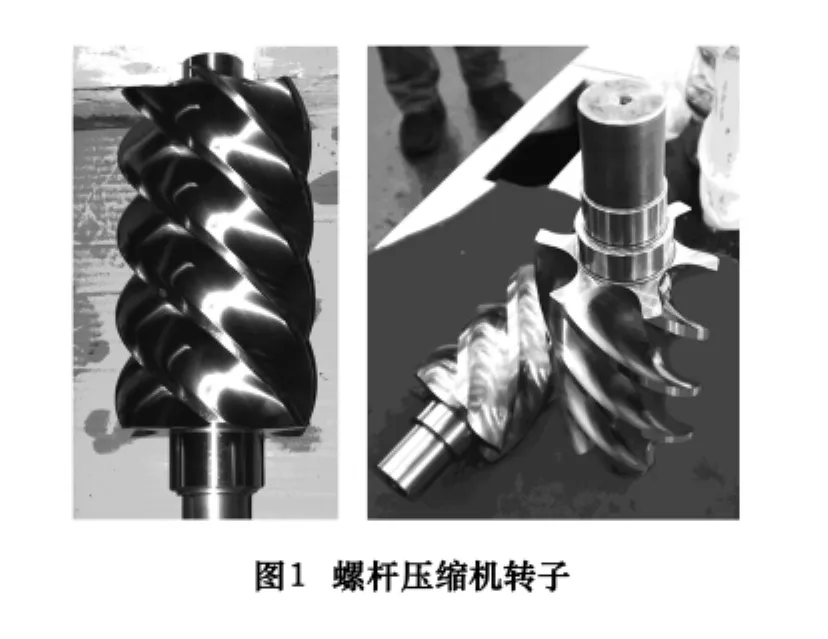

异型螺杆转子广泛应用于矿山、化工、动力、冶金、建筑、机械、制冷、轻工等行业的机械设备中,这些零件齿面形状各异,精度要求高,加工难度也较大,其中,以螺杆压缩机、冷冻机、工业泵螺杆转子精度要求最高,最具代表性。

以螺杆压缩机为例:螺杆压缩机最重要的零件就是一对相互啮合的螺旋状阴阳转子,其几何尺寸和端面齿形是压缩机性能和效率最重要的决定因素,转子间的啮合间隙,转子齿顶与机壳的内孔间隙,都是依靠转子零件加工精度来保证的。平均直径大约200 mm,间隙只要扩大0.01 mm压缩机容积效率就降低1%左右;排气端面间隙由0.03 mm增大到0.08 mm,压缩机的比功率消耗提高约1.5%。由于工艺水平的关系,国内企业一般只要求转子齿面的分度误差、导程误差及啮合副的啮合间隙,制造精度较低。

1 异型螺杆转子零件工艺分析

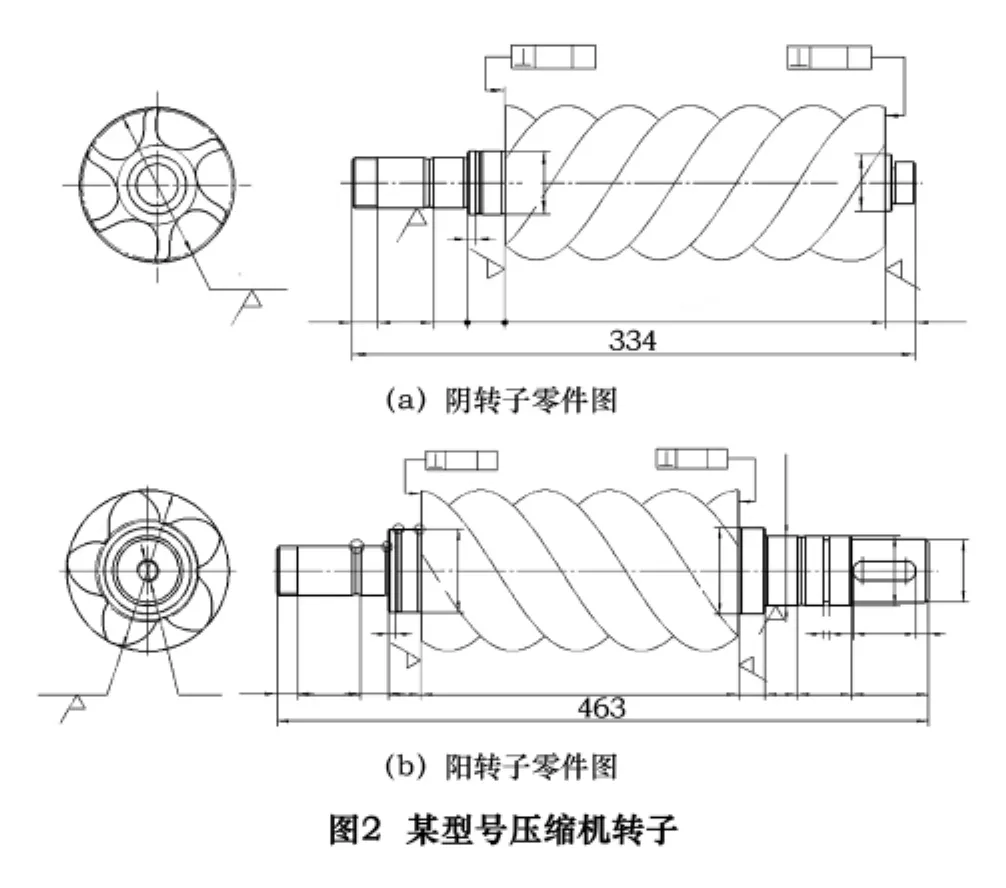

转子的齿面是复杂的三维曲面,目前多采用专用铣床铣削、滚刀切削、旋风铣削、铣削后再磨削等工艺方法。由于螺杆转子齿数少,螺旋升角大,采用铣削加工计算复杂,刀具制造要求高,加工精度低。而铣削后精密磨削的加工方法,降低了粗加工对设备及刀具的要求,能有效地提高螺杆转子的加工精度,减小转子的啮合间隙,同时可减少压缩过程中气体的泄漏。图2为某型号压缩机阴、阳转子零件加工图。

图示阴、阳转子为第三代非对称型线,端面齿曲线采用圆、椭圆、抛物线等多段曲线组成,使转子齿面由线密封改进为带密封,可提高密封效果,还有利于形成润滑油膜,减少齿面磨损,但其转子齿面为复杂空间螺旋面的加工。按照用户要求:转子齿形精度按转子端面形状检测,比较转子端面曲面坐标与理论坐标在曲面法线方向上的误差值<0.015 mm。

2 转子磨床的设计及难点

通过以上工艺要求不难看出,转子磨削属于精密复杂螺旋面加工,它有如下特点:

(1)磨削精度高,齿形要求0.015 mm以内,满足转子零件精度要求,是机床设计首先要解决的问题。

(2)磨削时接触面大,压缩机转子最大齿深要达到90 mm,砂轮最宽达120 mm,因此,磨削抗力大,主电动机功率达到数十千瓦;

(3)磨削时螺旋升角一般在45°以上,最大要达到60°,在主轴、主电动机、砂轮修整器的共同作用下,砂轮架工作时不稳定,易颠覆,保证转子零件加工时机床的刚性问题也是机床设计要解决的问题。

(4)螺杆转子磨削是缓进深切、大流量高压冷却,强力磨削,对磨具乃至整个机床提出更高的要求。

因此,我们认为数控螺杆转子磨床的精度分析及补偿方法、磨削时砂轮架、磨具的刚性及稳定性、以及砂轮主轴及机床的防护是机床设计、制造的关键环节。汉机公司传统螺纹磨削设备无法满足上述使用要求。

针对螺杆转子加工特点及以上分析,设计组在设计中抓住关键环节,强化机床刚性设计、高精度设计。

3 数控螺杆转子磨床的总体设计及结构

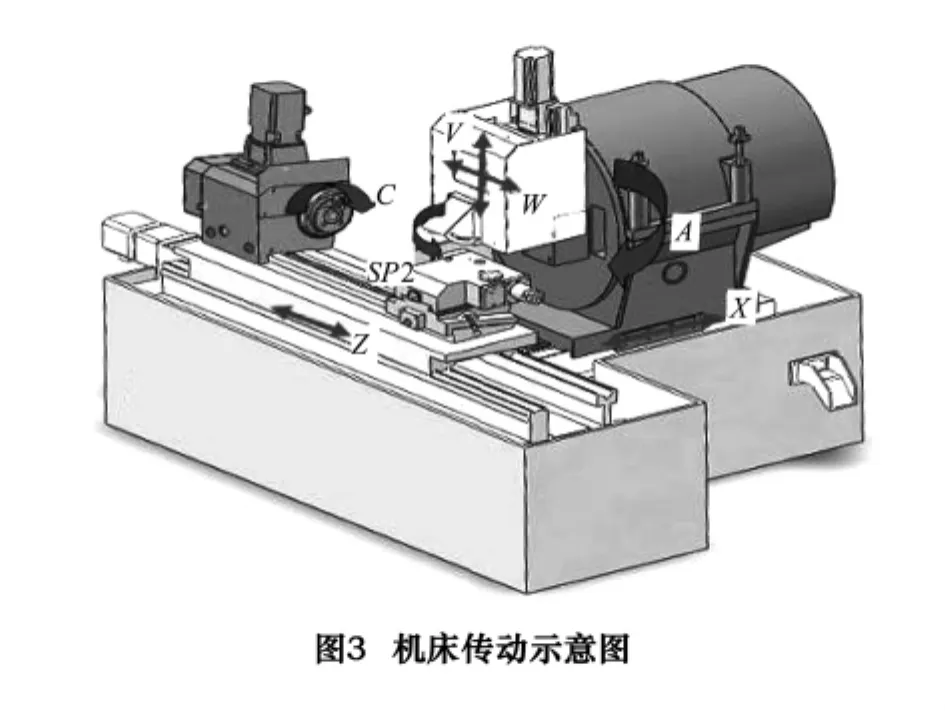

数控螺杆转子磨床的整体结构由床身、头架、尾架、砂轮架、修整器、砂轮主轴等部件组成,机床布局及传动示意图如图3所示。

该机床采用整体式T字形床身,用于支撑垫板、砂轮架、工作台(Z轴)和头架(C轴)、尾架、修整器(A轴)等部件。床身后部加装的垫板上安装砂轮架(X轴、B轴)、数控砂轮修整器(V轴、W轴)。机床由SIEMENS 840D系统控制实现八轴四联动。八轴的定义为:X轴,砂轮架进给运动;Z轴,工作台纵向运动;C轴,头架主轴回转运动;V轴,修整器滑座垂直运动;W轴,修整器拖板水平运动;A轴,修整轮主轴回转运动;B轴,砂轮架垂直平面内的回转运动;SP轴,砂轮主轴伺服回转运动。

通过配置的SIEMENS 840D数控系统拟控制头架旋转、工作台运动、砂轮架进给、修整器两个方向运动、砂轮架螺旋升角自动回转。机床八轴四联动可实现各种加工运动。采用系统的电子齿轮箱功能扩大导程范围。X、Z、V、W直线轴传动方式为交流伺服电动机驱动高精度丝杠副旋转,丝杠螺母带动相关执行元件做直线运动。绝对值式直线光栅尺反馈执行元件位置,实现闭环控制。

机床的各主要部件均安装在床身上,通过工作台与头架复合运动完成螺纹运动,工件通过夹具安装在头架上,工件回转运动(C轴)由交流伺服电动机通过联轴节驱动高精度消隙蜗轮蜗杆副回转带动工件运动,角度编码器反馈工件位置,实现闭环控制。

4 数控螺杆转子磨床的主要部件结构特点

4.1 床身

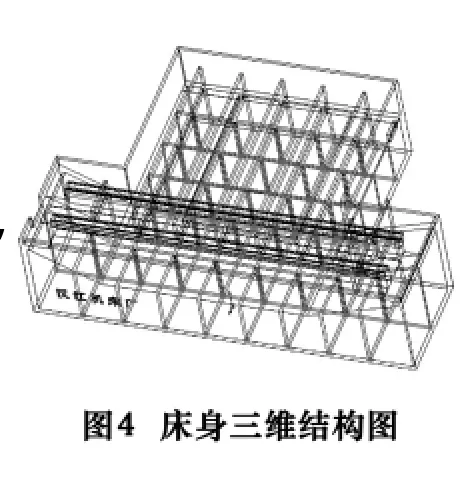

床身是机床的基础件,主要用于砂轮架、工作台、头尾架的支撑,数控螺杆转子磨床采用传统T形结构设计,使机床具有高刚度、高热稳定性和良好的抗振性等优点。在设计中对床身进行了动刚度分析和拓扑结构优化,改进了床身结构尺寸和筋板的布置形式,提高了机床的整体刚度,使机床在工作过程中产生的弯曲和扭转低阶固有频率得到提高,且振型合理如图4。

4.2 头架

数控螺杆转子磨床头架安装在工作台左侧,并且在工作台面上可调整位置,工件主轴两端采用高精度轴承支撑,伺服电动机通过高精度蜗轮蜗杆副带动主轴回转。为保持头架精度,主轴选用淬硬材料。用于分度的蜗轮-蜗杆副,采用高精度双节轴向式消隙蜗轮副结构形式,通过调节双节蜗杆之间间隙,消除蜗轮-蜗杆正、反转间隙。蜗轮-蜗杆副采用油池润滑,以提高使用寿命。工件主轴后端安装角度编码器,实现全闭环控制,提高头架旋转定位精度。图5、6为头架三维结构图。

4.3 砂轮架

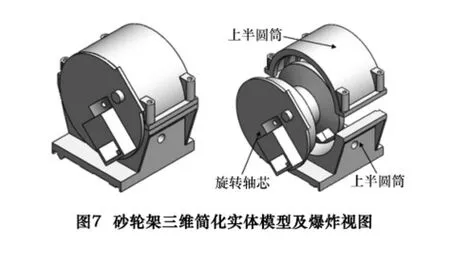

砂轮架安装在床身后部加装的垫板上,在磨削加工过程中,砂轮架的动态特性直接影响整台机床的加工性能和精度。课题研究人员以螺杆转子磨床的砂轮架方案为研究对象,利用ANSYS Workbench有限元分析软件对其进行动态特性分析,采用方案对比优选的方法优化其结构,并通过静力分析验证综合方案的可行性。所建立的砂轮架三维参数化模型如图7所示。有限元模型如图8所示。

对优化前后的砂轮架分别进行静力分析,分析结果表明,优化前后砂轮架的位移变形云图和等效应力云图没有显著差异,最大位移变形和最大等效应力都发生在砂轮修整器安装处。优化后砂轮架的最大等效应力相对原砂轮架减小了5.44 kPa,最大位移变形只增大了0.076 7 μm,砂轮架静刚度几乎不受影响。通过对砂轮架的模态分析和优化,有效提高了砂轮架以及机床的刚性。

4.4 砂轮数控修整技术

柔性砂轮数控修整技术提供了全面完成廓形的修整方法,包括常规单拐点、多拐点、渐开线及其他复杂曲线修整,也能将多种曲线柔合到一起修整。

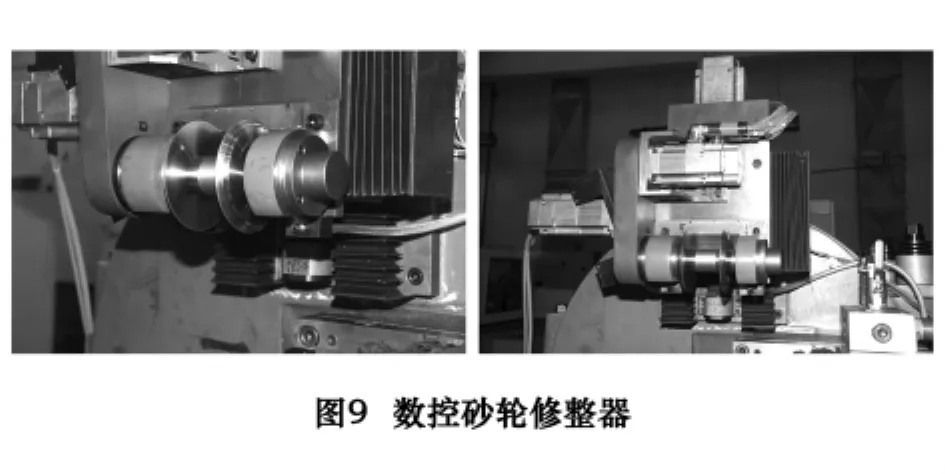

机械部分由两个伺服轴组成。由伺服电动机驱动高精度丝杠螺母系统,带动金刚碟轮做插补运动,利用包络成形修整原理实现复杂曲面的生成。图9为数控砂轮修整器。

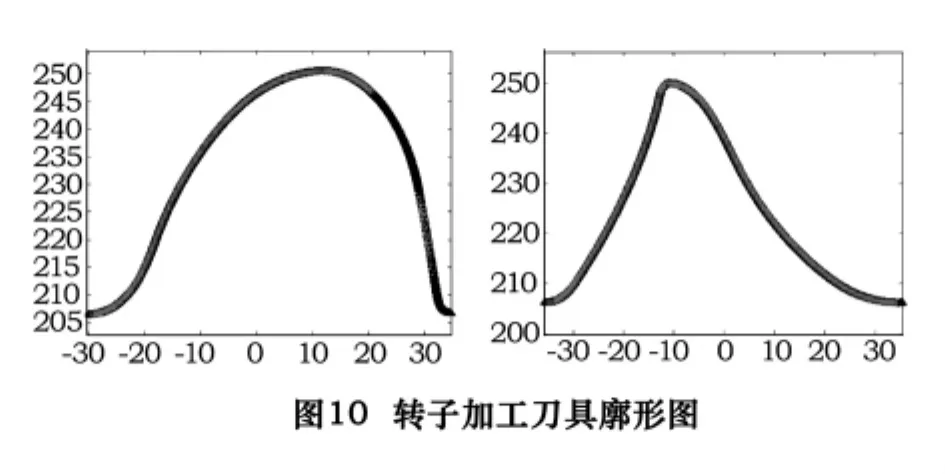

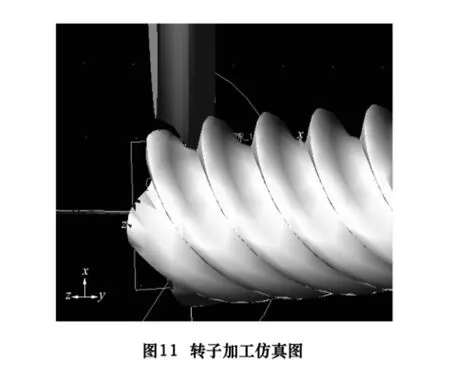

利用机床数控系统,完成变参数条件下砂轮截型的适时计算和数控修整程序的自动生成任务。为保证工件齿形精度,软件设置齿形修整校正功能,可通过调整相关参数达到合格齿形,同时在精度分析及误差补偿的基础上,逐步完善修整补偿软件。图10为转子加工刀具廓形图,图11为转子加工仿真图。

4.5 机床砂轮主轴

采用了高精度滚动轴承结构形式。滚动轴承结构形式在汉机公司已广泛用于螺纹磨床,其几何精度符合要求,并有一定的储备量,在适当的磨削工艺指导下,磨出的工件表面质量可稳定达到Ra0.2 μm。砂轮主轴转速的调节采用交流变频的方法,可实现砂轮恒线速控制。

表1 机床主要设计参数分析

表2 机床主要功能设计分析

4.6 机床的母丝杠

采用高精度的滚珠丝杠。母丝杠的支承采用进口的高精度滚动轴承,保证了工作精度和稳定性。在工作台前面装有直线光栅尺,为全闭环位置反馈元件,可校正加工工件螺距的累积误差和相邻误差。

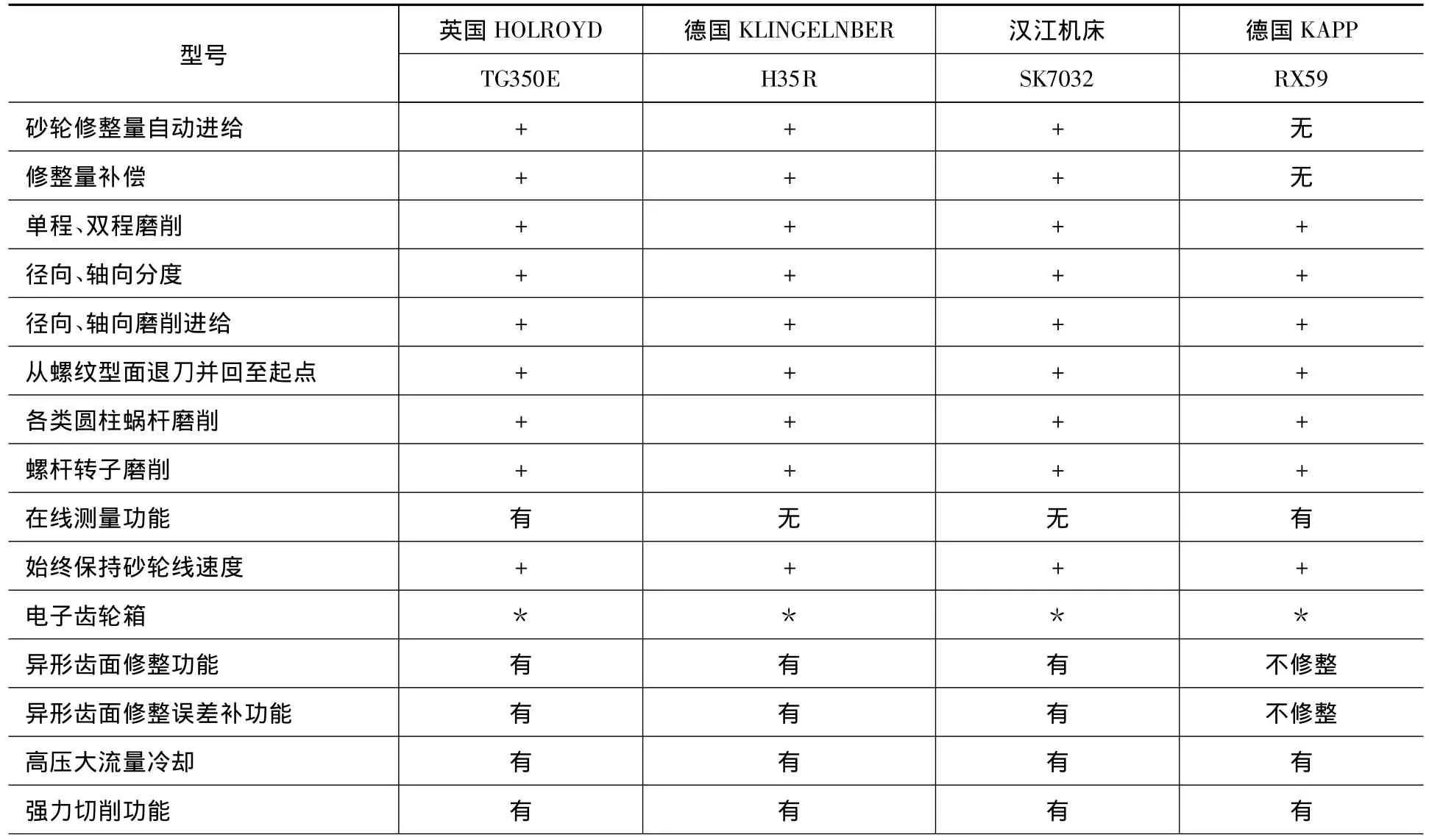

5 国外同类机床设计指标分析

数控螺杆转子磨床是国内首台套精密转子加工设备,课题设计人员设计时认真分析零件加工工艺,充分调研用户市场,仔细分析、研究了国外标杆企业相关产品的设计理念、设计参数,结合企业自身特点开发的螺杆转子精密加工设备,见表1、2。

6 结语

SK7032数控螺杆转子磨床的设计基于对工件要求及工艺的仔细分析,得出转子加工对机床功能的要求,找出机床设计的难点及要点,要突破的关键核心技术,采用虚拟仿真、误差分析建模、精度补偿技术和现场测试相结合的分析方法,从整机集成设计入手,利用现代先进制造技术、精度补偿技术,热补偿技术实现机床的功能,设计开发数控螺杆转子磨床。

螺杆转子精密加工设备——SK7032系列数控螺杆转子磨床,我国以前还不能生产,更没有成熟的产品供应市场,相关企业的产品需求完全依赖进口。SK7032系列数控螺杆转子磨床填补了国家空白,是国内首台套精密转子加工设备,目前已有十余台机床交付用户使用,加工效率和精度达到或接近国外进口机床,部分指标如加工零件表面质量超过进口机床,获得业内人士的高度评价。

[1]周斌,魏伟锋.国内外螺杆转子精密加工设备综述[J].制造技术与机床,2011(12).

[2]赵永强,李志锋、魏伟锋,等.转子磨床CNC砂轮修整器的砂轮初始修型方法研究[J].制造技术与机床,2012(6).

[3]国内首台套数控螺杆转子磨床亮相CCMT[J].机械研究与应用,2010(3).