基于ST14材料冲压工艺有限元分析应用

2013-09-29袁小江张秋菊

袁小江 张秋菊

(①无锡科技职业学院,江苏无锡214028;②江南大学,江苏 无锡214122)

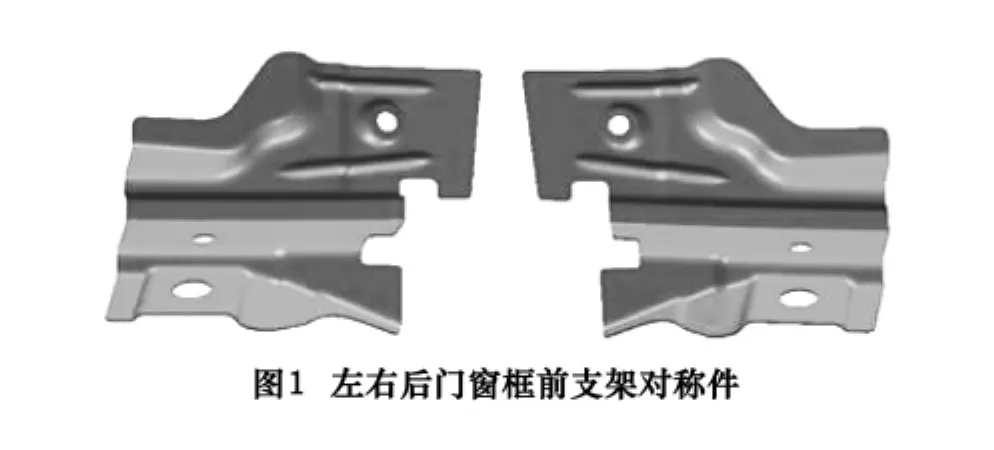

大众某型号汽车的左右后门窗框前支架对称工件如图1所示。该工件是两个具有对称性结构特点的工件,工件结构不规则,具有弯曲、拉深等工艺的复杂成形特点。工件材料为ST14,该材料属于普通结构钢的冷轧钢板(冷轧板是以热轧为原料,在室温下在再结晶温度以下进行轧制而成),屈服强度220 MPa,抗拉强度270~350 MPa,硬度约为50 HRB,Mn含量≤0.4% 、C含量≤0.08%,在冲压产品材料的使用等级中,ST14材料主要是侧重于拉深性能,属于深拉深级。ST14材料和普通低碳镀锌板相比硬度高,但是可塑性和韧性差。ST14材料相当于SPCE材料,目前国内使用的ST14材料主要以宝钢生产的为主。

1 工件冲压工艺分析

图1所示的左右后门窗框前支架工件如果只针对一个工件来分析,根据经验的冲压工艺分析可知,工件在成形过程中受单边的侧向力,容易导致材料的偏移、起皱等缺陷问题,并且这些缺陷问题比较难于解决。

根据对称性工件的结构特点,如果把对称的两个工件设置在一块材料上一起进行冲压成形,则可以使两个工件所受的单边侧向力相互抵消,一定程度上克服冲压工艺的缺陷问题,最后将整体材料的工件一切为二,得到一对对称工件。

根据上述左右后门窗框前支架工件的冲压工艺分析,该工件的冲压工艺大致可以分为:落料、成形、冲孔切边、切断、弯曲五个基本工序。两个对称工件一起进行冲压成形,这也增加了成形工序的工艺难度,基于经验设计的工件成形工艺结构能否保证工件一次性合格成形,这都给设计者较高的考验[1]。

2 基于AutoForm冲压工艺有限元分析[6]

左右后门窗框前支架工件冲压工艺的重点和难点都是成形工艺,落料、切断、弯曲等工艺相对简单些,基于经验设计基本能确保产品一次性合格。但是针对深拉深级的ST14材料的成形工艺,经验设计也很难确保产品一次性合格,如果不能一次性调试合格,这种成形模具的修改是非常困难的,也容易导致产品成本的大幅增加,并拖延产品开发的周期。所以此时需要将经验设计与优秀的AutoForm冲压工艺有限元分析软件相结合,辅助设计人员进行设计,准确地把握工件冲压工艺的缺陷问题,优化结构方案设计。

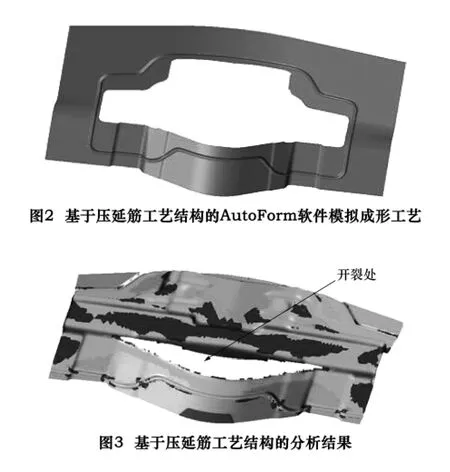

2.1 压延筋工艺结构有限元分析

根据左右后门窗框前支架对称工件成形工艺的经验分析,为防止成形过程中ST14材料过快流动而起皱,经验设计之一就是在压边圈的周边设置一圈压延筋,材料经过压延筋的工艺结构由压边圈向工件内部流动成形,起到减缓材料过快流动的作用,防止工件弯曲、拉深成形的部位材料堆积而起皱。基于压延筋工艺结构的AutoForm软件模拟成形工艺如图2所,其分析结果如图3所示。

从图3基于压延筋工艺结构的有限元分析结果来看,ST14材料很明显地在拉深成形部位出现了严重的开裂现象。虽然压延筋工艺结构有效地解决了起皱问题,但是由于压延筋使材料受到较大的摩擦阻力,不能良好地向内部补充材料而出现开裂,所以压延筋工艺结构不合理。

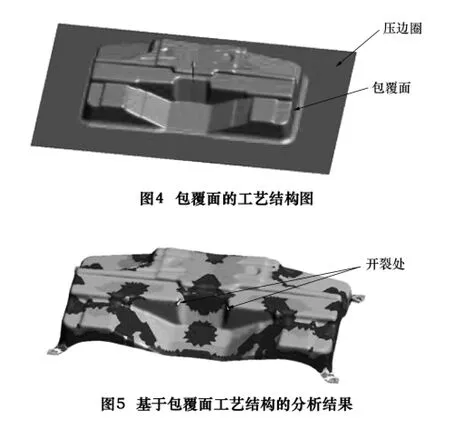

2.2 包覆面工艺结构有限元分析

根据压延筋工艺结构所产生的问题,为了既防止材料过快流动,又能一定程度减小摩擦阻力,使材料在受控的条件下成形,采用在凸模外围周边设置包覆面的工艺结构如图4所示,其分析结果如图5所示。

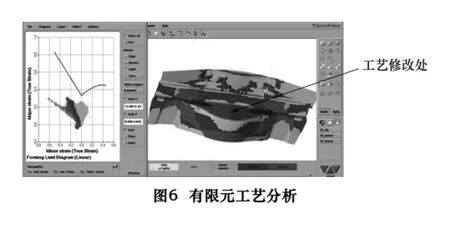

从图5基于包覆面工艺结构的有限元分析结果来看,与压延筋工艺结构相比,材料开裂现象得到了较好的控制,但是局部还有些小开裂的现象(如图5所示),小开裂对应的边缘部位材料流动不顺利,从而导致两个凸起的角部材料补充不足而开裂;该处的工艺结构与压延筋工艺结构处不同,主要是由于包覆面的工艺结构增加了工件后续切边、切断的高度,为了减小后续工艺的难点,在包覆面工艺结构的两个对称工件中间设置为规则的过渡平面。包覆面工艺结构对工件成形基本是成功的,只需再进行局部的工艺修改即可。在局部开裂的对应处设置较大的圆弧,结合压延筋工艺结构该处的优点,分析结果如图6所示。

由图6的有限元工艺分析可以看出,经过局部工艺圆角的修改后,包覆面工艺结构的冲压成形结果是良好的,相关指数都没有超出安全范围。在此冲压工艺分析的基础上,再结合经验进行模具结构的优化设计,这样能够保证模具一次性调试成功。

3 不同材料的分析比较

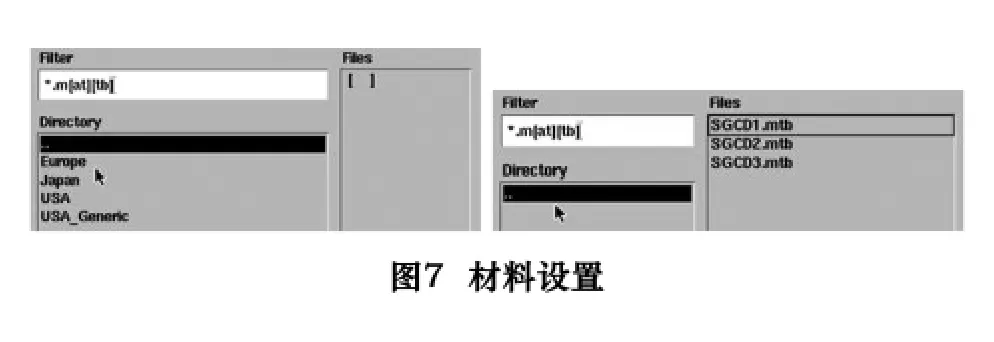

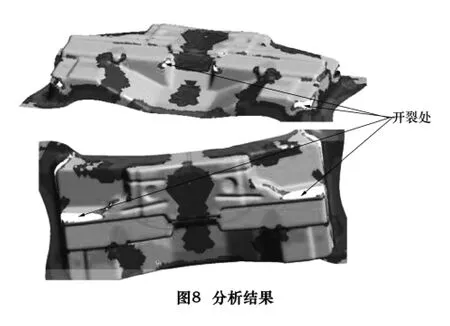

针对ST14材料的左右后门窗框前支架对称工件冲压工艺的分析,与经验结构工艺设计取得了良好的结合效果,针对ST14材料的冲压工艺参数设置也在合理范围内。为了说明这些工艺结构设置对ST14材料成形工艺的针对性,下面将左右后门窗框前支架工件设置为日本牌号材料(冲压用)SGCD1,材料设置如图7所示。按照相同的工艺条件进行冲压工艺有限元分析,分析结果如图8所示。

针对日本牌号材料(冲压用)SGCD1的分析结果,图8中材料的空白处为成形工艺中材料的开裂位置,开裂现象比较严重,开裂缺陷出现在多个位置;这说明按照ST14材料设置的工艺结构是特定的,换成其他材料则需要不同的工艺结构。

4 结语

基于AutoForm冲压工艺有限元分析软件,针对ST14材料的左右后门窗框前支架工件工艺分析,与工程设计人员的经验相结合,根据冲压成形工艺经验结构的反复修正,分析工件冲压成形工艺过程中的缺陷问题,对比不同材料相同工件的工艺结构,最终确定合理的工艺结构,从而辅助设计人员进行模具结构的优化设计,大大提高了结构设计的科学性,降低了实际生产成本。

[1]成虹,江秉华.基于CAE的某加强件冲压成形工艺分析与方案的确定[J].机械设计与制造,2007(10):130-132.

[2]李立君,周健,王智文,等.基于CAE某型汽车发动机前罩壳冲压模设计[J].工程设计学报,2009,16(6):421 -426.

[3]冯兰,蔡英文,何丹农,等.金属板料成形数值模拟的研究现状[J].塑性工程学报,2004,11(6):1 -6.

[4]夏晓峰,苏传义.汽车内饰加强板冲压工艺的制定及有限元模拟分析[J].锻压技术,2006(6):36-39.

[5]刘艳芳,施法中,冯天飞.等效拉深筋模型在板料成形数值模拟中的具体实现[J].机械工程学报,2005,45(1):114 -118.

[6]陈文琳,苗量.数值模拟在汽车覆盖件压延筋设计中的应用[J].合肥工业大学学报,2005,12(10):1547 -1551.

[7]Huang Q,Kajita S,Kaneko K,et a1.Planning walking patterns for a bipedrobot[J].IEEE Transactions on Robotics and Automa tion,2001,17(3):280-289.

[8]Makinouchi A.Sheet metal forming simulation in industry[J].Journal of Materials Processing Technology,1996,60(1 ~4):19 -26.

[9]Meinders T,Carleer B D,Geijslaers H J M,et a1.The implementation of an equivalent dread model in a finite-element code sheet metal forming[J].Journal of Material Processing Technology,1998,83:234 -244.

[10]林通,张侃,胡仁喜.AutoForm4.0钣金冲压成形分析从入门到精通[M].北京:机械工业出版社,2009.