炭/炭复合材料SiC/SiC+mullite/mullite涂层制备及其高温性能

2013-09-28李贺军史小红张正中

马 超,李贺军,史小红,张正中,吴 恒,孙 粲

(西北工业大学凝固技术国家重点实验室,西安710072)

炭/炭(C/C)复合材料具有低的密度、高的比强度和比模量,尤其是其力学性能随着温度的升高不降反升的特性,使得该材料成为航空航天领域极具应用潜力的高温工程材料,是目前研究的前沿和热点[1-2].然而,在大于500℃的有氧条件下,C/C材料会发生明显氧化,限制了其在高温氧化条件下的应用[1,3].因此,提高 C/C 复合材料的高温防氧化、抗热震性能是该材料作为高性能结构材料的前提条件.

防氧化涂层能够有效阻挡氧气与基体材料的接触,达到保护基体的目的,是C/C复合材料高温防氧化的有效途径.碳化硅(SiC)具有优异的防氧化性能以及与C/C复合材料良好的物理化学相容性,常被用作C/C复合材料多层涂层体系中的连接层或过渡层,如 SiC/MoSi2,SiC/TaSi2,SiC/ZrC,SiC/Si-W-Cr,SiC/SiC-Si-ZrB2等涂层体系[4-9].涂层的制备方法主要包括包埋法、化学气相沉积法、溶胶-凝胶法等,这些方法存在一定不足之处:化学气相沉积法,其制备涂层工艺复杂,周期长,成本高;包埋法获得的涂层厚度及均匀性难以控制,工艺重复性较差,较高的涂层制备温度对C/C复合材料基体的力学性能影响较大;溶胶-凝胶法制备的涂层存在结合力差的问题.

近年来,超音速等离子喷涂技术的发展引人注目,由于其等离子射流温度高(10 000℃),射流速度大(600 m/s以上),可喷涂材料十分广泛,并且在喷涂过程中,涂层厚度均匀可控,材料熔融充分且速度大,喷涂材料在基体表面可充分铺展,涂层结构致密,与基体的结合性能优异,可大大缩减涂层制备周期[10-11].超音速等离子喷涂法弥补了包埋法、化学气相沉积以及溶胶-凝胶等涂层制备方法的不足,是一种很具吸引力的涂层制备方法.本研究将采用超音速等离子喷涂法制备涂层体系中的外涂层.

莫来石(3A12O3·2SiO2,mullite)为铝的铝硅酸盐化合物,具有较高的熔点(1 828±10)℃以及较多优异的性能[12-13]:热膨胀系数低、与硅基陶瓷的化学相容性好、化学稳定性高、氧扩散率低、耐高温、没有晶型转变所带来的内应力集中等问题,且莫来石(4.4~5.6×10-6/℃)与SiC(4.3~5.4×10-6/℃)的热膨胀系数接近,常被用作SiC材料的防氧化保护涂层.安宇龙[14]等人采用大气等离子喷涂法在不锈钢和镍基高温合金表面制备了 mullite涂层,Giovanni Di Girolamo等人[15]采用大气等离子喷涂技术在不锈钢表面制备了mullite涂层,Kang N.Lee等人[16]采用等离子喷涂法在SiC表面制备了mullite涂层.而采用超音速等离子喷涂法制备mullite高温防氧化涂层鲜见报道.在前期研究中,制备的SiC/mullite双层涂层经1 500℃氧化98 h后失重率为2.57%,涂层失效主要是高温-室温的热震导致mullite外涂层与SiC内涂层分离,为进一步改善涂层间的结合,本研究在内外涂层间制备了SiC+mullite双相中间过渡层,最终得到SiC/SiC+mullite/mullite涂层,对SiC/SiC+mullite/mullite涂层的相组成、微观结构以及1 500℃高温防氧化、抗热震性能进行深入研究.

1 实验

1.1 涂层制备

实验所用基体试样为2DC/C复合材料,密度1.70 g/cm3,尺寸10 mm ×10 mm ×10 mm,用80#砂纸打磨棱角后清洗、烘干备用.

SiC/SiC+mullite/mullite涂层具体制备过程如下.

1.1.1 SiC内涂层制备

将硅(Si)、碳(C)等粉料按一定比例混合后作为包埋料,将C/C试样埋入包埋粉料,经氩气保护在1 800~2 200℃保温2 h,得到SiC-Si内涂层.

1.1.2 SiC-mullite过渡层制备

将SiC、mullite粉料按一定比例混合,加入一定量的粘结剂,球磨1~3 h,依次过200和300目筛,取200~300目的粉料作喷涂粉料,采用超音速等离子喷涂设备将SiC+mullite喷涂粉料喷涂到带有SiC内涂层的C/C复合材料试样表面,获得SiC+mullite过渡层,喷涂SiC+mullite混合粉料采用的工艺参数如表1所示,其中,I为电流,U为电压,P(Ar)为氩气压强,v(Ar)为氩气流量,P(H2)为氢气压强,v(H2)为氢气流量,v为供粉率,d为喷涂距离.

表1 SiC和mullite混合粉料喷涂工艺参数

1.1.3 mullite外涂层制备

本实验所用设备为HEPJet-100超音速等离子喷涂设备和SSX-8-18型硅钼棒加热炉.

将mullite粉料加入一定量的粘结剂后球磨1~3 h,依次过200和300目筛,取200~300目的粉料作喷涂粉料,采用超音速等离子喷涂设备将mullite喷涂粉料喷涂到SiC/SiC+mullite涂层表面,最终获得SiC/SiC+mullite/mullite涂层,喷涂mullite工艺参数如表2所示.

表2 mullite粉料喷涂工艺参数

最后,将SiC/SiC+mullite/mullite涂层试样放入高温氧化炉进行热处理:温度1 500℃,时间1~2 h.

1.2 氧化热震实验

所用设备为DQ2017A型抗热震试验炉.将SiC/SiC+mullite/mullite涂层试样装进Al2O3坩埚中,再放入抗热震试验炉中,进行1 500℃恒温氧化实验.氧化一定时间后,将装有试样的坩埚从高温炉中取出并冷却至室温,用分析天平测出试样的质量.试样在实验中将进行多次加热-冷却循环,按下式计算试样的氧化失重率.

式中:ΔW%试样的氧化失重率;m0为试样氧化前的质量,g;m1为试样氧化后的质量,g.

将SiC/SiC+mullite/mullite涂层试样装进Al2O3坩埚中,再放入抗热震试验炉1 500℃保温5 min,然后取出试样在室温下冷却5 min,称重后再快速放入氧化炉中保温5 min,依次重复以上热循环试验,每热震5次对试样称重一次,并计算失重率.

1.3 涂层微观结构分析

采用X'Pert PRO型X射线衍射分析仪对涂层进行物相分析;使用VEGA TS5136XM型扫描电镜对涂层进行微观形貌分析.

2 结果与讨论

2.1 涂层微观结构

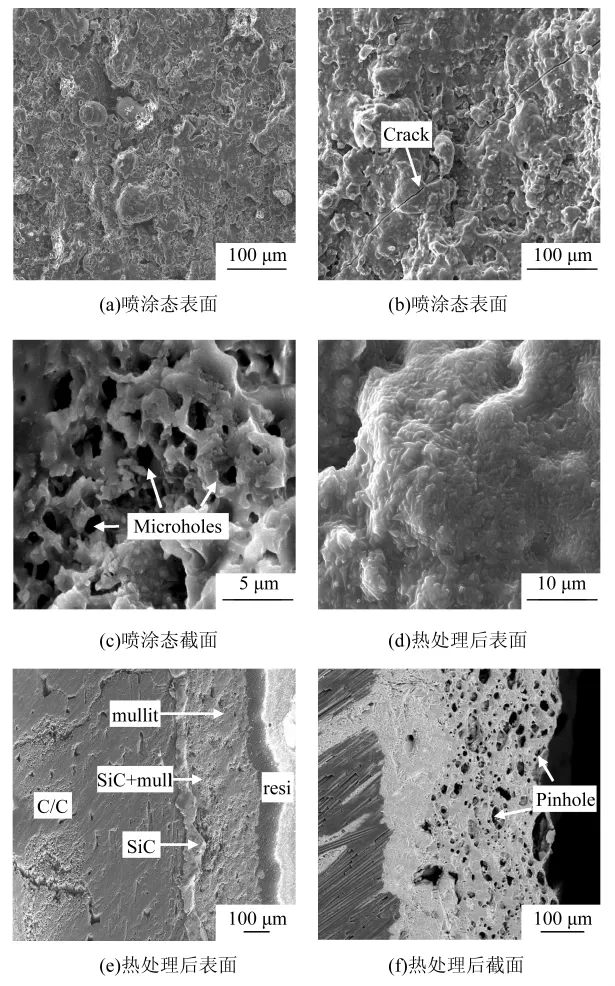

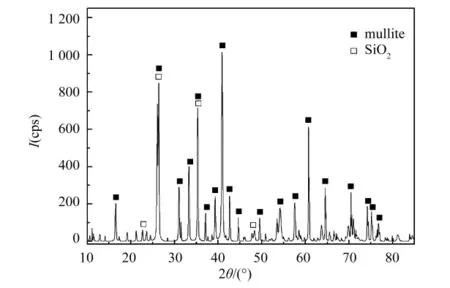

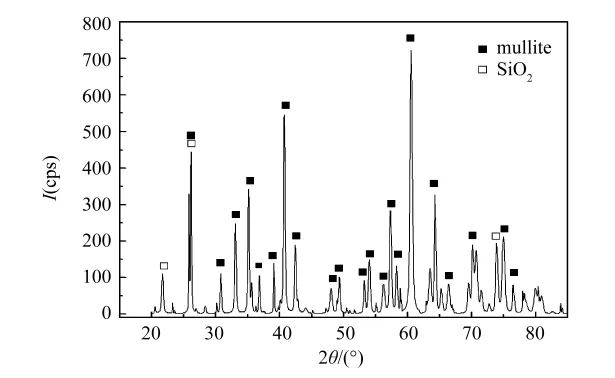

图1(a)为SiC/SiC+mullite/mullite涂层试样热处理前的X射线衍射谱图,可以看到,喷涂态涂层主要由mullite非晶相组成,只发现少量mullite和SiO2晶体峰.这是由于在喷涂过程中,喷涂粉料会经历从高温到室温的急冷过程,到达基体表面的液滴还未来得及完全结晶便冷却凝固形成大量玻璃相,因而喷涂后的涂层组成主要为非晶相[15].非晶mullite的存在不利于涂层的抗热震性能[16-17],原因是其在热震过程中的再结晶会产生相变应力导致涂层开裂.为得到晶态mullite涂层,对喷涂后的涂层进行了1 500℃空气气氛下保温1~2 h的热处理.图1(b)为涂层试样热处理后的X射线衍射谱图;热处理后,涂层XRD结果中出现了大量的mullite晶体峰,说明在热处理过程中,mullite非晶相经历了结晶过程,形成mullite晶体.

图1 SiC/SiC+mullite/mullite涂层XRD分析结果

图2为SiC/SiC+mullite/mullite涂层试样热处理前后的表面及截面微观形貌照片.喷涂态的涂层完整、致密,涂层表面呈铺展状态,这是喷涂过程中高温熔融粉料液滴快速到达基体表面后受到较大冲击力作用形成的(图2(a)).涂层的微观结构较为疏松,呈多孔状,这会为高温氧化环境下氧气进入基体提供路径,不利于涂层的防氧化性能(图2(b)).涂层截面形貌(图2(c))显示涂层总厚度约为220~250 μm,涂层之间以及涂层与基体结合紧密,无贯穿性裂纹等明显缺陷存在.经过热处理后,涂层表面出现了微观裂纹,这是由于在热处理过程中,涂层试样会经历一次1 500℃~室温的热震过程,涂层中的热应力作用导致微裂纹的产生,如图2(d)所示.在高温氧化环境下,涂层中SiC氧化生成SiO2玻璃,能够有效愈合涂层中的微裂纹,因此,少量微裂纹的存在不会影响涂层的防氧化性能,涂层整体仍然较为致密.热处理后涂层的表面形貌显示涂层中形成了大量的棒状mullite晶体,且涂层微观结构比热处理前(图2(b))更加致密,说明在热处理过程中,非晶mullite结晶并长大,填充了原来的微孔,这样更能有效阻碍氧气扩散进入基体,提高了涂层防氧化性能.从图2(f)可以看到,热处理后涂层中出现了少量微孔,这是由于喷涂是在大气环境下进行的,喷涂过程中熔融的粉料不可避免地夹带杂质到涂层中,而喷涂粉料制备时加入了少量粘结剂,某些杂质在1 500℃高温下挥发逸出,从而在涂层中留下微孔.微孔的存在,为氧气在高温下快速扩散进入涂层内部提供了路径,使得氧化初期SiC内涂层发生氧化.

图2 SiC/SiC+mullite/mullite涂层试样1 500℃热处理前后表面及截面

2.2 涂层的防氧化性能

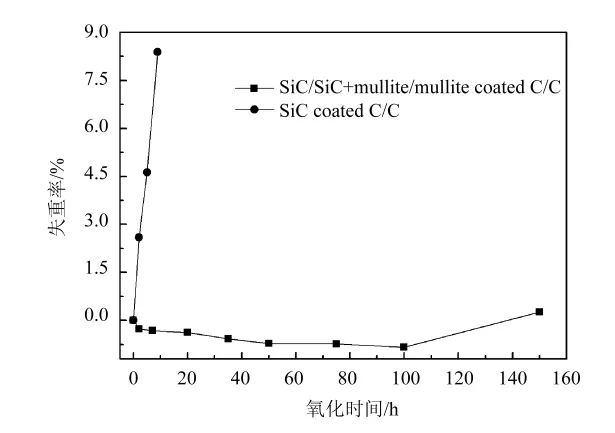

图3为SiC涂层试样及SiC/SiC+mullite/mullite涂层试样在1 500℃空气中恒温氧化失重曲线.单一SiC涂层试样经过1500℃恒温氧化9 h后,失重率很快达到 8.38%;而 SiC/SiC+mullite/mullite涂层试样氧化150 h后,失重率仅为0.26%,与前期研究制备的SiC/mullite双层涂层相比,防氧化性能有了较大程度提高.这是由于制备SiC+mullite双相中间过渡层能够缓解SiC内涂层与mullite外涂层间的热膨胀系数差异,有效改善了内外涂层间的结合,提高了涂层的抗热震性能,从而表现出更优异的防氧化性能.而仝珂等采用采用原位生成法在SiC涂层C/C复合材料表面制备的mullite-Si-Al2O3涂层在1 500℃恒温氧化75 h后失重率为4.6%[18];黄剑锋等采用包埋法制备的 SiC-Al2O3-mullite涂层经1 500℃恒温氧化130 h后失重率接近2%[19],其利用水热电泳沉积法在SiC涂层C/C复合材料表面制备的mullite涂层在1 500℃恒温氧化172 h后失重率为1.65%[19];因此,采用超音速等离子喷涂技术制备的mullite涂层显示出较好的防氧化性能.采用原位生成法[18]和包埋法[19]制备的外涂层中引入了Si或SiC等高温易氧化相,其氧化产物SiO2能够部分弥合涂层裂纹,但SiO、CO、CO2等气体产物挥发也会破坏外涂层的完整性,从而影响涂层长时间防氧化性能;利用水热电泳沉积法[20]制备的mullite外涂层,其相组成为单一mullite相,但由于其制备温度较低,涂层主要以颗粒相组成并存在一定量的微孔,这为高温下氧气快速进入涂层内部提供了通道,本文制备的mullite外涂层更为致密,因此,采用超音速等离子喷涂法制备mullite涂层具有一定的优势.

图3 SiC涂层试样与SiC/SiC+mullite/mullite涂层试样

根据氧化失重曲线,SiC/SiC+mullite/mullite涂层试样氧化过程大致分两个阶段:增重阶段和失重阶段.氧化初始阶段(0~100 h),氧气通过涂层中的微孔等缺陷进入到涂层内部,发生以下反应:

图4为涂层试样氧化后的XRD谱,SiO2相的存在证实了反应(1)、(2)的发生.SiC的氧化导致涂层试样重量增加,由于生成的SiO2在高温下形成玻璃相,SiO2玻璃具有低的氧扩散系数和一定流动性,能够起到封填mullite涂层裂纹的作用,同时mullite具有低的氧扩散系数和较好的耐高温性能[12-13],因此,涂层有效地阻碍了氧气在涂层中的扩散,防止了基体的氧化.随着氧化时间的增加,生成的SiO2不断增多,当氧化时间至100 h时,涂层试样增重率达到0.83%.因此,涂层试样的增重阶段是由氧气在涂层中的扩散所决定的.当氧化进一步进行,SiO2玻璃相的粘度降低[18,21],而随着 CO 和 CO2气体不断逸出挥发,气压增大,进而冲破SiO2玻璃相的阻碍,导致涂层中气孔(图5(c))、微裂纹等缺陷的进一步增多,最终导致涂层中出现难以愈合的缺陷,这些缺陷为氧气扩散进入基体提供了通道,从而使涂层试样表现为快速失重.

图4 SiC/SiC+mullite/mullite涂层试样1 500℃氧化后XRD谱

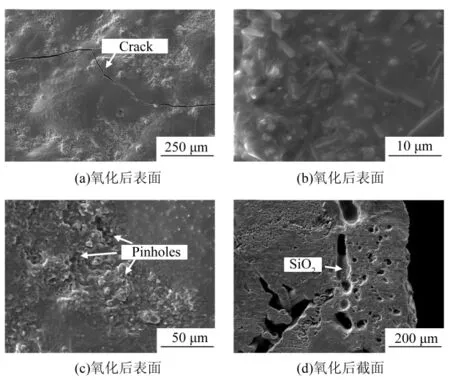

图5为SiC/SiC+mullite/mullite涂层试样1 500℃氧化150 h后的表面及截面SEM照片.

图5 SiC/SiC+mullite/mullite涂层试样1 500℃氧化后表面及截面SEM照片

由图5(a),涂层表面有裂纹的产生,且裂纹沿涂层鼓起处延伸扩展,沿裂纹处还可观察到溢出的SiO2.由于SiC内涂层氧化不断产生挥发性气体,当涂层内气体蒸气压足够大时会引起涂层表面凸起,而试样称重时需要从高温炉内取出冷却,经历多次1 500℃ ~室温的热震,涂层沿凸起处容易产生裂纹.由图5(b),mullite晶体尺寸由氧化前的1 ~2 μm(图 2(e))长大为 5 ~10 μm,证明氧化过程中,mullite晶体不断长大.由图5(d)可知,SiC涂层几乎被消耗完毕,基体与mullite涂层之间只能观察到SiC氧化生成的SiO2.当涂层中的SiO2难以愈合mullite涂层中的裂纹等缺陷时,氧气就会通过这些缺陷迅速扩散至基体,基体一旦被氧化涂层试样便快速失重.

2.3 涂层的抗热震性能

图6为SiC/SiC+mullite/mullite涂层试样1 500℃ ~室温热震15次失重曲线.涂层试样热震15次后,失重率仅为0.25%,显示出较好的抗热震性能,这进一步证明SiC+mullite中间过渡层的存在改善了内外涂层间的热失配,减少了涂层经历高温~室温过程时产生的热应力,更利于涂层的完整性.热震5次之后,试样失重率呈线性增长,这是由于热震时,涂层中会产生热应力导致裂纹的产生,而涂层氧化时间短,生成的SiO2不足以愈合涂层的裂纹等缺陷,这为氧气进入涂层内部提供了路径.

图6 SiC/SiC+mullite/mullite涂层试样1 500℃~室温热震失重曲线

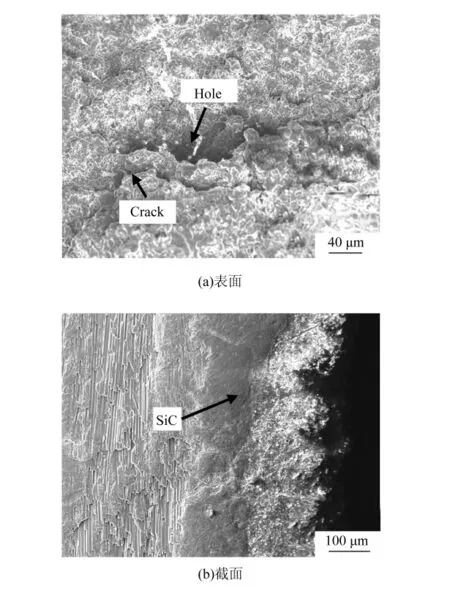

图7为涂层试样热震15次后表面XRD衍射谱图.热震后,涂层仍以mullite为主相,同时有少量SiO2相存在,与恒温氧化后XRD结果(图4)相比,其峰值较低,说明只有较少的SiC发生了氧化.图8为SiC/SiC+mullite/mullite涂层试样热震后的SEM照片.由图8(a)可见,涂层表面出现了裂纹和较大孔洞;由图8(b)可以看到,涂层热震后结构仍较完整,无贯穿性裂纹,说明涂层与基体结合良好,与图5(d)相比,SiC内涂层仍较完整,未发生明显氧化.1 500℃ -室温热震15次热震后,涂层仍能对基体提供有效保护,试样未被严重氧化,失重率较低.

图7 SiC/SiC+mullite/mullite涂层试样1 500℃~室温热震15次后表面XRD谱

图8 SiC/SiC+mullite/mullite涂层试样热震15次后表面及截面SEM照片

3 结论

1)采用包埋法、超音速等离子喷涂法相结合,在C/C复合材料表面制备了SiC/SiC+mullite/mullite防氧化涂层,涂层与基体以及内外涂层之间结合紧密;

2)SiC/SiC+mullite/mullite涂层试样经1 500℃恒温氧化150 h后,失重率为0.26%,经1 500℃ ~室温热震15次后失重率为0.25%,表现了优异的防氧化、抗热震性能.

3)涂层轻微失重的原因,主要是涂层中产生了不可愈合的裂纹等缺陷,为氧气扩散进入涂层内部提供了途径.

[1]李贺军,薛 晖,付前刚,等.C/C复合材料高温抗氧化涂层的研究现状与展望[J].无机材料学报,2010,25(4):337-343.LI He-jun,XUE Hui,FU Qian-gang,et al.Research status and prospect of anti-oxidation coatings for carbon/carbon composites[J].Journal of Inorganic Materials,2010,25(4):337-343.

[2]LABORDE P,TOSON B,ODUNLAMI M.High temperature damage model for carbon-carbon composites[J].European Journal of Mechanics A/Solids,2011,30(3):256-268.

[3]FENG Tao,LI He-jun,FU Qian-gang,et al.High-temperature erosion resistance and aerodynamic oxidation mechanism of multi-layer MoSi2–CrSi2–Si/SiC coated carbon/carbon composites in a wind tunnel at 1873 K[J].Carbon,2012,50:2171-2178.

[4]YANGXin,ZOU Yan-hong,HUANG Qi-zhong,et al.Influence of preparation technology on the structure and phase composition of MoSi2-Mo5Si3/SiC multicoating for carbon/carbon composites[J].Journal of Materials Sciences and Technology,2010,26(2):106-112.

[5]ZHANG Yu-lei,LI He-jun,YAO Xi-yuan,et al.C/SiC/MoSi2-Si multilayer coatings for carbon/carbon composites for protection against oxidation[J].Corrosion Science,2011,53(6):2075-2079.

[6]SHI Xiao-hong,ZENG Xie-rong,LI He-jun,et al.TaSi2Oxidation protective coating for SiC coated carbon/carbon composites[J].Rare Metal Materials and Engineering,2011,40(3):0403-0406.

[7]LI Zhao-qian,LI He-jun,LI Wei,et al.Preparation and ablation properties of ZrC–SiC coating for carbon/carboncomposites by solid phase inflltration[J].Applied Surface Science,2011,258(1):565-571.

[8]QIANG Xin-fa,LI He-jun,ZHANG Yu-lei,et al.Microstructure and anti-oxidation property of Si–W–Cr coating for SiC coated carbon-carbon composites[J].Journal of Alloys and Compounds,2011,509(25):L249–L253.

[9]YAO Xi-yuan,LI He-jun,ZHANG Yu-lei,et al.A SiC-Si-ZrB2multiphase oxidation protective ceramic coating for SiC-coated carbon/carbon composites[J].Ceramics International,2010,doi:10.1016/j.ceramint.2011.10.047.

[10]王海军,谢兆钱,郭永明,等.高效能超音速等离子喷涂粒子特性及涂层特点[J].中国表面工程,2010,23(3):84-88.WANG Hai-jun,XIE Zhao-qian,GUO Yong-ming,et al.Characteristic of high efficiency supersonic plasma spraying particles and coatings[J].China Surface Engineering,2010,23(3):84-88.

[11]WU Heng,LI He-jun,MA Chao,et al.MoSi2-based oxidation protective coatings for SiC-coated carbon/carbon composites prepared by supersonic plasma spraying[J].Journal of the European Ceramic Society,2010,30(15):3267-3270.

[12]SESHA Varadarajan,ARUN K,VINOD K Pattanaik.,et al.Mullite interfacial coatings for SiC fibers[J].Surface and Coatings Technology,2001,139(2-3):153-160.

[13]SCHNEIDER H,SCHREUER J,HILDMANNB.Structure and properties of mullite-A review[J].Journal of the European Ceramic Society,2008,28(2):329-344.

[14]安宇龙,刘 光,侯国梁,等.大气等离子喷涂制备莫来石涂层的性能[J].材料导报,2011,25(1):36-39.AN Yu-long,LIU Guang,HOU Guo-liang,et al.Characteristics of mullite coatings prepared by air plasma spraying[J].Materials Review,2011,25(1):36-39.

[15]GIROLAMO Giovanni Di,BLASI Caterina,PILLONI Luciano,et al.Microstructural and thermal properties of plasma sprayed mullite coatings[J].Ceramics International,2010,36(4):1389-1395.

[16]LEE Kang N,MILLER Robert A,JACOBSON Nathan S.New generation of plasma-sprayed mullite coatings on silicon carbide[J].Journal of the American Ceramic Society,1995,78(3):705-710.

[17]潘 牧,罗志平,南策文,等.等离子喷涂莫来石涂层相变研究[J].武汉工业大学学报,2000,22(5):1-4.PAN Mu,LUOZhi-ping,NAN Ce-wen,et al.Phase transformation in mullite coating prepared by plasma spraying[J].Journal of Wuhan University of Technology,2000,22(5):1-4.

[18]仝 珂,李贺军,史小红,等.C/C复合材料SiC/mullite-Si-Al2O3复合涂层微观结构及防氧化性能研究[J].固体火箭技术,2009,32(2):226-229.TONG Ke,LI He-jun,SHI Xiao-hong,et al.Investigation on microstructure an oxidation resistance of SiC/mullite-Si-Al2O3coating for carbon/carbon composites[J].Journal of Solid Rocket Technology,2009,32(2):226-229.

[19]HUANG Jian-feng,ZENG Xie-rong,et al.Oxidation behavior of SiC–Al2O3-mullite multi-coating coated carbon/carbon composites at high temperature[J].Carbon,2005,43(7):1580-1583.

[20]HUANG Jian-feng,YANG Qiang,YANG Ting,et al.Microstructure and anti-oxidation property of mullite oxidation protective coating prepared by hydrothermal electrophoretic deposition for SiC–C/C composites[J].Surface & Coatings Technology,2011,205(21-22):5077–5082.

[21]ZHANG Yu-lei,LI He-jun,FU Qian-gang,et al.An oxidation protective Si–Mo–Cr coating for C/SiC coated carbon/carbon composites[J].Carbon,2008,46:179-182.