抽芯对H96薄壁矩形波导管绕弯成形回弹的影响

2013-09-28刘郁丽

张 凯,刘郁丽,杨 合

(西北工业大学凝固技术国家重点实验室,西安710072)

现代微波通讯技术的发展对矩形波导管弯曲件尺寸精度要求日益提高.薄壁矩形管绕弯成形全过程包括:弯曲过程、抽芯过程和回弹过程.回弹是零件在成形过程完成后弹性应变能释放和应力应变重新分布的弹性卸载过程,弯曲、抽芯过程结束后管坯的应力应变状态决定了回弹量的大小.由于对矩形管弯曲卸载后回弹量难以进行准确预测,一方面使得实际弯曲角与理论弯曲角存在偏差,从而影响矩形波导管和其他部件的装配和空间布局;另一方面使得实际管截面尺寸与理论管截面尺寸存在偏差进而影响微波在矩形管内的信号传输[1].不同的芯棒与管坯摩擦、抽芯次数、抽芯速度会影响抽芯后管坯的应力应变状态,从而对回弹量产生影响.弹性模量随塑性变形的进行,在一定范围内会发生变化,如果仍采用不变的弹性模量来计算回弹,所得的结果与实际情况就会有较大的偏离[2].因此,有必要在薄壁矩形管绕弯成形回弹建模中考虑弹性模量随塑性变形的变化,研究抽芯过程对薄壁矩形管回弹的影响.

目前,国内外学者针对考虑弹性模量变化的回弹预测、矩形管回弹和芯棒参数、抽芯过程对薄壁圆管回弹影响已进行了大量的研究工作.Morestin等[3]通过实验研究发现弹性模量随塑性变形的进行而减小,并利用自行开发的软件将弹性模量的变化引入薄钢板冲压成形回弹预测模拟中,得到的模拟结果更接近实验值.本研究室董文倩[4]建立了考虑弹性模量变化的3A21铝合金薄壁矩形管绕弯成形回弹预测模型,并通过试验验证了模型的可靠性,得出考虑弹性模量变化可以提高回弹预测精度.Chatti[5]等在对板料弯曲回弹预测中考虑了弹性模量随塑性变形的变化规律和非线性弹性卸载对回弹预测的影响,所得模拟结果更接近试验值,研究认为提高回弹预测精度,在对板料弯曲成形进行数值模拟时应考虑弹性模量随塑性变形的变化.金朝海等[6]采用 Pam-Stamp2000对中空矩形截面铝型材AA6082转臂式拉弯成形过程进行了数值模拟,研究了预拉和补拉对回弹的影响规律.詹梅等[7]建立了T14976-94不锈钢管弯曲和回弹有限元模型,研究了芯棒与管坯间隙对弯曲回弹角的影响,研究表明,随芯棒与管坯间隙增大,回弹角增大.郑晨阳[8]等基于DYNAFORM建立了大直径5A03防锈铝管有芯弯曲有限元模型,研究发现随芯棒伸出量的增大,回弹角减小.谷瑞杰等[9-10]系统研究了1Cr18Ni9Ti不锈钢薄壁圆管弯曲回弹全过程变形规律,并对抽芯过程、回弹过程的切向应力应变变化进行了分析,研究发现抽芯过程中弯管切向应力总体卸载,考虑抽芯时弯管总回弹角应比不考虑抽芯时小很多.

与圆管弯曲相比,矩形管由于形状的特殊性,四边棱线会阻碍弯曲过程中的材料流动,使应力应变状态更加复杂,因此,不能直接应用薄壁圆管的抽芯回弹规律,而关于薄壁矩形波导管抽芯回弹的研究尚未见到相关文献报道.为此,本文基于ABAQUS平台建立了考虑弹性模量变化的H96薄壁矩形管绕弯成形回弹预测模型,模拟分析了抽芯过程对薄壁矩形管弯曲回弹的影响规律,旨在提高薄壁矩形管绕弯成形回弹预测精度,并为抽芯参数的合理选取提供参考.

1 回弹量的描述

1.1 弯曲角回弹描述

薄壁矩形管弯曲抽芯结束后,弯曲角度发生了改变,如图1所示,弯曲角由卸载前的θ变为卸载后的θ′,弯曲角的回弹量Δθ可用式(1)求得

图1 弯曲角度回弹量

1.2 截面尺寸回弹描述

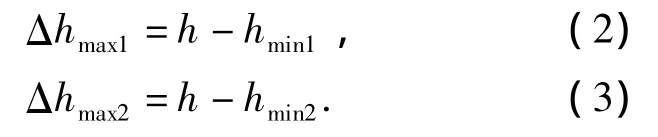

薄壁矩形管抽芯前后截面尺寸将发生变化,其差值即为截面尺寸回弹量.由于弯曲过程中沿宽度方向截面尺寸变化不大,因此,只研究沿高度方向的尺寸变化.矩形管抽芯前后的截面尺寸变化示意图如图2所示.抽芯前、后最大截面高度变化量(Δhmax1)和(Δhmax2)分别为

式中:h为截面原始高度;hmin1为抽芯前最小截面高度;hmin2为抽芯后最小截面高度.则截面高度的回弹量(δ)为

图2 矩形管抽芯前后截面尺寸变化示意图

2 H96薄壁矩形管绕弯成形回弹预测模型的建立

根据弯曲成形与回弹过程在应力应变变化上的差异,需要对成形和回弹过程分别建立有限元模型.弯曲和抽芯过程是动态过程,采用动态显式算法计算,稳定性好、效率高,而回弹是静态过程,采用静态隐式算法计算收敛性好、效率高.

2.1 弯曲成形过程有限元建模

2.1.1 材料模型建立

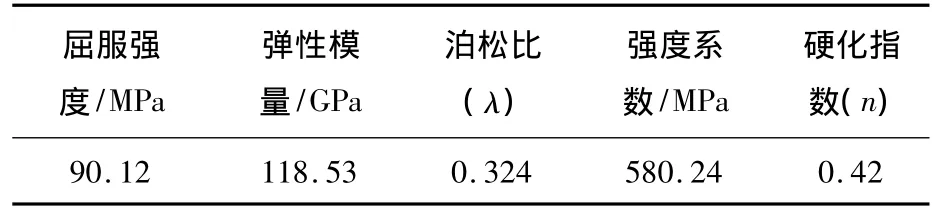

首先,通过单向拉伸试验获得了H96薄壁矩形管材料基本的力学性能参数,如表1所示.

表1 H96薄壁矩形管力学性能参数

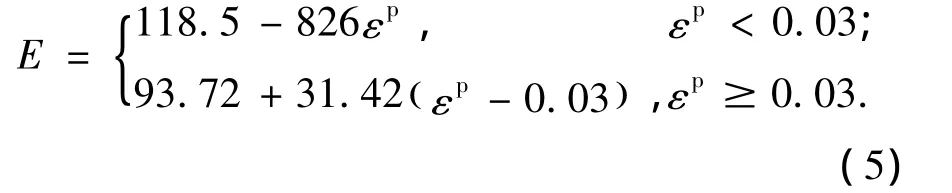

为进一步获得H96薄壁矩形管弹性模量随塑性变形的变化规律,采用反复卸载加载试验[11-12]获得了H96薄壁矩形管的反复卸载加载应力应变曲线.分别对各弹性阶段的应力应变曲线进行线性回归计算,得到不同塑性应变下各个弹性模量值如图3所示,可以看出:初始塑性变形时弹性模量随塑性变形的增加下降较快,当下降到93.72 GPa时,弹性模量随塑性变形的增加不再减小,反而略有增大,但仍远小于初始弹性模量值.

图3 H96薄壁矩形管弹性模量随塑性应变变化规律

通过对图3的试验数据进行分段拟合得到了描述H96薄壁矩形管弹性模量(E)与塑性应变(εp)之间关系的分段线性方程为

采用Fortran语言将弹性模量随塑性变形的变化规律编入本构方程,并将所建材料本构模型通过VUMAT用户子程序嵌入到ABAQUS软件中作为材料模型.

2.1.2 其他建模关键技术

以本研究室已建立的经试验验证可靠的3A21铝合金薄壁矩形管绕弯成形三维有限元模型[13]为参考,以24.86 mm(b)×12.2 mm(h)×1 mm(t)的 H96薄壁矩形管为研究对象,基于ABAQUS/Explicit有限元平台,通过建立半管几何模型、摩擦模型、施加边界条件、划分网格等,最终建立如图4所示的H96薄壁矩形管弯曲成形过程三维有限元模型.

图4 H96薄壁矩形管弯曲成形三维有限元模型

2.2 回弹过程有限元建模及其可靠性验证

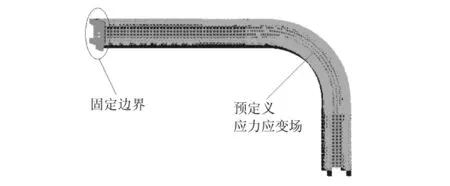

弯曲过程结束后,将包含抽芯后管子位移、应力、应变等信息的结果文件(*.odb)导入ABAQUS/Standard模块中,回弹过程需重新定义材料性能,假设回弹过程是一个纯弹性卸载过程,不考虑回弹时有反向屈服,采用UMAT用户自定义程序接口编程实现纯弹性卸载的本构方程;为保证回弹计算过程系统总能量不变,必须约束成形件的刚体运动,由于矩形管后端面在弯曲成形过程中基本不发生变形,故在回弹模拟时将固定约束施加在后端截面位置,并对管材施加预应力应变场,最终建立的回弹计算有限元模型如图5所示.

图5 H96薄壁矩形管回弹有限元模型

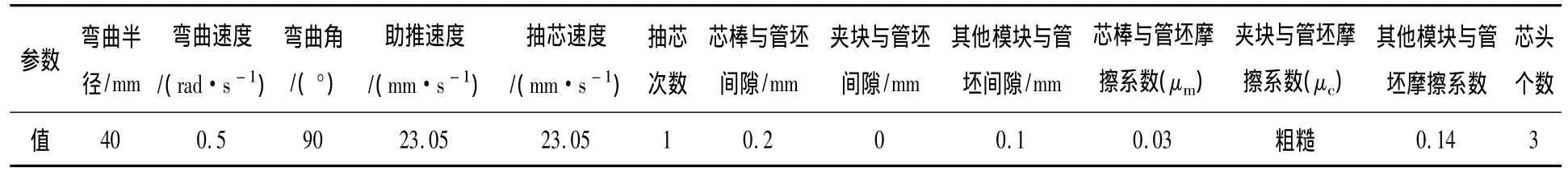

为验证所建回弹预测模型的可靠性,采用如表2所示的模拟条件进行试验验证.试验中为防止弯曲过程夹块与管子之间打滑,通过砂纸增大摩擦,芯棒与管坯之间均匀涂抹拉深油形成一层油膜,弯曲速度、助推速度等工艺参数可通过计算机进行设定.

表2 H96黄铜薄壁矩形管弯曲模拟条件

图6为考虑弹性模量随塑性变形变化和不考虑弹性模量变化两种情况下H96黄铜薄壁矩形管在不同弯曲角度下模拟得到的回弹角与试验得到的回弹角的对比图.从图6可以看出,考虑弹性模量变化的回弹角大于不考虑弹性模量变化的回弹角,这是因为弹性模量随塑性变形的增加逐渐减小,弹性模量越小,回弹角越大.另一方面不考虑弹性模量变化的回弹角远小于试验值,平均误差为21.6%,而考虑弹性模量变化的回弹角更接近试验值,平均误差仅为6.7%,因此,考虑弹性模量变化时回弹预测精度可提高14.9%.

图6 回弹角模拟值与试验值对比

以上对比表明,本文所建立的考虑弹性模量随塑性变形变化的H96黄铜薄壁矩形管绕弯成形回弹预测模型是可靠的,可以作为回弹预测研究的有效手段.

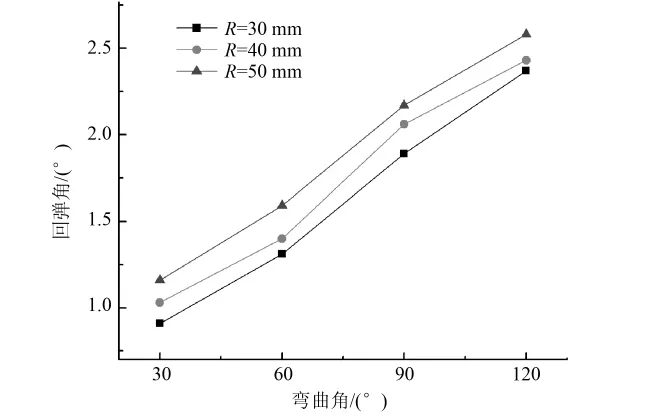

为进一步验证模型的可靠性,采用表2所示参数模拟得到了弯曲半径(R)分别为30、40和50 mm时回弹角随弯曲角的变化规律,如图7所示.由图7可知,在弯曲角度相同的情况下,弯曲半径越大,回弹角越大.这是因为弯曲半径越大,弯曲变形程度越小,进入塑性变形的材料越少,切向应力、应变中的弹性成分所占比重越大,因此,卸载时弹性回复越大.这与塑性弯曲理论得到的结果是一致的,进一步表明所建模型是可靠的.

图7 不同弯曲半径下回弹角变化规律

3 模拟结果与分析

3.1 抽芯过程对回弹角的影响

3.1.1 芯棒与管坯摩擦对回弹角的影响

模具钢与黄铜的摩擦系数范围是0.02~0.30[14],因此,取芯棒(模具钢)与管坯(H96)间摩擦系数(μm)分别为:0.03、0.06、0.10、0.14、0.19、0.22,按表2条件进行模拟得到不同芯棒与管坯摩擦系数μm条件下回弹角的变化曲线如图8所示,可以看到回弹角随μm的增大而减小.这主要是因为抽芯过程中芯棒对管坯的摩擦力类似于拉弯工艺的补拉力[15],μm越大,轴向拉力越大,回弹角就越小.而在弯曲过程中随μm的增大,摩擦力增大到一定程度时,材料流过芯棒越来越困难,容易造成管坯外侧过度减薄破裂.因此,实际生产中可以在成形质量满足使用要求的情况下适当增大μm来减小回弹.

3.1.2 抽芯次数对回弹角的影响

取抽芯次数分别为:0、1、2、3次,按表2条件进行模拟得到H96薄壁矩形管回弹角随抽芯次数的变化曲线如图9所示,可以看出,随抽芯次数的增加回弹角减小.第一次抽芯回弹角减小18.5%,第二次抽芯回弹角减小4.3%,第三次抽芯回弹减小0.6%.这是因为第一次抽芯时,芯棒对管坯的局部约束消失,管坯应力卸载较大,对回弹的减小作用较大,而多次抽芯后芯棒的导入与抽出给管坯施加的轴力作用相互抵消,对管坯应力的卸载作用越来越小,回弹角也趋于稳定.因此,实际生产中为减小回弹角并保证生产效率,可以采用两次抽芯.

图8 回弹角随芯棒与管坯摩擦的变化规律

图9 回弹角随抽芯次数的变化规律

3.1.3 抽芯速度对回弹角的影响

以管坯弯曲时的弯曲线速度为23.05 mm/s作为参考,为使抽芯速度不至于过快或过慢,分别取抽芯速度为:13、23、33、43 mm/s,按表2 条件模拟得到抽芯速度对回弹角的影响规律如图10所示.由图10可以看出,随抽芯速度的增大回弹角减小,抽芯速度从13 mm/s增大到23 mm/s时,回弹角减小3%,抽芯速度从23 mm/s增大到33 mm/s时,回弹角减小1%,当抽芯速度再增大时,回弹角变化不大.这表明,抽芯速度对回弹角的影响较小,当抽芯速度大于33 mm/s后,抽芯速度对回弹角的影响可以忽略.因此,实际生产中取抽芯速度为33 mm/s.

3.2 抽芯过程对截面回弹的影响

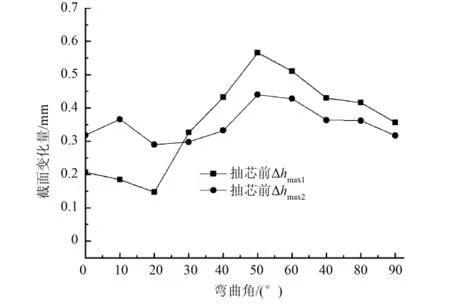

在表2模拟条件下得到抽芯前后截面高度变化量(Δhmax)沿弯曲方向上的变化规律,如图11所示.由图11可知,在抽芯前0~30°区域内由于受到芯棒的支撑作用Δhmax1较小;超过30°后,由于得不到芯棒的有效支撑,Δhmax1急剧增大,并在70°附近达到最大值.当抽芯结束后,0~30°区域内截面高度变化量 Δhmax1增大,超过 30°区域Δhmax1不同程度的减小.这是因为抽芯后芯棒直接支撑区失去了芯棒的支撑作用导致Δhmax1增大,而非支撑区由于抽芯过程的应力卸载使Δhmax1减小.

图10 回弹角随抽芯速度的变化规律

图11 截面高度变化量变化规律

图12为抽芯前后截面高度回弹量(δ)的变化规律,可以看出,0°~30°有芯棒支撑区回弹量δ为负值,大于30°的无芯棒支撑区回弹量δ为正值.这是因为0°~30°区域受失去芯棒的支撑对截面高度变化量的增大作用影响较大,δ为负值;而大于30°区域受应力卸载的影响较大,δ为正值;总体上抽芯后各截面高度变化量趋于均匀,有助于改善截面变形.

图12 截面高度回弹量变化规律

4 结论

1)基于ABAQUS平台建立了考虑弹性模量变化的H96薄壁矩形管绕弯成形回弹全过程三维有限元模型,并通过试验验证了其可靠性,研究发现考虑弹性模量随塑性变形的变化可以提高回弹预测精度14.9%.

2)抽芯过程有助于减小回弹角,随芯棒与管坯摩擦系数增大,回弹角减小;随抽芯速度增加,回弹角先减小后趋于稳定;随抽芯次数增加,回弹角减小,当抽芯次数超过两次时,对回弹角的影响不再明显.该研究为抽芯参数的选择与优化提供了参考.

3)有芯棒支撑区域抽芯后截面高度变化量Δhmax增大,无芯棒支撑区抽芯后Δhmax减小;抽芯后的截面回弹有助于使各截面变化量趋于均匀.

[1]赖复尧,丁 蓉.毫米波波导成型技术[J].电视技术,2008,48(4):103-106.LAI Fu-yao,DING Rong.Millimeter wave waveguide forming technology[J].Telecommunication Engineering,2008,48(4):103-106.

[2]李雪春,杨玉英,包 军,等.弹性模量与塑性变形关系的探讨[J].哈尔滨工业大学学报,2000,32(5):54-56.LI Xue-chun,YANG Yu-ying,BAO Jun,et al.Relationship between elastic modulus and plastic deformation[J].Journal of Harbin Institute of technology,2000,32(5):54-56.

[3]MORESTIN F,BOIVIN M.On the necessity of taking into account the variation in the Young's modulus with plastic strain in elastic-plastic software[J].Nuclear Engineering and Design,1996,161:107-116.

[4]DONG W Q,LIU Y L,ZHAO G Y,et al.Establishment of springback prediction model for the rotary-draw bending of thin-walled rectangular tube considering variation of Young's modulus[C]//Engineering Plasticity And Its Applications.Singapore:World Scientific Publishing Co.Pte.Ltd,2010:188-194.

[5]CHATTI S,HERMI N.The effect of non-linear recovery on springback prediction[J].Computers and Structures,2011,89:1367-1377.

[6]金朝海,周贤宾.基于PS2F的铝型材拉弯回弹研究[J].塑性工程学报,2007,14(3):1-4.JIN Chao-hai,ZHOU Xian-bin.PS2F-based study on springback in stretch-wrap bending of aluminum profiles[J].Journal of Plasticity Engineering,2007,14(3):1-4.

[7]詹 梅,杨 合,栗振斌.管材数控弯曲回弹规律的有限元分析[J].材料科学与工艺,2004,12(4):349-352.ZHAN Mei,YANG He,LI Zhen-bin.FEM numerical analysis of springback law of NC tube bending[J].Materials Science and Technology,2004,12(4):349-352.

[8]郑晨阳,鄂大辛,李延民,等.弯管回弹影响因素的有限元分析及试验研究[J].汽车工艺与材料,2010(6):64-67.ZHENG Chen-yang,ER Da-xin,LI Yan-min,et al.Finite element analysis and experimental study on factor affecting elbow resilence[J].Automobile Technology and Material,2010(6):64-67.

[9]GU R J,YANG H,ZHAN M,et al.Research on the springback of thin-walled tube NC bending based on the numerical simulation of the whole process[J].Computational Materials Science,2008,42:537-549.

[10]GU R J,YANG H,ZHAN M,et al.Effect of mandrel on cross section quality of thin-walled tube numerical controlled bending[J].Transaction of Nonferrous Meteals Society of China,2005,15(6):1264-1274.

[11]郭 成,董 伟,臧顺来,等.弹性模量与塑性变形变化规律试验研究[J].锻压技术,2008,33(2):116-119.GUO Cheng,DONG Wei,ZANG Shun-lai,et al.Experimental study on variation law of Young's modulus and plastic deformation[J].Forging and Stamping Technology,2008,33(2):116-119.

[12]YU H Y.Variation of elastic modulus during plastic deformation and its influence on springback[J].Materials and Design,2009,30:846-850.

[13]ZHAO G Y,LIU Y L,YANG H,et al.Three-dimensional finite-elements modeling and simulation of rotary-draw bending process for thin-walled rectangular tube[J].Materials Science and Engineering A,2009,499:257-261.

[14]成大先.机械设计手册[M].北京:化学工业出版社,2004:8.CHENG Da-xian.Machine Design Handbook[M].Beijing:Chemistry Industry Press,2004:8.

[15]张晓丽,李晓星,周贤宾,等.复杂截面铝合金型材拉弯成形有限元模拟[J].塑性工程学报,2004,11(4):44-47.ZHANG Xiao-li,LI Xiao-xing,ZHOU Xian-bin,et al.Finite element simulation for stretch-wrap bending of aluminium profile with complex cross section.[J].Journal of Plasticity Engineering,2004,11(4):44-47.