电沉积铁镍合金纳米晶薄膜微结构与耐蚀性能

2013-09-28刘天成李晓刚

卢 琳,刘天成,李晓刚

(1.北京科技大学腐蚀与防护中心,北京100083;2.钢铁研究总院,北京100081)

Ni-Fe合金薄膜是一种典型的软磁材料,其磁饱和强度大,矫顽力小,且具有良好的耐腐蚀性能,可作为磁性材料、磁屏蔽材料,广泛应用于电子和信息等工业领域.与传统的熔铸轧制法和急冷凝固法相比,用电沉积法制备纳米晶Ni-Fe软磁合金薄膜是一种很有发展前景的薄膜材料制备技术,它具有低投入、工艺简单,薄膜成分、结构、厚度可精确控制,并能实现连续化生产等诸多优点,因而引起人们的极大兴趣并成为当今功能材料领域中的研究热点.

目前,国内外的研究大多集中在工艺参数对Fe-Ni纳米薄膜物理性能的影响[1-9].对于耐蚀性能的研究较少.朱福良等、于洋等研究了电沉积溶液中FeSO4的加入量对所得纳米晶薄膜形貌、硬度及耐蚀性的影响[10-11].张郁彬等[12]研究了含铁质量分数50%以下的镍铁合金在体积分数3.5%的NaCl溶液中的腐蚀行为.结果表明随着镀层中铁含量的增加,镍铁合金的耐蚀性能先减弱后增强.含铁质量分数36%的镍铁合金具有最好的耐蚀性.而程华等发现在体积分数5%的硫酸溶液以及体积分数3.5%的氯化钠溶液中,Fe质量分数为19.23% 的Ni-Fe合金镀层耐蚀性最好,在体积分数5%的氢氧化钠溶液中Fe质量分数为28.16%的Ni-Fe合金镀层的耐蚀性最佳[13].虽然这些研究者从薄膜的晶粒大小,化学组成对于所得到的腐蚀行为规律进行了一定的解释,但这些研究仅停留在工艺优化的层面.Martini对比研究了Fe-36Ni与低碳钢、纯镍在磷酸盐溶液(pH=6)中的耐蚀性[14].结果表明,Fe-36Ni在磷酸盐溶液中形成双层膜结构,在开路电位下Fe发生优先溶解,形成外层疏松的铁氧化物,阳极极化后形成内层富Ni的氧化层,富Ni氧化层的形成阻止了合金的进一步腐蚀.Steward对不同热处理状态的Ni-18Fe在3.5%NaCl中的电化学性能进行了研究[15].结果发现,与原始试样相比,经退火处理的纳米晶试样表现出更大的局部腐蚀敏感性.从以上研究中可以发现,其对象大多为Ni-Fe合金(Ni质量分数>50%)薄膜,且成分较为随机,局限在某一成分或其与纯Fe、纯Ni耐蚀性能的比较,缺乏与铁质量分数大于50%的Fe-Ni合金的横向对比,同时在腐蚀机理层面缺乏更深入的解析.

本文选用的材料成分跨度较大(Fe-36Ni、Fe-44Ni和Fe-80Ni)的3种固定成分的纳米薄膜作为研究对象,从薄膜化学组成、相组成及微结构入手,从相电化学角度进行分析,探讨了镍含量和组织结构对Fe-Ni合金薄膜腐蚀特性的影响机制,具有较高的理论价值.同时,以期为电沉积纳米晶Fe-Ni合金薄膜腐蚀性能的研究及其产品的设计、生产和应用提供更多有价值的实验依据和参考.

1 试验

1.1 Fe-Ni纳米薄膜的制备

采用电沉积的方法制备纳米Fe-36Ni、Fe-44Ni、Fe-80Ni(质量分数/%,其余为 Fe)合金薄膜,电源为直流电源,以含Ir氧化物涂层钛板作阳极,304不锈钢板作阴极,镀液采用硫酸盐体系,其组成为硫酸镍(NiSO4·6H2O)190 g/L;氯化镍(NiCl2·6H2O)50 g/L;硫酸亚铁(FeSO4·7H2O)30 g/L;硼酸(H3BO3)45 g/L;苯亚磺酸钠0.3 g/L.镀液温度在(60±2)℃之间,pH值为3.0±0.2.电流密度(Dc)分别为1、3、4 A/dm2,电镀时间(t)10 min.镀液均用分析纯化学试剂与去离子水配制.电镀后样品经去离子水洗净,再将合金薄膜从不锈钢表面剥离、干燥.经EDS分析,所得三种合金薄膜化学成分(质量分数/%)分别为:1#63.8%Fe,36.2%Ni;2#55.5%Fe,44.5%Ni;3#19.9%Fe,80.1%Ni.

1.2 试验方法

1.2.1 耐蚀性能测试

通过盐雾实验(GB/T 10125—1997)对3种不同成分的 Fe-Ni合金薄膜(Fe-36Ni、Fe-44Ni、Fe-80Ni)在中性盐雾中的腐蚀行为进行了研究,试验采用SM-FOY盐雾试验箱,平行试样3块,尺寸为30 mm×50 mm×0.02 mm.试验前用丙酮去除试样表面污渍,用去离子水冲洗,结束取出试样,腐蚀后样品用去离子水冲洗干净.

采用三电极体系在体积分数5%的NaCl溶液中,对3种成分铁镍合金箔进行扫描电化学极化曲线测量.其中,参比电极为饱和甘汞电极,辅助电极为铂金片,制备所得的三种镀态 Fe-36Ni、Fe-44Ni、Fe-80Ni样品为工作电极,工作面积为1 cm2.测量仪器选用EG&G 2273电化学测试仪,扫描速度设定为1 mV/s,扫描范围为+1.2~-1.2 V,步长为1 s.

1.2.2 表面形貌观察及微观结构分析

采用原子力显微镜(AJIII,上海爱建纳米科技公司)对合金薄膜进行形貌观察,3种合金薄膜的扫描面积均为2×2 μm2.利用X射线衍射谱(XRD,D8 Discover,德国)对合金薄膜表面结构进行分析.X射线源采用Cu靶Kα,λ=1.541 8,激发电压40 kV,电流50 mA.

2 结果

2.1 Fe-Ni纳米薄膜的腐蚀行为

3种不同成分的Fe-Ni合金薄膜经过中性盐雾腐蚀试验后,其表面形貌如图1所示.从图1可以看出,经48 h盐雾喷淋后Fe-36Ni合金薄膜腐蚀相当严重,基本达到了全部腐蚀的程度,Fe-44Ni合金薄膜的腐蚀情况也很严重,出现大量红锈,但仍有部分光亮表面,而Fe-80Ni成分的合金薄膜表面没有发现腐蚀迹象.经过168 h的试验后,Fe-36Ni和Fe-44Ni两种合金薄膜腐蚀程度进一步加深,Fe-80Ni合金薄膜发生轻微的腐蚀,出现点状红锈.试验时间达到336 h后,Fe-80Ni成分的合金薄膜的锈点开始增大,但是相对整个试样面积,仅占到1.0%.

图1 3种合金薄膜经不同时间盐雾实验后的宏观腐蚀形貌照片

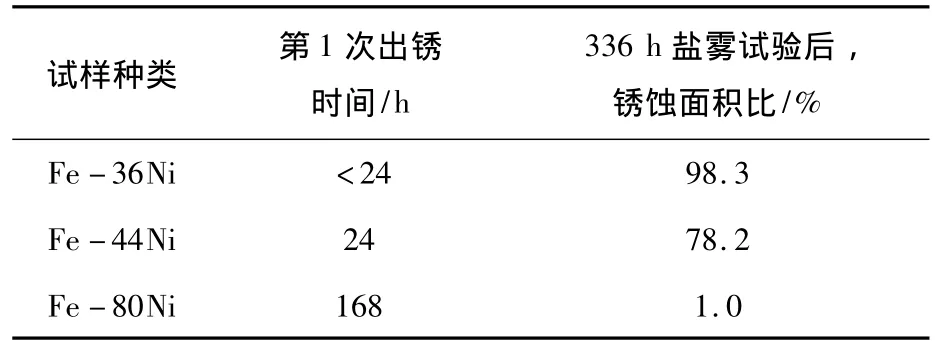

盐雾实验结果表明,含Fe量的差异对Fe-Ni合金薄膜的耐盐雾腐蚀性能影响很大,对盐雾试验结果进行量化分析,结果见表1.表1给出了不同合金薄膜出现红锈的时间以及336 h后样品的腐蚀率.可以发现,当合金中Fe质量分数为56%和64%时,合金薄膜24 h内均出现红锈,且腐蚀速度大于Fe-80Ni合金薄膜,而 Fe-80Ni样品经336 h盐雾后其腐蚀率仅为1.0%.

表1 盐雾腐蚀试验结果

另外,由图2所示的电化学极化曲线测量结果可知,随着合金薄膜中Ni含量的增加,阳极极化曲线斜率明显增大,尤其是Fe-80Ni合金薄膜表现出钝化的特征(图2(c)).依据稳态下Tafel外推法由各极化曲线计算得到下列腐蚀参数(见表2).从中可以发现腐蚀电位随合金中Ni含量的增加而正移.这说明Ni的增加使合金薄膜处于热力学上更稳定的状态,腐蚀倾向减弱.从腐蚀电流密度的变化也证明了这个推断,即随着合金薄膜中Ni含量的增加,腐蚀电流密度减小.其中Fe-80Ni薄膜的腐蚀电流密度比Fe-36Ni和Fe-44Ni都小,表明其耐蚀性能最好,而Fe-44Ni合金次之,Fe-36Ni最差,这一结果与盐雾试验结果之间具有良好的一致性.

图2 Fe-Ni合金在体积分数3.5%的NaCl溶液中的极化曲线

表2 Fe-Ni合金薄膜在5%NaCl溶液中的腐蚀电位和腐蚀电流密度

2.2 合金薄膜的微观结构

图3为Fe-Ni合金的原子力显微镜形貌图.由AFM测量可获得3种合金薄膜的表面形貌及薄膜样品颗粒的平均直径和表面粗糙度,见表3.从图3可以看出Ni质量分数为36%和44%时,其表面较粗糙,图像的明暗对比较为强烈,而Ni质量分数80%的合金表面较为平滑.这种形貌变化特征与实验测得的相关表面参数数据(表3)相一致.总体来说,3种Fe-Ni合金薄膜结晶颗粒的粒径都在30 nm左右,属于纳米晶.

图3 Fe-Ni合金的原子力显微镜形貌图

表3 三种合金相关表观参数

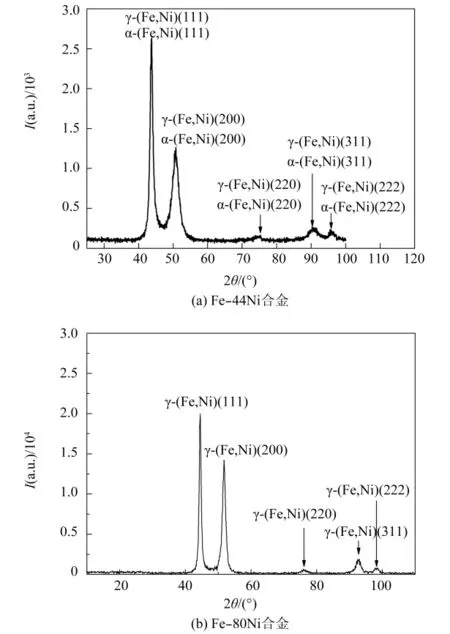

除了薄膜的表面形貌,为了进一步分析其耐蚀性能的差异,运用XRD对这三种Fe-Ni薄膜的微结构做了进一步分析.由Fe-36Ni合金薄膜的X射线衍射谱(图4)可知,在该种合金中存在(110)晶面取向的单相铁(JCPDS号:06-0696)的衍射峰,其他衍射峰均属于Fe-Ni固溶体相(JCPDS号:47-1405),其中两个强峰分别对应于(111)晶面和(200)晶面,在90°附近的衍射峰虽然不太明显,仍可看出(311)晶面的存在.由此可以判断薄膜结构相是由单相铁与面心立方结构的γ-(Fe,Ni)和体心立方结构的α-(Fe,Ni)固溶体混合物组成的.这是由于合金中Fe含量较高,且在面心的γ相固溶体中出现了很少量的体心的α相的缘故.

图4 镀态Fe-36Ni合金薄膜的X射线衍射谱

图5(a)中给出了Fe-44Ni合金薄膜镀态下的XRD谱图(JCPDS号:47-1417),可以看到衍射峰有宽化现象.与图4进行对比,发现单相铁的衍射峰消失,对应于 γ-(Fe,Ni)和 α-(Fe,Ni)固溶体混合物的衍射峰增加,出现了更多的晶面取向,衍射峰分别对应(111)、(200)、(220)、(311)和(222)晶面.其中,Fe-44Ni合金薄膜在(111)和(200)面上有较高峰值,出现了所谓的“择优取向”现象,而且薄膜沿(111)面取向程度更大.经计算它们的晶面择优取向度分别为0.62和0.29.图5(b)是Fe-80Ni合金薄膜的X射线衍射谱图,没有看到单相铁、镍的衍射最强峰.但发现γ-(Fe,Ni)固溶体的衍射峰与纯镍的第二衍射峰位(2θ2=51.84°)(JCPDS 号:04-0850)十分接近,由此可以判定在该电沉积条件下形成的铁-镍二元合金是以镍为溶剂、铁为溶质的固溶体.铁和镍的原子半径分别为0.124和0.125 nm,均大于0.1 nm,不可能形成间隙型固溶体,而只能形成置换型固溶体[9].另外根据电沉积Ni-Fe合金的相图可知[16],Fe原子数分数为14% ~30%时,合金中会存在Ni3Fe固溶体相.因此在Ni含量为80%的Fe-Ni合金薄膜中,只存在f.c.c.的γ-(Fe,Ni)固溶体(JCPDS号:38-0419).从图5(b)还可以看出,Fe-80Ni合金薄膜在(111)和(200)面上有较强吸收峰,出现了所谓的“择优取向”现象,而且薄膜沿(111)面取向程度更大,其晶面择优取向度 TC(111)为 0.53,而 TC(200)为0.38.

图5 Fe-Ni合金薄膜的X射线衍射谱图

3 分析与讨论

由上述三种合金薄膜的腐蚀试验结果与微观结构特点可知,Fe-Ni合金薄膜的耐蚀性能与其各自的微观结构密切相关.一般来说,研究者认为合金中Ni含量的增加是造成其腐蚀行为差异的原因,但对于不同成分铁镍合金的组织结构缺乏进一步的认识.Ni与Fe比例的不同,使得合金相组成发生变化.三种合金薄膜中Fe-36Ni最易腐蚀,腐蚀电位最负,且腐蚀电流密度最大.这是由于该合金中铁含量较高,结构相中出现了单相铁,它与相对稳定的Fe-Ni固溶体相构成微观腐蚀电池,因其平衡电位低,作为合金的阳极相易被氧化成Fe2+,使合金薄膜的腐蚀电位向更负的值移动,而且腐蚀电流增大,这就是Fe-36Ni合金薄膜在盐雾试验中不到24 h其表面发生大面积锈蚀的原因.

与Fe-36Ni合金薄膜相比,Fe-44Ni的微观相结构中没有单相铁,只存在面心立方结构的γ-(Fe,Ni)和体心立方结构的 α -(Fe,Ni)固溶体的混合相,因此由合金组织结构不同而构成合金薄膜腐蚀电池的原动力大为减弱,使其耐蚀性能有很大的提高,特别是在盐雾试验初期,锈蚀面积较少.但是,就Fe-44Ni合金薄膜自身而言,其仍存在组织结构不均匀的缺陷,即面心立方的γ相固溶体中出现了体心立方的α相.二者的晶胞原子数相差一倍,且体心立方的α相的密排面为(110)面,面心立方γ相固溶体的密排面为(111)面.因此在晶体择优生长取向上,面心立方固溶体的面密度远大于体心立方,其原子间的结合力也随之增大.相对于体心立方固溶体,面心立方固溶体更稳定.根据合金相电化学理论,往往稳定性相对较低的体心立方结构固溶体相容易发生腐蚀溶解.由于二者电化学稳定性的差异,一旦构成腐蚀电池,面心立方γ相固溶体电化学性质稳定,而体心立方的α相活性较高容易溶解,从而导致整体合金膜腐蚀的发生和扩展.对于Fe-80Ni合金薄膜来说,合金中加入了80%易钝化的Ni元素,所形成的单一γ-(Fe,Ni)相固溶体结构不仅增加了合金的化学稳定性,使其腐蚀电位显著正移,而且提高了合金的整体钝化能力,使其腐蚀速度骤减.如果以质量分数50%的含镍量为分界线,则Fe-346Ni与Fe-44Ni属于铁镍合金,而Fe-80Ni中Ni的比例较高,属于镍铁合金,所以在溶液中更多地表现出Ni的钝化性能.从图2(c)中的极化曲线特点也可以证明这一点,Fe-80Ni合金在阳极电流密度为0.9 mA/cm2时出现一个明显的拐点(图2(c)圈内),使极化曲线斜率突然增大,表现出类似钝化的特征.同时,由于Fe-80Ni由单相固溶体组成,从相电化学角度来说,其电化学稳定性远高于由固溶体混合相组成的Fe-36Ni和Fe-44Ni合金.所以,在这三种薄膜中,Fe-80Ni表现出最好的耐蚀特性.由此可见,这三种铁镍合金纳米薄膜所展现出的完全不同的耐蚀性能是由其成分以及微观结构的差异造成的.由于本研究采用的三种成分Fe-Ni合金薄膜中纳米晶尺寸相似,因此对晶粒大小的影响将另文分析,另外,粗糙度增大也会使合金薄膜表面的表观面积增加,加速腐蚀的进行.

4 结论

1)在本工艺条件下,电沉积法制备得到镀态Fe-36Ni、Fe-44Ni、Fe-80Ni合金薄膜表面平整、结晶细致.经AFM测量计算它们粒径分别为27、33、32 nm.

2)电沉积Fe-36Ni合金薄膜组织结构由单相铁及α-(Fe,Ni)固溶体与γ-(Fe,Ni)固溶体的混合相组成;Fe-44Ni合金薄膜是一种γ-(Fe,Ni)和 α-(Fe,Ni)固溶体混合相结构;Fe-80Ni只含单一γ-(Fe,Ni)固溶体相.

3)根据中性盐雾试验和腐蚀电化学试验数据可知,随着电沉积Fe-Ni合金薄膜中Ni含量的增加,合金薄膜耐腐蚀性能明显提高,其中,以Fe-80Ni合金为最好,其次是Fe-44Ni,而Fe-36Ni最差.这种差异与它们各自的微观结构及其电化学特性有关.

[1]刘天成,卢志超,李德仁,等.电沉积铁镍纳米合金薄膜的结构和性能研究[J].功能材料,2007,38(1):138-141.LIU Tian-cheng,LU Zhi-chao,LI De-ren,et al.Investigation on the microstructure and properties of electrodeposited iron-nickel alloy film with nano-structure[J].Journal of Functional Materials,2007,38(1):138-141.

[2]LIU T C,LU Z C,LI D R,et al.Influence of electroplating conditions on magnetic properties of Fe-36wt%Ni alloy film[J].Rare Metals,2006,25(SI):484-488.

[3]卢琳,刘天成,李鹏,等.电沉积因瓦合金镀层成分的影响因素[J].北京科技大学学报,2008,30(8):903-908.LU Lin,LIU Tian-cheng,LI Peng,et al.Influences of process parameters on the composition of an electrodeposited invar alloy coating[J].Journal of University of Science and Technology Beijing,2008,30(8):903-907.

[4]李鹏,卢琳,刘天成,等.Fe-36%Ni软磁合金电沉积条件的研究[J].功能材料,2007,38(1):32-35.LI Peng,LU Lin,LIU Tian-cheng,et al.Study on electroplating conditions of Fe236%Ni soft magnetic alloy,Journal of Functional Materials,2007,38(1):32-35.

[5]WERKMEISTER K S,RDANG F,KOCH M,et al.Physico-chemical characterization of nanacrystalline(Fe,Ni)alloys[J].NanoStructured Materials,1999,12(1/2/3/4):229-232.

[6]SU C W,WANG E L,ZHANG Y B.Ni1-xFex(0.1<x<0.75)alloy foils prepared from a fluorborate bath using electrochemical deposition[J].Journal of Alloys and Compounds,2009,474(1/2):190-194.

[7]ISPAS A,MATSUSHIMA H,PLIETH W.Influence of a magnetic field on the electrodeposition of nickel-iron alloys[J].Electrochimica Acta,2007,52(8):2785-2795.

[8]HATTENDORF H.A 48%Ni-Fe alloy of low coercivity and improved corrosion resistance in a cyclic damp heat test[J].Journal of Magnetism and Magnetic Materials,2001,231(1):L29-L32.

[9]IBRO T,STEVE R.Effect of magnetic field on electrode reactions and properties of electrodeposited NiFe films[J].Journal of the Electrochemical Society,2003,150(9):C635-C640.

[10]朱福良,张霞,张琰,等.直流电沉积纳米晶Ni-Fe合金箔的形貌、结构与耐蚀性能.材料保护,2011,44(4):19-21.ZHU Fu-liang,ZHANG Xia,ZHANG Yan,et al.Microstructure and corrosion resistance of nanocrystalline Ni-Fe alloy foil prepared by direct electrodeposition[J].Journal of Materials Protection,2011,44(4):19-21.

[11]于洋,陈吉,储刚,等.Fe2+质量浓度对纳米晶Ni-Fe合金电沉积层耐蚀性的影响[J].石油化工高等学校学报,2011,24(4):51-54.YU Yang,CHEN Ji,CHU Gang,et al.Effect of Fe2+concentration on corrosion resistance of electroplated nanocrystalline Ni-Fe coatings[J].Journal of Petrochemical Universities,2011,24(4):51-54.

[12]张郁彬,苏长伟,张长科,等.镍铁合金的微观结构及其在3.5%氯化钠溶液中的腐蚀行为[J].电镀与涂饰,2009,28(12):1-4.ZHANG Yu-bin,SU Chang-wei,ZHANG Chang-ke,et al.Microstructure of Ni–Fe alloy and its corrosion behavior in 3.5%NaCl solution[J].Electroplating and Finishing,2009,28(12):1-4.

[13]程华,郭红霞,王群,等.电沉积Ni-Fe合金工艺及镀层耐蚀性的研究[J].电镀与精饰,2011,33(6):1-4.CHENG Hua,GUO Hong-xia,WANG Qun,et al.Electrodeposition technology and corrosion resistance of Ni-Fe alloy coating[J].Plating and Finishing,2011,33(6):1-4.

[14]STEWARD R V,FAN G J,FU L F,et al.Pitting behavior of a bulk Ni-18 wt%Fe nanocrystalline alloy[J].Corrosion Science,2008,50(4):946-953.

[15]MARTINI E M A,AMARAL S T,MULLER I L.Electrochemical behaviour of Invar in phosphate solutions at pH6.0[J].Corrosion Science,2004,46(9):2097-2115.

[16]屠振密.电镀合金原理与工艺[M].北京:国防工业出版社,1993:208-210.

[17]徐滨士,纳米表面工程[M].北京:化学工业出版社,2004:16-20.