额定电压1500V及以下轨道交通用直流电缆的设计与加工

2013-09-28欧迪恒

欧迪恒

(金杯电工股份有限公司,湖南长沙410205)

0 引言

随着城市化进程明显加快,建设快速的地下轨道交通网络已刻不容缓。截至2010年3月,国家发改委已审批28个城市建设地铁,并在复核其它5个城市地铁项目,全国将有33个城市拥有地铁;到2020年,在已建的480 km地铁线路基础上,再造6100 km城市地铁,投资金额将达到11568亿元。这就需要大量的轨道交通用电缆。

众所周知,传统的轨道交通用电缆含有卤素,一旦发生火灾,电缆燃烧时释放的卤化氢气体,使人窒息,人们几乎没有逃生的机会。为此,德国、法国在21世纪初率先提出无卤、低烟、阻燃、无毒、环保轨道交通电缆的技术标准。随后,欧洲电工标准委员会(CENELEC)制定了轨道交通电缆EN系列标准。我们根据欧洲电工标准委员会(CENELEC)、国际电工标准委员会(IEC)、国家电线电缆标准委员会、铁道部行业标准以及电缆的敷设条件,并参考国内先进企业标准,制定了《额定电压1500 V轨道交通用直流电缆》企业标准。为满足该电缆具有无卤、低烟、阻燃 A类、阻水、防水、防鼠、防白蚁、无毒、耐紫外线等性能,本文对其结构设计、材料选型、材料配合以及关键生产工艺进行了研究。

1 电缆结构设计

1.1 总体结构

该电缆结构设计主要考虑以下几个因素:(1)电缆敷设或弯曲安装使用时产生应力,会出现开裂现象,故要求尽可能柔软;(2)电缆运行时有可能长期浸泡在水里面,必须具有优异的阻水、防水性能;(3)电缆若仅采用氧指数较高的无卤低烟阻燃护套料,则无法通过成束燃烧A类试验,故还需覆盖或挤包其它高阻燃材料。

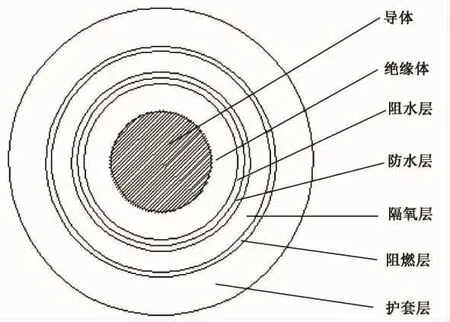

图1 为过去行业内该电缆普遍采用的结构。据地铁公司专家介绍,采用该结构的电缆,敷设在转角处,使用一段时间后,弯曲部位所产生的应力,会导致开裂现象出现,严重时影响电网正常运行,故不得不更换。究其原因,一是防水层采用铝-塑粘接层,它是由涂塑铝带与聚乙烯护套粘接组合而成,使电缆变硬;二是无卤、低烟、高阻燃隔氧料和无卤、低烟、高阻燃护套料其邵氏硬度大(通常在HSA 90以上),影响电缆的柔软性。因此,导致电缆弯曲部位在使用过程出现开裂现象的根本原因是铝-塑粘接防水层、隔氧层和护套层等三种材料硬度过大。显然,要满足电缆防鼠、防白蚁、抗紫外线等使用特性,取消或取代护套层是不可行的。如何取消或取代铝-塑粘接防水层和隔氧层,又能满足电缆的径向防水性能,并通过成束燃烧A类试验是该电缆结构设计的关键。经过多次试验,我们采用耐水性能优良的乙丙胶作绝缘层,并适当增加其厚度,以提高电缆的防水性能;增加高阻燃玻璃纤维带厚度和绕包层数,从而达到取消挤包隔氧层的目的。图2为本文推荐的轨道交通用直流电缆的结构。

图1 原轨道交通用直流电缆结构图

图2 推荐的轨道交通用直流电缆结构图

1.2 导体结构

无卤、低烟、高阻燃护套材料其邵氏硬度大,影响电缆的柔软性。为杜绝电缆使用时开裂,应尽可能减小电缆的弯曲半径(标准值6D),同时一改传统采用5类导体的做法,选用了GB/T 3956—2008中最柔软的第6类导体。

1.3 绝缘层

选用三元乙丙橡胶作绝缘基料,其绝缘厚度在TB/T 1484.1—2010绝缘厚度的基础上加厚2.5 mm,以提高电缆的径向防水性能(见表1)。

1.4 阻水层

阻水层包覆在绝缘上,其作用是阻止水通过绝缘和阻燃层之间的间隙沿着电缆纵向迁移。选用遇水膨胀型复合阻水带,采用双层绕包,每层搭盖率不小于30%,保证电缆每处阻水带不小于2层。

1.5 阻燃层

电缆采用氧指数大于50、厚度为0.25 mm的无卤玻璃纤维带绕包,它不但具有高阻燃特性而且具有防鼠作用。采用双层绕包,每层搭盖率不小于60%,使得电缆每处无卤玻璃纤维带不小于4层,确保电缆阻燃性能达到A类要求。

1.6 护套层

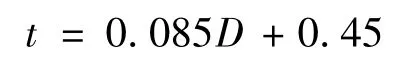

护套以乙烯-醋酸乙烯(EVA)、聚烯烃弹性体(POE)作基料,氧指数大于35。依照IEC 60245-1:2003规定的护套厚度几种计算方法,并对计算的结果进行比较。由于绝缘厚度加厚的因素,护套厚度最适合下面计算公式:

式中,t为护套厚度(mm);D为绝缘线芯假定直径(mm)。

表1为常用的1×95 mm2、1×150 mm2,1×240 mm2三个规格直流电缆的结构尺寸。

表1 额定电压1500 V及以下轨道交通用直流电缆结构尺寸

2 材料选用及配合

所有选用的材料应不含卤素,燃烧时发烟量低、无毒,能满足ROHS指令,限制使用六类有害物质:铅(Pb)、汞(Hg)、镉(Cd)、六价铬(Cr+6)、多溴联苯(PBB)、多溴二苯醚(PBDE)。

2.1 绝缘胶材料选用和配方

(1)生胶。为满足绝缘耐热、耐水、耐臭氧、耐紫外线等性能,选用了美国陶氏(DOW)生产的三元乙丙橡胶NORDEL IP 4725P作基料,其乙烯含量高(70%)、门尼粘度低(ML 1+4,125℃ 25),相应其绝缘电阻率高(20℃,不小于1014Ω·m)、加工性能好。

(2)交联剂。采用过氧化二异丙苯(DCP)作交联剂,三烯丙基异氰脲酸酯(TAIC)作助交联剂。

(3)防老剂。为满足空气弹老化试验要求,兼顾对铜导体的保护作用,采用防老剂MB与防老剂RD并用。

(4)填充剂。选用难溶于水的微细滑石粉。

(5)绝缘胶基本配方。三元乙丙胶(NORDEL IP 4725P)100;过氧化二异丙苯(DCP)3.8;三烯丙基异氰脲酸酯(TAIC)2.9;氧化锌 5;防老剂MB2.5;防老剂 RD1.2,;微细滑石粉(10 μm)120;其它61.6;合计297;含胶率33.7%。

2.2 护套胶材料选择

以EVA、POE作基料,配合抗氧剂1010、防鼠剂、防白蚁剂、抗紫外线剂、消烟剂、软化剂、氢氧化铝等无卤阻燃剂。护套防鼠性能:LD50大于2000 mg/kg;咬伤面积为0;实验期间,SD大鼠无中毒、致畸、致突变、致癌现象。护套防白蚁性能依据 GB 2951.38—86规定:白蚁击倒时间KT50不大于350 min。

3 现场关键工序控制

3.1 绝缘

3.1.1 绝缘胶加工

(1)胶料和配合剂。采用电子称称量。胶料:三元乙丙橡胶;配合剂:超细滑石粉、氧化锌、促进剂、防老剂、交联剂等。

(2)混炼。称量好的胶料和配合剂采用密炼机混炼。

(3)滤橡。混炼好的混合胶在开炼机上压片,片状胶料由皮带输机运送到滤橡机对胶料的杂质进行过滤。

(4)加交联剂。过滤后的胶料冷却存放8~24 h后,再次投入密炼机混炼,并加入交联剂。排料后由皮带运输机输送到开炼机上压片,供压延机辗页。

(5)辗页。采用压延机压片,胶片经冷却装置冷却后,存放8~96 h后,供电缆挤出用。

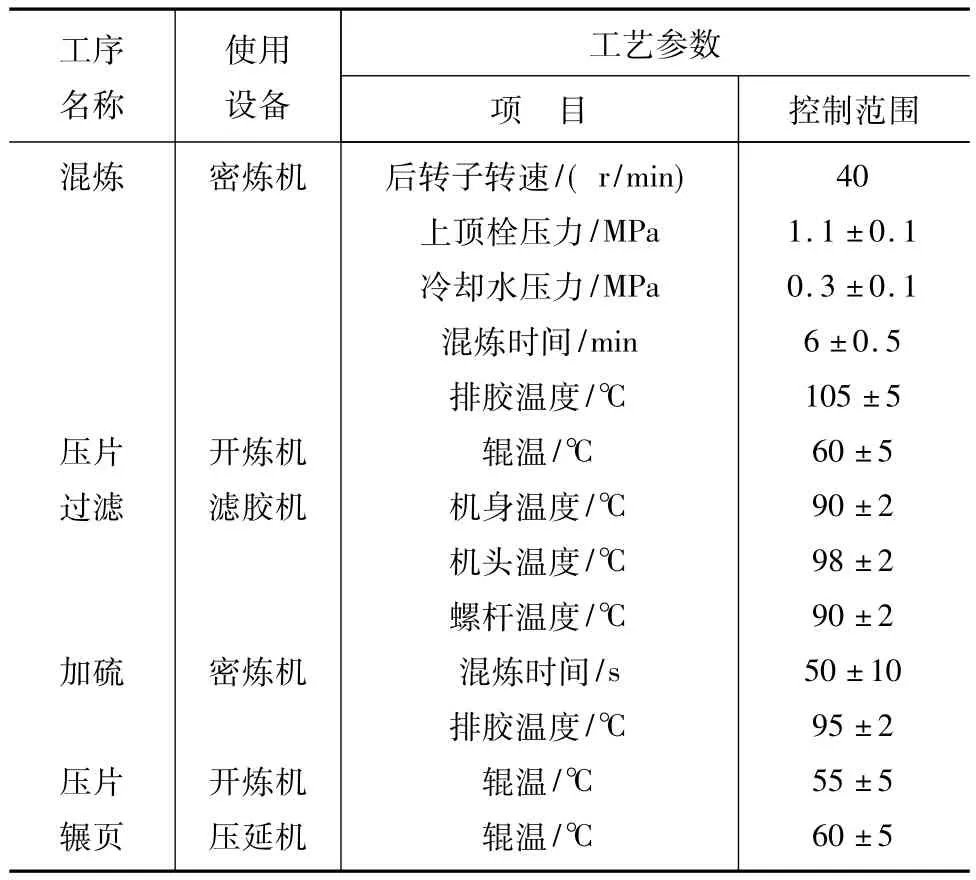

(6)绝缘炼胶工艺参数见表2。

3.1.2 绝缘连硫

导体挤包乙丙橡胶绝缘料,采用挤橡连续硫化机组,严格控制挤出温度、牵引速度、硫化汽压,以保证电缆的电性能和绝缘层的物理机械性能;绝缘连硫工艺参数见表3。

表2 绝缘胶炼胶工艺参数

表3 绝缘连硫工艺参数

3.2 护套

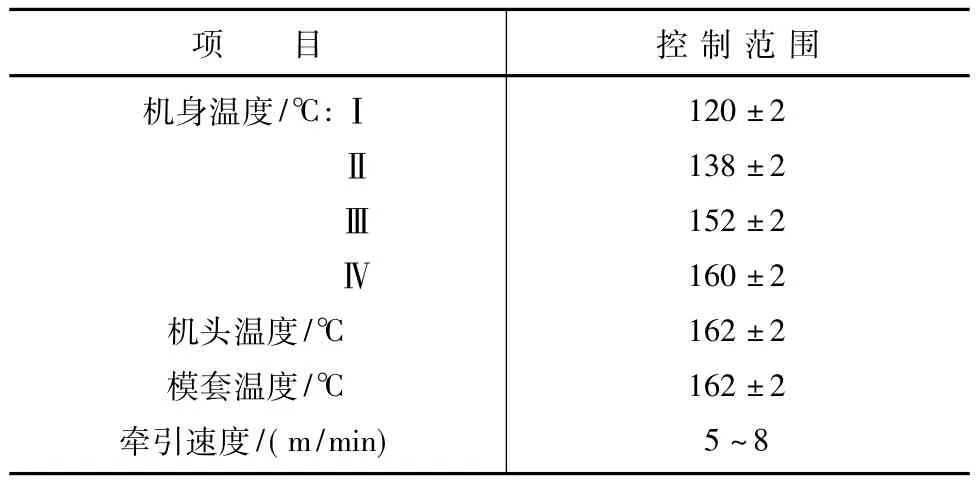

护套挤出采用专用螺杆,其压缩比小,出胶量大,螺杆转速不宜太快,分段加热,挤出时采用挤压式,使电缆结构紧密,有利于电缆的阻燃和防水效果;护套挤出工艺参数见表4。

表4 护套挤出工艺参数

4 成品电缆性能

把地铁常用的额定电压1500 V及以下轨道交通用直流电缆:1×95 mm2、1×150 mm2,1×400 mm 三个规格电缆,送有关权威检验机构进行检测,各项性能指标完全达到国内外同类产品的先进水平。表5为其中的1×150 mm2各项性能指标。

表5 DC 1500 V 1×150 mm2轨道交通用直流电缆试验结果

试验项目 技术要求 试验结果电性能20℃时直流电阻/(Ω/km)环境温度40℃电缆载流量/A成品电缆耐压试验(6.5 kV,5 min)20℃时绝缘电阻/(MΩ·km)≤0.132≥490不击穿≥1500.128567不击穿1750纵向透水试验(100℃,透水10次) 二端不应有水渗出 符合要求电缆燃烧试验电缆成束燃烧试验(A类)炭化部分所达高度/m烟密度试验透光率/%≤2.5≥600.575燃烧气体腐蚀性试验绝缘pH值电导率/(μs/mm)阻水层pH值电导率/(μs/mm)阻燃层(玻璃纤维带)pH值电导率/(μs/mm)护套pH值电导率/(μs/mm)≥4.3≤10≥4.3≤10≥4.3≤10≥4.3≤105.50.345.20.515.20.365.20.38

5 结束语

我们研制的额定电压1500 V及以下轨道交通用直流电缆经挂网运行,防水性能优良,在敷设、弯曲使用时未出现开裂现象,完全满足使用要求。

[1]TB/T 1484.1—2010机车车辆电缆 第1部分:额定电压3 kV及以下标准壁厚绝缘电缆[S].

[2]欧迪恒.电缆用三元乙丙胶的配合与混炼[J].特种橡胶制品,1991(4):13-16.

[3]欧迪恒.满足VDE规范橡套软电缆实用配合技术与加工[J].电线电缆,2008(5):19-24.