氯酸盐分解槽的投用及注意事项

2013-09-28魏晓佩

魏晓佩

(新疆华泰重化工有限责任公司,新疆 乌鲁木齐 830019)

1 氯酸盐产生的原因

氯酸盐盐水电解过程的副反应产生的,其浓度随碱液蒸发浓缩而增高。

在电解过程中,阳极产生的氯气,有少部分在阳极液中与水作用生成盐酸和次氯酸钠,阴极室中的少量氢氧化钠通过隔膜进入阳极室,与次氯酸生成次氯酸钠,并随着时间积累而浓度增高,同时,在酸性条件下,次氯酸钠很快变为氯酸钠。

Cl2+H2O=HCl+HClO

NaOH+HCl=NaClO+H2O

NaClO+2HClO=NaClO3+2HCl

造成氯酸盐含量增高的原因主要是进入电解槽的精盐水质量不合格,特别是其中的钙镁离子过量超标,随着电解槽运行时间增长,精盐水中对隔膜的堵塞物越积越多,使隔膜渗透率明显下降,电解溶液中NaOH浓度过高,OH-反渗透到阳极室,造成副反应加剧,氯酸盐浓度剧增。

其他造成氯酸盐浓度增高的因素有电流波动过大或突然停电、精盐水浓度太低以及隔膜吸附质量不好等。

2 氯酸盐的危害

在离子膜法烧碱生产过程中,由于电化学和化学副反应产生并积累,在阳极液中存在微量的氯酸钠。目前,在用的羧酸磺酸离子膜还不能完全阻挡氯酸根的迁移。氯酸钠通过离子膜进行移动,污染阴极室的烧碱,且不利于碱液的进一步浓缩。氯酸盐在阳极侧累积,容易腐蚀单元槽阳极大垫片及出口小垫片,进而腐蚀单元槽密封面,造成电解槽泄漏。另外,在盐水溶解过程中,氯化钠浓度容易受氯酸盐浓度的协同影响,当氯酸盐浓度较高(超过30 g/L)时,易造成阳极液浓度偏低,水迁移量变大,离子膜起泡。

在实际生产过程中,离子膜不同程度的泄漏,特别是出现孔洞、撕裂等损坏事故时,盐水中氯酸盐将在很短时间内大幅度增多,并直接导致阴极侧32%碱中从阳极盐水中反渗漏的氯酸根含量上升,腐蚀烧碱浆膜管,并最终导致成品片碱氯化物超标[1]。

离子膜法电解使用的盐水闭路循环,氯酸盐在盐水系统中积累并逐渐积累到相当高的浓度。随着氯酸钠含量的增加,盐水中的氯化物含量减少,电流效率下降,据估算,氯化钠的饱和度每降低10 g/L,电流效率就会下降1%,由于氯酸钠具有较强的氧化性,尤其是在pH值小于9时,对碳素烧结管、螯合树脂的危害巨大。因此,离子膜法烧碱装置配套适宜的氯酸盐分解装置是必要的。

3 氯酸盐分解槽的工作原理

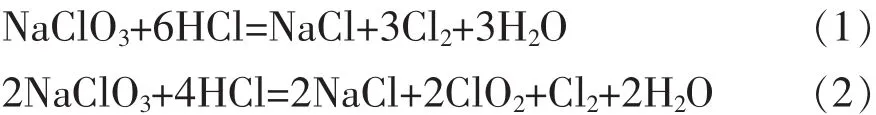

各氯碱企业所用的氯酸盐分解装置大体相同,一般加入合成盐酸,在一定的温度条件下,使氯酸盐分解[2],反应方程式如下:

在实际生产中,希望按(1)式反应进行,即c(HCl)/c(NaClO3)≥6。 如果 c(HCl)/c(NaClO3)≤2,反应将按(2)式进行,甚至不分解。当气相带入二氧化氯的体积分数超过9.5%时[3],在光和热等条件下,存在爆炸危险,反应式为:

研究表明,二氧化氯不存在爆炸上限。当二氧化氯体积分数超过10%时,随着浓度的增大,最大爆炸压力也增高。二氧化氯压力达到41 kPa时,也会发生爆炸[4]。

当 c(HCl)/c(NaClO3)≈14 时,由于盐酸浓度较高,不能瞬时混合均匀,有3%~4%二氧化氯混入。

当溶液中二氧化氯浓度高于10%(Wt/V)或在空气中大于10%(V/V)时,易发生低水平爆炸,在有机蒸气存在下,这种爆炸可能变得强烈。压缩或贮存二氧化氯的一切尝试无论是单独或同其他气体结合,在工业上均未成功。因为爆炸危险,在氯酸盐分解槽投用过程中一定要注意避免其产生。二氧化氯不稳定,受热或遇光易分解成氧和氯,引起爆炸;遇到有机物等能促进氧化作用的物质时也可产生爆炸。气体二氧化氯用空气冲稀到10%(V/V)以下的浓度时,较为安全;二氧化氯水溶液中二氧化氯的质量浓度低于8~10 g/L时,将不产生足够引起爆炸危险的高蒸气压。在水处理的实践中,二氧化氯浓度很少超过4 g/L,处理水平一般为0.1~5.0 mg/L的范围内。

各企业使用的氯酸盐分解槽种类不同,但使用原理相同,均需在氯酸盐分解过程中,尽量避免产生二氧化氯。

4 氯酸盐分解槽投用流程及注意事项

氯酸盐分解槽装置工艺流程图见图1。

氯酸盐必须在较高的温度、较强的酸性条件下分解,满足这2个条件,要消耗大量的蒸汽,加入大量的酸。在氯酸盐分解槽投用时,一定要注意盐酸和蒸汽的加入顺序,加入顺序错误或者盐水流量过大、空气气量不足都可能导致氯酸盐分解槽爆炸[5]。

氯酸盐分解槽的盐水来自淡盐水泵,出氯酸盐分解槽的盐水流至氯水罐,气相平衡管连至废氯吸收装置。该设备设计上禁止负压操作,目前,利用罐顶的预留口,连接了U型压力计,试投用时,需确认分解槽内不为负压才能投用。

在操作中,控制从淡盐水泵出口的淡盐水管线中分一部分进氯酸盐分解槽,投用前补液位时,盐水流量(FIT266)控制为5 m3/h;正常运行时,盐水循环流量初步设定为6 m3/h,根据氯酸钠分解情况进行相应调整。在进氯酸盐分解槽的盐水中加入31%盐酸,其加入量与盐水量的关系如下:酸流量(m3/h)=2.79×10-2盐水流量(m3/h)。

蒸汽的加入量根据TE343温度显示调节TCV343,温度控制≤93℃,在 89~92℃时最佳;高纯酸加入量由FCV-372气动阀控制。

将氯酸盐分解槽罐底部排尽阀关闭,通过溢流管控制氯酸盐分解槽的液位,以投用时溢流实际显示液位值为准。

在氯酸盐分解槽投用前,确认蒸汽气动阀TCV343、加酸气动阀FCV-372阀位现场与DCS相符,可正常投用,并确认各气动阀关闭,将TICZA-343连锁挂接。

在氯酸盐分解槽投用时,依次打开FCV266、FCV372,并通过电脑显示TE343的温度指示调节TCV343,按工艺要求将各项指标控制在范围内。当系统出现问题或电槽紧急停车需将氯酸盐分解槽与系统断开时,关闭 TCV343、FCV372、FCV266,根据停车时间决定氯酸盐分解槽内盐水是否排净。

氯酸盐分解槽首次投用或排空后再次投用时,FIT-266流量调至5 m3/h向槽内充淡盐水至溢流后,将FIT266的流量调至6 m3/h,再打开罐顶部平衡管去废氯总管的阀门。打开FCV372,向系统中加酸,将pH值控制在0.5左右;逐渐打开TCV343(注意:氯酸盐分解槽投用时,先加酸后加蒸汽,顺序不能反。),通过电脑显示TE343的温度指示在DCS上调节TCV343,按工艺要求将各项指标控制在范围内。氯酸盐分解槽投用后,在溢流管取样阀处取样分析氯酸盐含量及酸度监测氯酸盐分解槽的效果。根据氯酸盐含量再调节FCV372开度,控制加酸量。

氯酸盐分解槽投用时,盐水补液位至溢流后,在加酸及投蒸汽前,一定要确保平衡管阀门打开。控制理论流量见表1。

表1 理论酸流量及盐水流量 m3/h

实际盐水流量、加酸量可根据氯酸盐分解情况进行调整。

4.2 注意事项

(1)必须确认分解槽氯气出口管与氯气总管(或者废氯总管)的连通阀打开后,才能打开进分解槽淡盐水调节阀向分解槽内送入盐水,否则,可能造成氯酸盐分解槽的破裂。

(2)氯气出口管与氯气总管(或者废氯总管)的连通阀应当缓慢打开,以防止氯总管压力发生较大波动。

(4)如果氯酸盐分解槽去的是废氯总管,分解槽内应通入氮气或者蒸汽以便及时带走其中的二氧化氯。

(5)因系统停车而需执行氯酸盐分解装置的停车操作时,必须在系统停车前将氯酸盐分解装置停车,并确认关闭氯气总管阀门后才能打开去废氯气吸收管的阀门,并开启放空阀,确认有空气吸入。

[1]崔学清.降低盐水中氯酸盐含量的有效途径.中国氯碱,2004(9):4-5.

[2]郭军生.氯酸盐对烧碱生产的影响及应对措施.山西化工,2002,22(3):45-46.

[3]张红卫.氯酸盐分解槽的工艺技术改进实践.济源职业技术学院学报,2012,11(1):26-28.

[4]仇志勇,李 明.氯酸盐分解系统的指标与优化.氯碱工业,2009,45(4):8-10.

[5]王 利.氯酸盐分解工艺探讨.氯碱工业,2011,47(10):17-21.

[6]山杰涛.氯酸盐分解工艺技术比较.氯碱工业,2011,47(10):22-24.