管壳式燃滑油散热器换热特性计算方法及试验验证

2013-09-28谷俊

谷 俊

(中航工业沈阳发动机设计研究所,沈阳 110015)

0 引言

管壳式燃滑油热交换器在航空发动机上的应用非常普遍,无论是军、民用发动机(如CFM56系列发动机)都采用这种结构简单可靠的装置,为滑油系统提供冷却或为燃油提供加温需求。燃滑油散热器换热特性的初步计算是滑油系统热分析及循环量设计的关键环节,换热性能决定了滑油系统在包线范围内的热负荷耐受能力。因此,掌握管壳式燃滑油散热器的换热特性计算方法对于滑油系统设计尤为重要。

管壳式燃滑油热交换器的管内流动形式简单,采用经典管内流动和换热计算方法即可达到足够精度,而管外壳程的流动复杂,需要考虑的结构因素较多,换热特性计算均为试验拟合出的经验方法,目前常用的壳程换热计算方法主要有2种:kern法及Bell-Delaware法[1],本文在此基础上提出了1种按流动特性分段计算壳程换热的方法。

本文通过以上3种壳程换热计算方法对某型燃滑油散热器进行了换热特性的计算,并与2009~2010年所做的数次航空燃滑油散热器换热特性试验进行对比验证,得到具有足够精度的换热特性计算方法,应用于航空发动机润滑系统的热分析计算中。

1 原始数据及参数

某型燃滑油散热器的结构如图1所示。散热器为典型的管壳式结构,内部管程流过燃油RP-3为冷却介质,壳程通4050型滑油为被冷却介质。散热芯体的直径为94 mm,管程数为5,壳程数为6,采用圆缺型折流板,缺口面积约20%,散热管为915根Φ2 mm×0.2 mm的不锈钢管,长度为200 mm,采用蜂窝式排列,管中心距为3 mm。

图1 某型燃滑油散热器结构

2 计算方法和步骤

为对比散热器散热性能,需要计算并绘制不同燃油流量下的散热器散热量变化曲线,即换热特性曲线。为与试验数据进行对比,计算采用的散热器进口燃、滑油温度和流量均与试验参数保持一致。

根据稳态传热公式,燃、滑油之间换热量应为

式中:Q为换热量;K为总换热系数;A为换热面积;Δtm为换热的2种流体之间的平均温差。

该散热器采用冷热逆流,燃油流量远大于滑油,因此较小的进口温差为滑油出口温度和燃油进口温度之差Δt1=Th,O-Tc,j而较大的温差为滑油进口和燃油出口温度之差Δt2=Th,O-Tc,j。由文献[2]可知,当两侧的进口温差,采用算术平均温差即可达到足够精度,因此该散热器计算的Δtm采用算术平均温差

式中:Ft为温差修正系数,查图求取,此处Ft=1。由放热和吸热的热量守恒可知

式中:mc为冷却介质质量流量;Cp,c为冷却介质定压比热容;Tc,o为冷却介质出口温度;Tc,i为冷却介质进口温度;mh为被冷却介质质量流量;Cp,h为被冷却介质定压比热容;ηc为热损失系数,通常取ηc=0.97~0.98。

当 K、A、Cp,c、Cp,h、mc、mh、ηc、Th,i、Tc,i已知时,联立式(1)~(3)组成方程组可求得换热量Q。该方程组中除K和A外的其他参数与散热器结构无关,只与进口条件有关。因此,求得K值是计算散热器换热量的关键。

根据散热器结构可知,该散热器为管壳式换热器,散热管是冷热流体交换的界面,其内为冷流体,其外为热流体,在不考虑辐射换热的前提下,该处的热传递路线如下:热流体与散热管外壁之间产生对流换热,散热管外壁与内壁之间产生热传导,散热管内壁与冷流体之间产生对流换热,因此根据对流换热和热传导的稳态传热公式可求得以管外侧面积为基准的换热系数K

式中:do为散热管外径;di为散热管内表面换热面积;λw为散热管材料的导热系数;ro,ri分别为管外壁、内壁污垢热阻;α0、αi分别为壳程、管程对流换热系数。

由于散热器内流动的复杂性,对于管内对流换热系数(又称管程换热系数)和管外对流换热系数(又称壳程换热系数)有很多基于传热学理论和试验所得的计算方法。计算前首先确定冷热流体的物性,冷却流体为RP-3燃油,热流体为4050滑油,二者物性[3-4]如下:

RP-3 燃油:密度 ρ=0.7796-0.7606×(t-20)×10-3,比热容Cp=Cp(01+αt),导热系数)4/3·λ20,黏度 lg lg(v+0.73)=8.908-3.8265lg T。

4050 滑油:ρ=0.9729-0.000035t,Cp=1.76+0.0031t,λ=0.1591-0.000134t,ln ln(v+0.6)=21.52-3.54ln T。

由上述试验公式可知,物性随介质温度的变化而改变,对于温度变化的流体,工程上取其平均温度为定性温度进行计算。在计算中以试验数据来确定燃油和滑油的定性温度:燃油定性温度为90℃,滑油定性温度为125℃。通过以上公式并查取手册[3-4]中相关数据,计算得出:

RP-3燃油在90℃下的物性为:

4050滑油在125℃下的物性为:

2.1 管程对流换热系数计算

计算管内换热系数αi,根据文献[5],对于Re>10000的湍流,管内对流换热系数根据(Sieder-Tate)实验关联式[6]计算

式中:μi为按流体均温为定性温度的动力黏度;μw为按散热管内壁温为定性温度的动力黏度。

2.2 壳程换热系数

壳程的流动非常复杂,特别是在折流板存在的情况下,因此对于壳程换热系数的计算方法均为经验公式,主要采用 kern 法[2]和 Bell-Delaware 法[1,7]。

2.2.1 Kern法

式中:μi为壳程传热系数;μw为管外液体热传导率;de为特征管径尺寸。

式中:Pt为管中心距;d0为管外径。

从以上公式可见,kern法计算过程相对简单,将壳程流动简化为1种管外横流的换热。

2.2.2 Bell-Delaware法

Bell-Delaware法根据实际的流动形式,对壳程流动的横流区、折流板、侧泄分别进行考虑,由试验得到不同结构对理想传热系数的校正因子,具体计算过程如下。

2.2.2.1 理想壳程传热系数

根据Bell-Delaware法,理想传热系数公式为

2.2.2.2 已知条件及辅助计算

根据Bell-Delaware法,为计算换热系数的修正因子,首先针对该结构散热器结构和流动参数进行如下计算。

(2)壳程横流面积 Sm=Lbc[Lbb+n×(Ltp-d)]=26.5×[7.5+30×(3-2)]=993.75 mm2。

(5)流动方向有效横流管排数Ntcc=17和缺口区管排数Ntcw=8。

(6)管束与壳体间的C流路和F流路的面积参数Sb=Lbc(DS-Dotl)=26.9×(98-90.5)=198.75 mm2,Fsbp=Sb/Sm=20.3%。

2.2.2.3 壳程传热修正因子

考虑结构上的折流板、旁路、泄漏等因素,Bell-Delaware法对理想的壳程横流管束传热系数通过每一路的修正因子加以修正,故壳程传热系数

(1)弓形折流板缺口修正因子Jc=0.55+0.72Fc=0.989。

(3)管束旁路传热修正因子Jb=exp{-CbhFsbp·[1-(2rss)1/3]},根据流动类型选择Cbh的经验值,对于Re>100 的情况为 1.35,rss=Nss/Ntcc,由于该散热器无旁路密封挡板所以为 0,Jb=e-1.35×0.203=0.76。

(4)层流下逆向温差修正因子Jr在Re<100时才考虑,而对于该散热器不适用,可不考虑。

2.2.3 分段法计算壳程换热系数

根据文献[8],壳程的流动可以分解为如图2所示的各条支流,在不考虑泄漏、旁路等因素的情况下,壳程理想流路分为2部分B、F和C流动,B、F部分是在折流板缺口区,近似为顺管路方向的管外对流,C部分在折流板中间区近似于管外纯横流,在这2部分流动的基础上加以修正系数,可以得到较满意的结果,因此下文对壳程分段进行了传热系数的计算得到理想壳程传热系数。

根据文献[9],流经管排的纯横流传热系数为

在缺口区将流动看成管外顺流,传热系数按非圆形截面的管内流动换热计算

2.3 散热器的总换热系数K

由以上推算计算出管壳程的传热系数,其中管程换热计算均采用式(5),而对于较复杂的壳程流动采用了3种计算方法,根据式(4)分别计算其总换热系数K。

2.4 散热器的换热特性

为对比计算和试验的结果,采用了与试验条件相同的进口条件进行散热器的换热特性计算(滑油进口温度140℃,燃油进口温度80℃),该散热器基于换热管外侧的总换热面积0.91094 m2,由于试验过程散热器有保温措施,因此计算中不考虑壳程与外界环境换热,联立式(1)~(3),计算Q值及换热特性η=,并绘制换热特性随燃油流量的变化曲线。

3 3种计算结果与试验数据的对比

3.1 燃滑油散热器的性能试验

在2009~2010年,在动力传输航空科技重点实验室的A611试验台上进行了3套该型散热器的换热特性试验。散热器放置在保温箱中,有单独的滑油和燃油循环系统保证燃滑油的循环供应,并通过加温、冷却和温控系统保持散热器进口燃滑油温度的稳定。试验过程中采用4050滑油,流量稳定在50 L/min,进口温度为140℃;采用RP-3燃油,流量在1000~7000 L/h范围内可调,进口温度保持在80℃。进行了不同燃油流量下的换热特性试验,并绘制试验曲线,试验现场照片如图3所示。

图3 试验现场

3.2 计算与试验结果对比

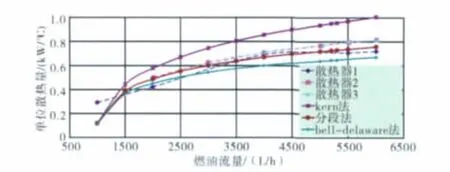

根据以上介绍的3种壳程换热系数计算方法,分别进行某型燃滑油散热器在不同燃油流量下的换热特性计算,绘制换热特性曲线,与试验数据进行对比,如图4所示。

图4 某型燃滑油散热器换热特性曲线对比

通过图4中换热特性曲线的对比可得:

(1)壳程采用kern法计算所得的散热器换热特性曲线整体较高,随着燃油流量的增加,与试验值的偏差加大,最大偏差量为25%,该方法计算的结果为理想状态下的换热特性;

(2)壳程采用Bell-Delaware法计算的燃滑油散热器换热特性曲线整体偏低,随着燃油流量的增加,其偏差量有所增加,在散热器最大燃油流量下单位换热量低于试验值约12%;

(3)壳程采用分段计算并加以修正因子的方法所得的换热特性曲线更接近试验所得曲线,最大偏差约3%,与试验曲线有良好的整体相似度。

4 结论

(1)对于管壳式燃滑油散热器的计算主要包括管内流动换热系数和壳程换热系数2部分,由于散热管内的流动简单,其对流换热系数采用(Sieder-Tate)实验关联式即可以达到良好的工程精度,而管外壳程由于受折流板、旁路和散热管束的结构因素影响,流动极为复杂,很难准确分析计算,需要通过试验数据的拟合修正才能得到相对准确的结果。对于结构类似的管壳式散热器,采用经试验修正的计算方法可以满足航空发动机润滑系统热平衡计算的需求。

(2)以某型燃滑油散热器为例,采用3种不同的壳程换热计算方法进行计算,并与试验结果进行对比可知: 采用Kern法计算壳程参数方法简单、应用方便,但计算结果为理想状态下的换热特性,高于实际换热能力; 采用Bell-Delaware法对结构影响因素考虑较为全面,其计算所得的换热特性略低于试验数据,但计算过程较为繁琐,且部分经验公式的适用范围有限;采用分段计算壳程换热,并代入流动、侧泄、非等跨等结构修正因子的方法所得的换热特性曲线更接近试验曲线,过程相对简单,可在采用管壳式燃滑油散热器的航空发动机润滑系统热分析计算中应用。

5 展望

由于试验所用散热器均为新件,本次计算未考虑污垢热阻的影响。在散热器使用中,随工作时间增加,污垢热阻将造成散热器换热特性衰减,其形成过程复杂且在不同介质和工作环境下差异较大,应进行后续试验研究。

[1]Bell K J.Final report of the cooperative research program on shell and tube heat exchanger[J].ASHRAE Transactions,1991:79-89.

[2]钱颂文.换热器设计手册[M].北京:化学工业出版社,2002:55-108.QIAN Songwen.Heat exchanger design manual[M].Beijing:Chemistry Industry Publisher,2002:55-108.(in Chinese)

[3]刘济灜.中国喷气燃料 [M].北京:中国石化出版社,1991:45-70.LIU Jiying.Jet fuel of China[M].Beijing:China Petrochemical Industry Publisher,1991:45-70.(in Chinese)

[4]杨九高.航空润滑油 [M]//林基恕.航空发动机设计手册:第12册.北京:航空工业出版社,2002:447-456.YANG Jiugao.Aero lubrication[M]//LIN Jisu.Aero engine design manual, Twelfth volume. Beijing:Aero Industry Publisher,2002:447-456.(in Chinese)

[5]杨世铭.传热学[M].北京:高等教育出版社,1987:41-101.YANG Shiming.Heat transfer subject[M].Beijing:Higher Education Publisher,1987:41-101.(in Chinese)

[6]毛希澜.换热器设计 [M].上海:上海科技出版社,1988:51-55.MAO Xilan.Heat exchanger design[M].Shanghai:Shanghai Science and Technology Publisher,1988:51-55.(in Chinese)

[7]阎皓峰,甘永平.新型换热器与传热强化[M].北京:宇航出版社,2001:32-100.YAN Haofeng,GAN Yongping.New type heat exchanger and heat transfer indentify[M].Beijing:Yu Hang Publisher,2001:32-100.(in Chinese)

[8]Bell K.J Delaware.Method for shell side design[J].Heat Exchanger Thermal Hydraulic Fundamentals and Design.Washington D.C:Hemisphere/McCraw-Hill,1981:581-618.

[9]Webb R L.Principles of enhanced heat transfer[M].New York:John wiley and sons,Inc,1994 :373-426.

[10]兰州石油研究所.换热器[M].北京:中国石化出版社,1988:51-75.Lanzhou Petroleum Research Institute.Heat exchanger[M].Beijing:China Petrochemical Industry Publisher,1988:51-75.(in Chinese)