基于飞行载荷的LC9铝合金腐蚀疲劳裂纹扩展

2013-09-27李旭东刘治国穆志韬朱武峰

李旭东,刘治国,穆志韬,朱武峰

(海军航空工程学院 青岛校区,青岛266041)

承受疲劳载荷的结构经常伴随有腐蚀损伤现象的发生。很多工程结构设计时要在腐蚀环境中腐蚀很长的时间;海事飞机会承受浪花带来的腐蚀,对于离岸结构,海军舰艇也是一样。已有研究指出腐蚀已经成为世界范围内飞机老化的主要诱因之一。众所周知,腐蚀和疲劳往往会同时发生,所带来的危害要远远高于腐蚀或者疲劳单一因素造成的危害。由于机理复杂,对于裂纹萌生于腐蚀损伤的机理这类简单问题的认识依然十分有限。目前,关于恒幅疲劳载荷条件下腐蚀坑的影响已有了一定的研究,但是对于变幅载荷下的疲劳裂纹如何从腐蚀坑处萌生及其扩展过程的研究有限[1-8]。

由于有较高的强度,LC9铝合金被广泛应用于飞机结构中,但该系列铝合金易受到多种形式的腐蚀损伤。在老化飞机中发现了剥蚀、应力腐蚀、点蚀等多种形式的腐蚀损伤。随着飞机的制造成本越来越高,人们越来越重视老龄飞机的延寿问题。腐蚀损伤的存在显然会降低结构的疲劳寿命。这就要求人们能够客观准确地评价飞机结构受到的腐蚀损伤状态。因此,有必要研究腐蚀损伤对结构剩余疲劳寿命影响的评估方法,以便制定合适的检查周期。

1 试验

1.1 试验材料

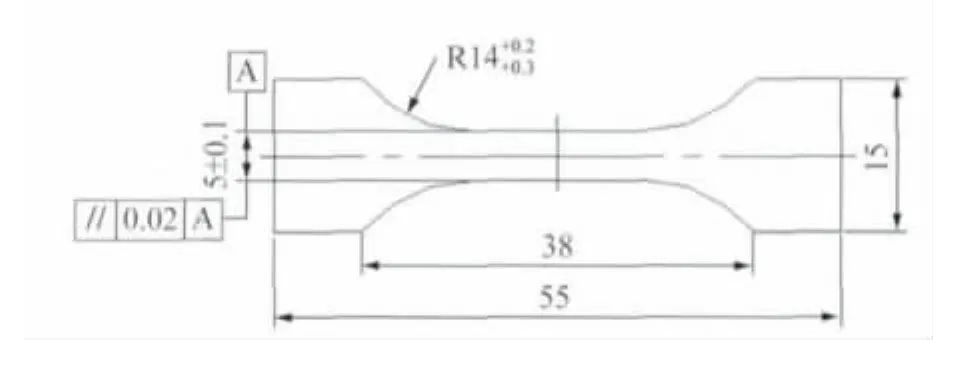

采用国产飞机常用的结构合金LC9铝合金,沿着轧制方向截取狗骨状试件,如图1所示,厚度为2mm。材料的力学性能通过单向拉伸试验确定,屈服强度500MPa,抗拉强度540MPa,弹性模量7.2GPa,断裂韧度KQ为

1.2 试验方法

由于飞机在飞行过程中主要承受机械疲劳,而在地面停放的时候主要承受来自于环境的腐蚀损伤,因此在其任务剖面中存在“疲劳→腐蚀→再疲劳→再腐蚀”循环,因此本工作先对试件进行预先腐蚀,然后再对腐蚀试件进行疲劳加载的试验方案。

图1 试件尺寸

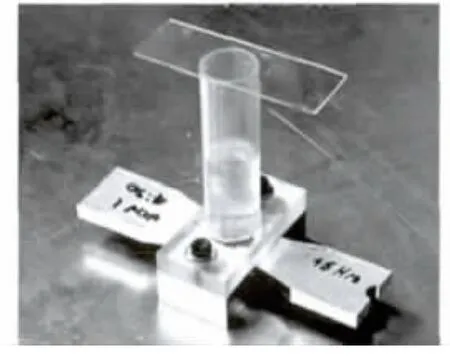

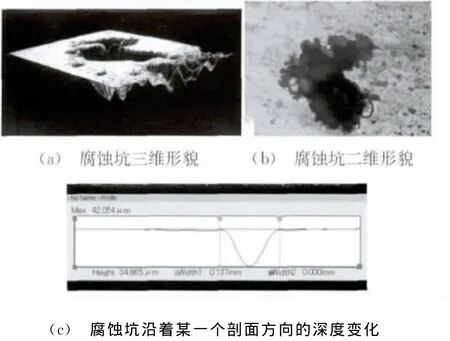

基于ASTM G34标准配置EXCO剥蚀腐蚀溶液,配方为:234g NaCl,64.9g KNO3以及6.3mL 70%浓硫酸加入适量蒸馏水配成1LEXCO溶液,溶液pH为0.4。将试件浸入EXCO溶液形成腐蚀损伤,浸泡时间从几个小时到几天不等,用以形成不同程度的腐蚀损伤,试验装置如图2所示。预腐蚀试验结束后,利用科士达KH-7700三维扫描显微镜对试件表面腐蚀损伤形貌进行观察,获得腐蚀坑深度、二维形貌,如图3所示。

图2 腐蚀试验设备

图3 腐蚀试件表面腐蚀坑形貌

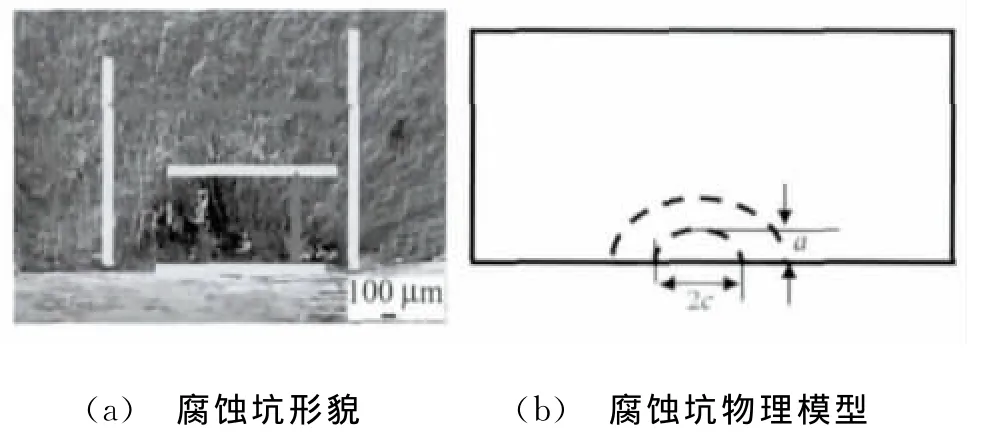

对经过EXCO腐蚀的试件在Instron 8801试验机上进行疲劳加载。疲劳加载采用的是由某型机的飞行谱,模拟该飞机在一个典型任务中的疲劳载荷,这是根据机翼在飞行过程中的荷载测量编制的。该飞行谱以49个应力循环代表1个模拟飞行小时(Simulated Flying Hours,SFH)所受到的疲劳荷载。飞行谱中拉应力峰值和压应力峰值分别为300,-205MPa,代表了飞行过程中铆钉孔根部处的应力幅值,或者说是一个应力集中系数为3.0的缺口处应力幅值。有研究表明上述的铆钉孔或人工缺口等应力集中部位是机翼结构中对于疲劳载荷非常敏感的危险部位,同样的疲劳试验也在未腐蚀试件上进行,以便与预腐蚀试件进行对比。加载频率为25Hz。试件断裂后,在KH7700显微镜下测量断面上的腐蚀坑宽度2c和深度a。由于腐蚀坑形状并不规则,并不是一个椭球,断口上的腐蚀坑也往往并不呈现椭圆形貌,所以宽度定为断口上腐蚀坑轮廓线与试件自由表面两个交点之间的距离,如图4所示。断口上往往不止一个腐蚀坑,对每一个腐蚀坑分别进行测量。

图4 试件断口截面的典型腐蚀坑形貌

一般来说,尽管试验中在试件表面可以发现多条裂纹,但是通常只有一条裂纹会不断扩展导致最终断裂,称为主导裂纹。没有观测到多条裂纹萌生与腐蚀损伤程度的必然相关关系。也就是说,轻腐蚀损伤试件似乎和重腐蚀损伤试件都有相似的萌生多条裂纹的现象,疲劳裂纹并不总是从最大的腐蚀坑或者最深的腐蚀坑处萌生。这些观测结果与文献[3]的研究结果一致。

2 结果与讨论

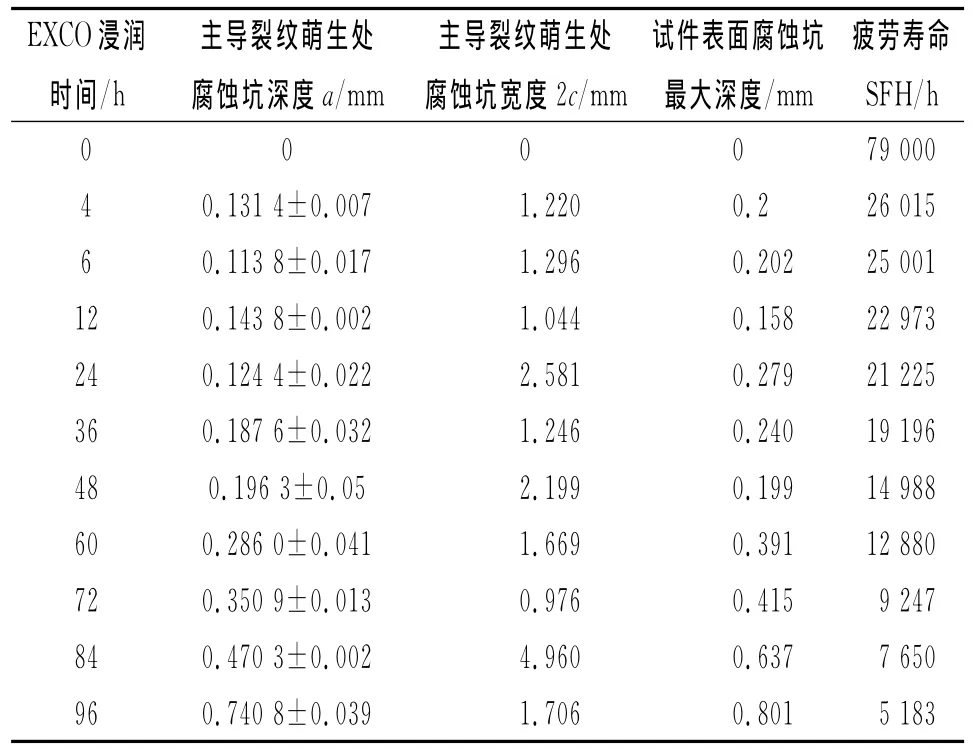

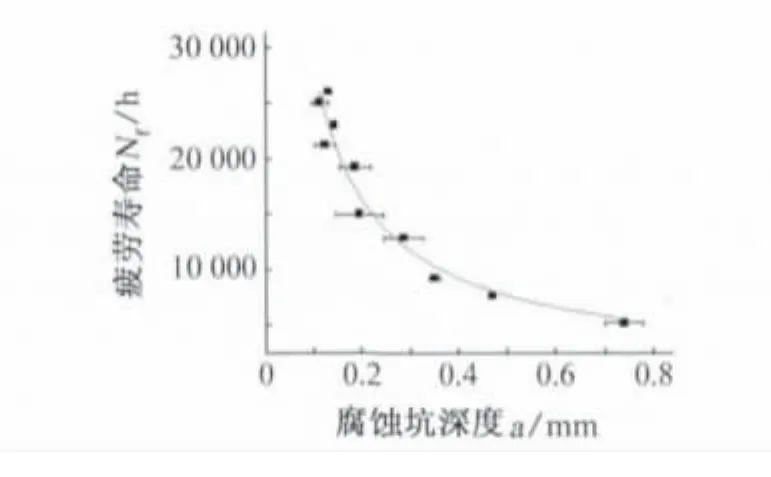

腐蚀损伤测量与疲劳寿命的试验结果见表1。结果表明腐蚀坑的存在会显著缩短构件的疲劳寿命。从试验结果中已经可以发现,在EXCO溶液中浸润4h的试件疲劳寿命最多只有未腐蚀试件疲劳寿命的30%,而对于腐蚀4d的试件,其疲劳寿命已经下降至未损伤试件疲劳寿命的10%以下。疲劳寿命与萌生主导裂纹的腐蚀坑的深度的关系如图5所示,可以用指数函数进行拟合,统计分析表明疲劳寿命与腐蚀坑的深度存在很强的相关性。

利用美国空军实验室AFGROW软件进行基于疲劳裂纹扩展的疲劳寿命预测。AFGROW软件已经多次成功被研究人员用以预测恒幅载荷作用下的腐蚀试件疲劳寿命。基于AFGROW的分析纯粹是一个裂纹扩展分析,对于裂纹萌生寿命则无法进行分析。根据相关文献的研究结果表明,腐蚀损伤会使得裂纹萌生寿命在全寿命中所占的比重低于10%。由于腐蚀坑模型比较尖锐,而且飞行载荷谱中存在基于“地-空-地”大循环的周期性拉压过载,因此裂纹萌生阶段所消耗的寿命可以忽略不计。

表1 不同浸润时间下的腐蚀坑尺寸和疲劳寿命

图5 疲劳寿命随着腐蚀坑深度的变化曲线

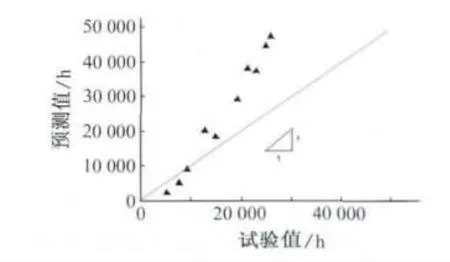

AFGROW软件中,将计算出来飞行谱进行归一化,经过雨流法处理,转换成为块谱作为疲劳载荷。由于疲劳载荷谱中既有拉伸载荷又有压缩载荷,裂纹闭合效应不明显,因此在AFGROW中模型中不考虑裂纹迟滞效应。虽然在疲劳载荷作用下会产生多条裂纹,但是如之前所述,导致最终断裂的只有主导裂纹,因此萌生主导裂纹的腐蚀坑是对疲劳寿命的影响是最关键的,因此在AFGROW中仅在试件中部定义一个中心半椭圆表面缺陷模型(Center Semi-elliptic Surface Flaw-standard solution model)代表腐蚀坑,模型中a和2c的初始尺寸设为表1所示的主导裂纹萌生处的腐蚀坑测量数据,如图4(b)所示。由于AFGROW材料库中没有LC9,选用与其理化性质最接近的7075-T6511作为母板试件进行模拟。利用Newman和Raju得到的半椭圆形裂纹应力强度因子计算公式,计算疲劳载荷作用下裂纹扩展随着应力应力强度因子的发展,并不断更新裂纹强度因子。当裂纹尖端的应力强度因子达到材料的断裂韧度 ,这时候就认为结构发生断裂,此时所对应的应力循环次数经过折算便得到试件的疲劳寿命(SFH)。仿真结果如图6所示,可以看出,对于长寿命试件(即腐蚀坑深度低),AFGROW给出的疲劳寿命明显高于疲劳试验得到的寿命值,但是预测值与实验值仍保持在一个数量级上。对于工程应用来说,预测结果依然是有价值的。

图6 疲劳寿命试验值与预测值的对比

造成长寿命试件预测差别较大的原因可能是由于腐蚀坑较浅的时候,腐蚀坑处的应力集中系数较低,意味着短裂纹阶段所占比重提高。而Pearson的工作证实[6],在相同应力强度因子情况下,短裂纹扩展速度要远远高于长裂纹。而AFGROW模型中不考虑短裂纹效应,将所有裂纹均视为长裂纹,造成裂纹扩展速率的预测值低于实际值,从而高估了浅腐蚀坑试件的疲劳寿命。不难理解,随着裂纹萌生位置腐蚀坑的深度变浅、短裂纹效应的增强,预测误差将逐步提高。从图6中已经可以看出试件寿命越长,数据点背离斜率为1的直线程度越大的趋势。因此单纯考虑腐蚀坑的深度所得到的预测结果是不理想的,必须考虑腐蚀坑的其它几何参数,比如宽度参数2c。

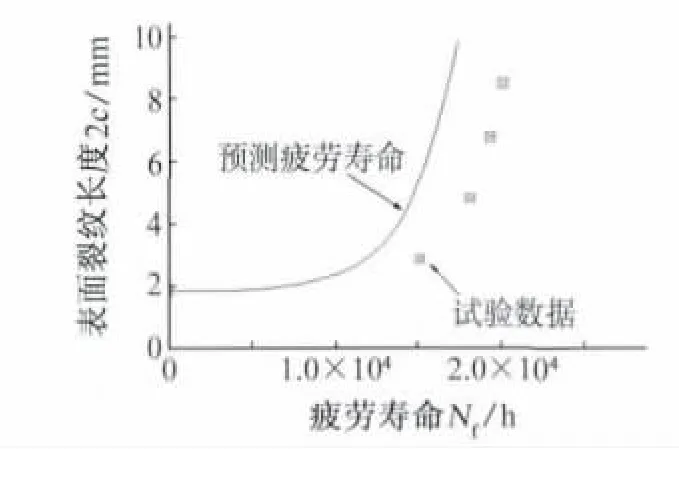

图7 表面裂纹宽度随疲劳加载的试验值与预测值对比

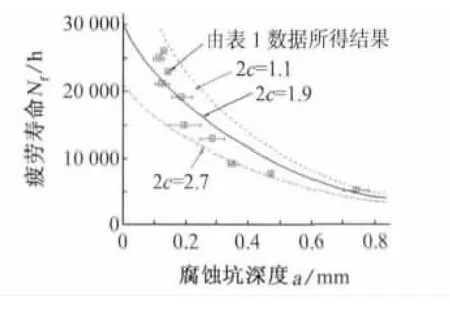

图7 为浸润24h后试件从腐蚀坑处萌生的表面裂纹长度2c随着疲劳加载的变化情况,及AFGROW的预测值。将腐蚀坑的宽度作为初始表面裂纹的宽度,可以看出,表面裂纹长度扩展的预测值与试验值误差较小。这就说明可以用表面裂纹宽度作为参量来进行疲劳预测是可行的。但是确定初始裂纹的长度,也就是萌生腐蚀坑的宽度是十分困难的,尤其当裂纹萌生处腐蚀坑相距较近或者发生重合的情况下更无法进行测量,而这种情况在试验中经常发生,尤其是浸润时间较长、腐蚀较重的试件。当在飞机结构中发现腐蚀损伤的时候,精确测量腐蚀坑的宽度的难度也高于测量腐蚀坑的深度。从表1中计算得到主导裂纹萌生位置的腐蚀坑宽度平均值为1.9mm,可以假设此值代表该类试件腐蚀坑的平均宽度2c,带入前面所述的AFGROW模型中进行计算,结果如图8所示。预测值与表1所示的试验值吻合程度良好。腐蚀坑宽度2c围绕1.9mm上下浮动0.8mm给出的预测曲线基本上可以将试验值包含在内,从而给出了疲劳寿命的上下限。至此基于腐蚀坑的深度并考虑其宽度影响的AFGROW预腐蚀疲劳裂纹预测模型具有令人满意的预测精度,对于腐蚀疲劳寿命评定具有重要的参考价值。

图8 基于腐蚀坑平均宽度的疲劳寿命预测值与试验值对比

3 结论

(1)腐蚀损伤会明显降低铝合金结构的疲劳寿命。

(2)基于腐蚀坑深度和宽度表征腐蚀损伤结构疲劳寿命是可行的。

(3)基于某型飞机的飞行载荷谱,考虑腐蚀坑的深度以及宽度,利用AFGROW软件建立具有一定预测精度的腐蚀疲劳裂纹扩展寿命的模型,具有工程参考价值。

[1]Groner D J,Nieser D E.U.S.Air force aging aircraft corrosion[J].Can Aeronaut Space J,1996,42(2):63-7.

[2]Du M L,Chiang F P,Kagwade S V,et al.Damage of Al 2024alloy due to sequential exposure to fatigue[J].corrosion and fatigue.Int.J Fatigue,1998,20(10):743-748.

[3]Pearson S.Initiation of fatigue cracks in commercial aluminum alloys and the subsequent propagation of very short cracks.Engineering Fracture Mechanics,1975,7(2):235-247.

[4]Lemmatize J,Caroche J L.Mechanics of solid Materials[M].Cambridge:Cambridge University Press,1990.

[5]Wang J.Low cycle fatigue and cycle dependent creep with continuum mechanics[J].Int J Damage Mech,1992,1(2):237-244.

[6]姜菊生,许金泉.金属材料疲劳损伤的电阻研究法[J].机械强度,1999,21(3):232-234.

[7]姜菊生,张伟根,郭乙木,等.金属材料疲劳损伤的定量研究[J].材料科学与工程,2000,18(1):43-46.

[8]Wang Xi-shu,Kawagoishi Norio.A simple predicting method of fatigue crack growth rate based on a tensile strength of carbon steel[J].Journal of Iron and Steel Research International,2003,10(2):58-62.