合金成分调整对09CuPCrNi钢耐候性能的影响

2013-09-27朱腾威周学俊李具中陆忠华

朱腾威,黄 峰,周学俊,李具中,陆忠华

(1.武汉科技大学 材料与冶金学院,武汉430081;2.武汉钢铁股份有限公司,武汉430083)

09CuPCrNi是武汉钢铁公司根据美国Corten钢开发的具有我国知识产权的耐候钢种,屈服强度在350MPa左右,广泛应用在铁道车辆上。09CuPCrNi主要是通过在普通碳钢中添加合金元素改善其锈层组织结构来实现耐大气腐蚀的[1]。从已有文献[2-7]和生产实践来看,国内外普遍采用铜、磷、铬、镍等合金元素,然而合金元素的添加同时也增加了钢板的生产成本。为了在耐候钢市场占主导地位,增强竞争力,必须降低其生产成本。

国内对耐候钢降低成本的研究主要集中在降低耐候钢中的镍含量。车马俊等[8]通过对碳、硫、硅等元素成分的联合调整,研究了新型低成本无镍耐候钢在NaCl溶液中的耐蚀性能,提出了降镍的可行性。2010年本课题组与武钢制造部合作开展了集装箱用SPA-H钢降镍的公关工作,将镍含量从原来的0.3%降低到0.15%[9]。但是在工业大气环境中,成分调整对09CuPCrNi耐候钢耐蚀性影响的研究很少。

有文献[1]提到,当镍含量低于4%的时候,对耐候性的影响不大。此外,J.O.Sei等[10]人提出,较高的硅含量有利于细化α-FeOOH,从而降低钢整体的腐蚀速率。因此,鉴于市场竞争需求,耐候钢发展现状以及前期的研究基础,本工作主要通过在武钢生产的09CuPCrNi原钢板的基础上通过调整硅、镍的含量轧制试验钢,并研究其在工业大气环境中的耐蚀性能,以期在满足09CuPCrNi耐候钢耐蚀性要求的情况下降低其生产成本。

1 试验

1.1 试验用钢成分

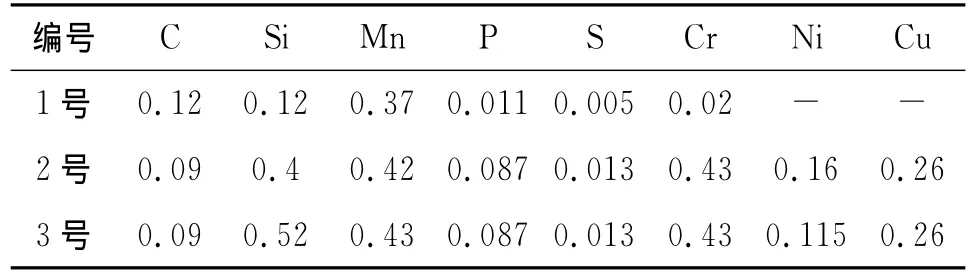

试验材料成分见表1。其中,1号试样为Q235B普碳钢板,2号试样为武钢生产的09CuPCrNi耐候钢,3号试样为在09CuPCrNi耐候钢基础上调整合金成分后的试验钢板。

表1 试验材料的成分 %

1.2 周期浸润加速腐蚀试验

采用EA-08型干湿交替周期浸润腐蚀试验箱模拟工业大气环境进行加速腐蚀试验。采用线切割将试验材料加工成40mm×60mm×5mm左右的试样;试样表面用水磨砂纸逐级打磨至800号,用丙酮除油,无水乙醇脱水,干燥24h后称量备用。试验介质为 pH 在 4.4~4.8之间的0.01mol/L NaHSO3溶液,补给溶液为0.02mol/L的 NaHSO3;试验温度为(45±2)℃,相对湿度为60%~80%;循环周期为60min,其中浸润时间为12min,干燥时间为48min。采用500mL盐酸+500mL去离子水+10g六次甲基四胺去除腐蚀产物,干燥24h后称量,同时用未经腐蚀的试样来校正除锈液对基体的腐蚀量,以确保数据的准确性。每组取3个平行试样,结果取平均值。按以下公式计算腐蚀失重率W。

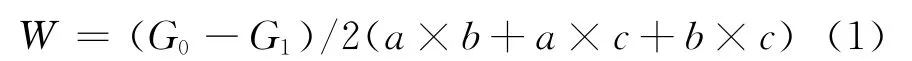

式中:W为腐蚀速率,g/m2;G0为试样原始质量,g;G1为试样除锈后的质量,g。a,b,c分别为试样的长、宽、厚度,mm。

1.3 极化曲线及电化学阻抗谱

极化曲线及电化学阻抗谱测试试样的有效工作面积为100mm2,试样背面通过点焊引出导线,用环氧树脂封装。采用CHI660A电化学工作站对不同浸渍周期的试样进行测试。试验采用三电极体系,工作电极为待测试样,辅助电极为铂片,参比电极为饱和甘汞电极(SCE)。文中电位若无特指,均相对于SCE。结果采用软件分析对试验数据进行拟合。

1.4 锈层截面形貌观察

用线切割将试样尺寸加工为10mm×10mm的方形试样,分别于浸渍8,16,32d后取出,用环氧树脂封装并制成金相磨片,在NANO SEM400场发射扫描电镜下观察腐蚀产物截面形貌。

2 结果与讨论

2.1 周浸腐蚀失重

图1为三种钢平均腐蚀失重率随时间的变化曲线。由图1可见:钢样在8d之前腐蚀失重率随浸渍时间成近指数上升,8d之后上升减缓,曲线趋于平缓;3号试样腐蚀失重率在腐蚀前期略大于2号试样,8d后两者的腐蚀失重率越来越接近,周浸32d后几乎趋近相同。

图1 腐蚀失重率随浸渍时间的变化曲线

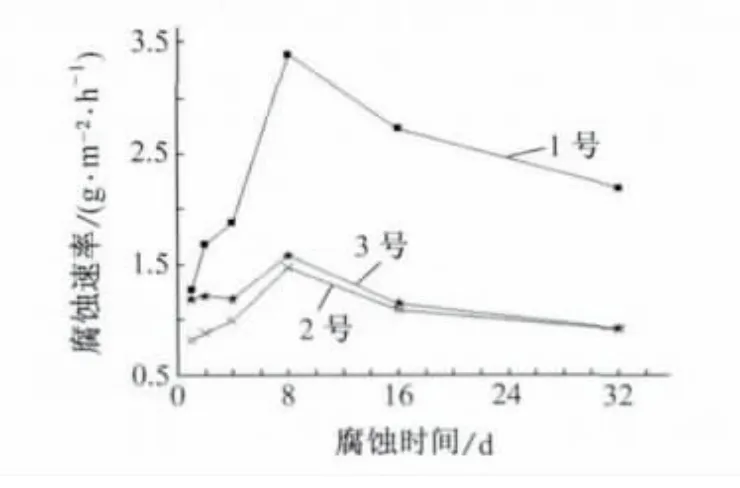

耐候钢的耐蚀性是靠自身腐蚀后生成稳定的具有保护性的腐蚀产物而获得的。为了确定稳定锈层形成所需的时间,图2给出了三种钢试样平均腐蚀速率随时间变化曲线。由图2可见:三种钢样的腐蚀速率都是先增大,8d后开始下降;1号试样的失重腐蚀速率一直大于2号和3号试样;3号试样在腐蚀前期的腐蚀速率较2号试样大,第8d后,二者的腐蚀速率越来越接近,而到了32d几乎持平。

图2 腐蚀速率随浸渍时间的变化曲线

2.2 极化曲线

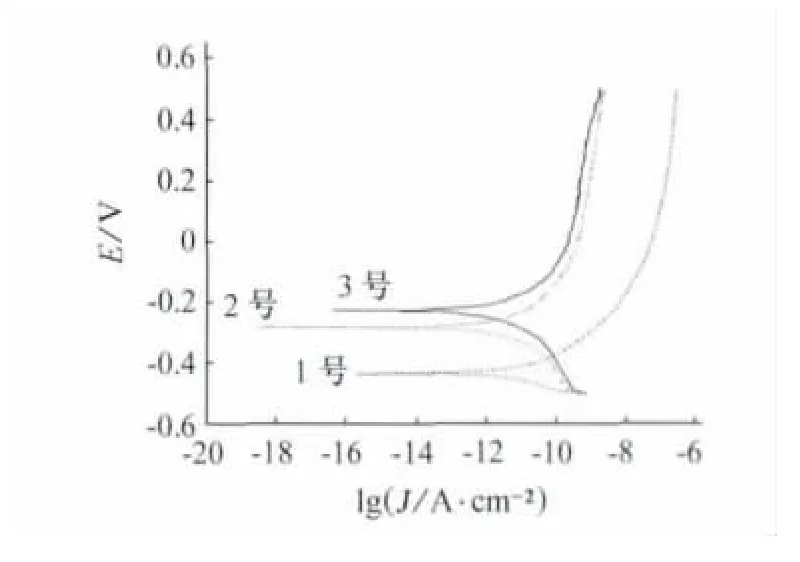

图3 为三种钢试样在浸渍32d后测定的极化曲线。试验数据见表2。可以看出,3号试样浸渍32d后的自腐蚀电位甚至略高于2号试样,自腐蚀电流密度也是最小的。因此,通过成分调整,3号试验钢在后期的耐腐蚀性能有所提高,甚至略好于2号09CuPCrNi原钢板。

图3 浸渍32d后的极化曲线

表2 极化曲线和电化学阻抗谱试验数据

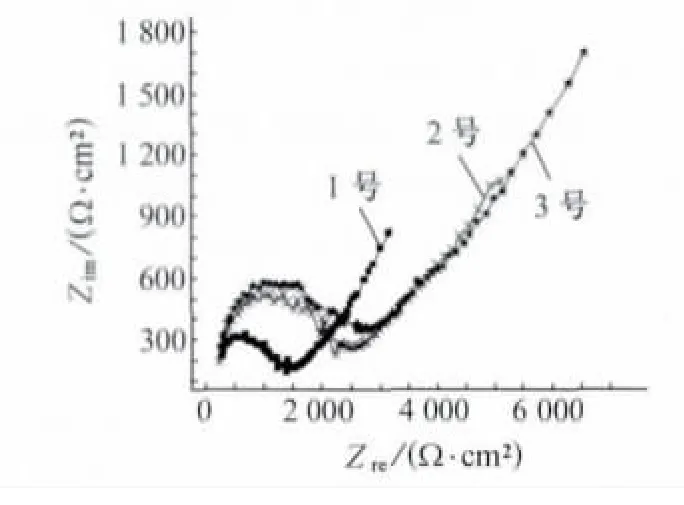

2.3 电化学阻抗谱

图4为三种钢样浸渍32d后所测定的电化学阻抗谱。可以看出,阻抗谱的高频和中频区各包括了一个压缩变形的圆弧,在低频区包含了一条扩散线。高频区的容抗弧是由于锈层的充放电产生,而中频区的圆弧反映的是试样和溶液界面双电层的充放电行为。于是提出该试验条件下的等效电路模型,如图5所示。法拉第电阻由于扩散线的存在可分为两部分,Rt为电荷传递电阻,Rw为Warberg阻抗。Cdl为双电层电容,Crust为锈层电容。Rr为锈层电阻,Rs为电解质的电阻。采用ZVIEW软件模拟计算出锈层电阻Rr以及电荷传输电阻Rt,两者之和可以表征锈层对基体的保护性能。由表2可见,在浸渍了32d后,3号试验钢锈层对基体的保护作用甚至优于2号09CuPCrNi原钢板。

图4 浸渍32d后的电化学阻抗谱

图5 浸渍32d后的等效电路

M.Murayama等[11]对Si-Al耐候钢锈层化学成分进行测定发现,硅元素可以在锈层中形成纳米级别的硅氧化物并夹杂在α-FeOOH晶粒之间形成带状物相组织,有效地阻碍Cl-在锈层中的传输,从而提高了锈层的电荷转移电阻。从表2可以看出,3号试样的电荷转移电阻明显大于1号和2号试样,说明提高硅含量确实有助于提高锈层的电荷转移电阻,从而提高了锈层对基体的保护作用。

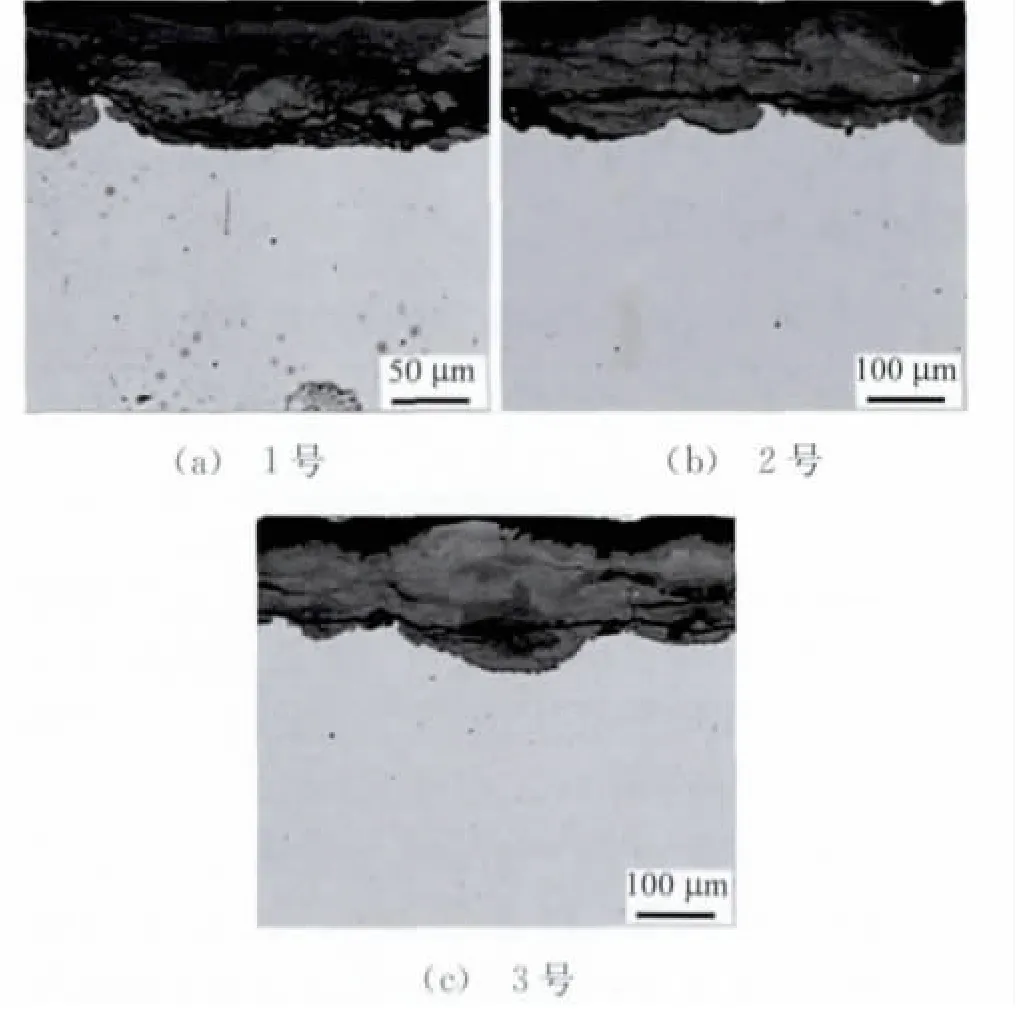

2.4 不同浸渍时间锈层截面形貌

图6为试验钢在干湿交替周浸腐蚀试验第32d带锈试样截面锈层形貌。由图6可见,1号试样锈层比较松散,与基体的结合能力差,内外锈层缝隙大,容易脱落;而2号,3号试样的锈层与基体结合能力较好,锈层更加细腻,更加致密,对基体的保护作用明显强于1号试样。

图6 带锈试样锈层截面形貌

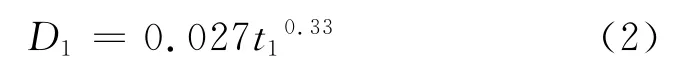

2.5 合金成分调整后的试验钢大气腐蚀预测

根据文献[12],利用09CuPCrNi在北京试验站(工业大气环境)16a的大气暴露失重数据,回归分析结果得出了钢的大气腐蚀的发展规律遵循幂函数规律:

式中:D1为腐蚀深度,mm;t1为暴露时间,a。

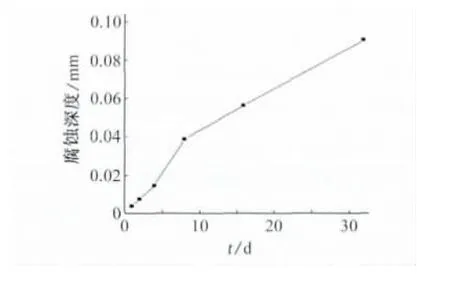

根据武钢09CuPCrNi降镍试验钢板的周期浸润腐蚀试验的失重数据,钢材密度取7.85×10-3g·mm-3,按腐蚀深度=平均质量失重率/密度,换算成浸渍周期t2与腐蚀深度D2的腐蚀动力学曲线,如图7所示。按照公式D=Atn进行幂函数拟合,其动力学公式如下:

式中:D2为腐蚀深度,mm;t2为浸渍周期,d。

图7 试验钢腐蚀深度随浸渍时间的变化曲线

当周期浸润腐蚀试验的腐蚀深度与暴露试验腐蚀深度相同时(即D1=D2),可以认为加速试验效果模拟了暴露试验所代表的实际使用情况。因此可以得出t1与t2之间的关系:

根据该公式计算周期浸润腐蚀试验时间对应的大气暴露试验时间,结果见表3。

表3 浸渍时间和暴露时间的对应关系

由表3可见,加速腐蚀8d相当于大气暴露1.54a,结合前面锈层的讨论可以知道,耐候钢至少要暴露腐蚀一年半左右的时间才能形成稳定的锈层。另外,加速腐蚀32d相当于大气暴露44a,对应的腐蚀深度为0.090 47mm,此数值完全可以满足实际工程需要,据此可以认为,对于武钢09CuPCrNi耐候钢,当镍含量降至标准的下限值仍然可以满足耐蚀性的要求。

3 结论

(1)成分调整后耐候钢前期的耐腐蚀性能稍有下降,但在后期与09CuPCrNi耐候性基本相同。

(2)本试验周期内中,无论是碳钢还是耐候钢,稳定锈层都是在加速腐蚀8d后形成,耐候钢因为合金元素的添加,其锈层比碳钢更加致密耐蚀。

(3)硅元素在稳定锈层形成后,可能对耐蚀性能有积极的作用,因此,对于09CuPCrNi耐候钢,当镍含量降至标准的下限值,若适当增加硅的含量,其耐蚀性完全能满足铁标的要求。

(4)经合金成分调整后的试验钢板周浸试验结果与北京工业大气暴露试验结果回归对比分析,得到周期浸润腐蚀试验时间对应的大气暴露试验时间关系式为:t1=0.009 913t22.4279。其在大气暴露使用时稳定锈层的形成时间约为1.54a,并且暴露使用44a仍可满足实际工程需要。

[1]刘丽宏,齐慧滨,卢燕平,等.耐大气腐蚀钢的研究概况[J].腐蚀科学与防护技术,2003,15(2):86-89.

[2]郝献超.碳钢和耐候钢在西沙大气环境下的腐蚀行为及机制[D].北京:北京科技大学硕士学位论文,2005.

[3]刘国超,董俊华,韩恩厚,等.Cu、Mn的协同作用对低合金钢在模拟海洋大气环境中腐蚀的影响[J].腐蚀科学与防护技术,2008,20(4):235-238.

[4]Robert E,Robert J.Early corrosion of mild steel in seawater[J].Corrosion Science,2005,47:1678-1693.

[5]Chen X,Dong J,Han E H,et al.Effect of Ni on the ion-selectivity of rust layer on low alloy steel[J].Materials Letters,2007,61:4050-4053.

[6]Akira T,Tadashi S.Influence of the alloy element on corrosion morphology the low alloy steels exposed to the atmospheric enveronments[J].Corrosion Science,2005,47:2589-2598.

[7]Mizoguchi T,Ishiia Y,Okada T,et al.Magnetic ptoperty based characterization of rust on weathering steels[J].Corrosion Science,2005,47:2477-2491.

[8]车马俊,张晖,穆海玲,等.成分调整对09CuPCrNi耐候钢耐腐蚀性能的影响[J].热加工工艺,2009,38(14):17-19.

[9]宋春晖,周学俊,李具中,等.合金元素含量对耐候钢在模拟海洋大气环境下耐蚀性的影响[J].机械工程材料,2012,36(4):62-66.

[10]Sei J O,Cook D C,Townsend H E.Atmospheric corrosion of different steels in marine,rural and industrial environments[J].Corrosion Science,1999,41:1687-1702.

[11]Murayama M,Nishimura T,Tsuzaki K.Nano-scale chemical analysis of rust on a 2%Si-bearing low alloy steel exposed in a coastal environment[J].Corrosion Science,2008,50:2159-2165.

[12]梁彩凤,侯文泰.钢的大气腐蚀预测[J].中国腐蚀与防护学报,2006,26(3):129-135.