棉织物的活性染料/十甲基环五硅氧烷悬浮体系染色

2013-09-27缪华丽付承臣李永强张玉高刘今强

缪华丽,付承臣,李永强,张玉高,刘今强

(1.浙江理工大学 先进纺织材料与制备技术教育部重点实验室,浙江 杭州 310018;2.广东溢达纺织有限公司,广东 佛山 528500)

十甲基环五硅氧烷(D5)是一种无色、无味、易 挥发的无油性液体环状硅氧烷,作为一种安全环保的化学品,大量应用于健康和美容产品中[1]。目前,很多科学家对D5的毒性做了一系列的动物试验,得出 D5对生物无害的结论[2-4],因此 D5是一种生态友好的化合物,适合作为染色介质。

在本文课题组的前期研究中,以D5介质制备了D5反胶束体系[5],成功实现了活性染料无盐染色[6],并将 TX-10/正辛醇/D5/水反相微乳体系运用到阳离子染料对腈纶纤维染色,确立了可行的工艺[7]。由于反胶束的制备和染色时的操作相对复杂,该方法的实际应用存在难点。若染料可直接分散在D5介质中对纤维完成上染,则更具有实际应用的价值。在前期研究中,发现D5对分散染料有一定的溶解和分散能力[8],染色时加入少量纤维膨化剂,无需分散剂即可获得比常规分散染料更高的染色深度。

因此,本文对水性的活性染料是否可直接分散于D5介质进行染色进行了研究,探明了活性染料/D5悬浮体系染色的可行性[9],确立了该方法的基本工艺。本文采用纯M型活性染料,对染料/D5悬浮体系染色的主要参数进行进一步优化,得出该工艺的最佳染色条件,并与传统水浴染色就K/S值、上染率和总固着率进行对比,以实现活性染料无盐节水染色,有效解决传统活性染料水浴染色中染料上染率和固着率低、废水中含盐量高的问题[10-11]。

1 试验部分

1.1 试验材料

织物:机织棉织物。

活性染料:C.I.活性红195纯染料(不含无机盐,丽源(湖北)科技有限公司。

试剂:十甲基环五硅氧烷(D5)(工业级,GE Toshiba Silicones Ltd.),无水碳酸钠(分析纯)、油酸(分析纯)、无水硫酸钠(分析纯)。

1.2 仪器设备

RY-25016III型高温高压红外染色机(杭州三锦科技有限公司),22PC型紫外可见光分光光度计(上海棱光技术有限公司),SF600X型计算机测色配色仪(美国Datecolor公司),DSHZ-300A型旋转式恒温振荡器(太仓市实验设备厂)。

1.3 活性染料/D5悬浮体系制备

在球磨机中加入活性染料、D5、分散剂、球磨介质,以600 r/min速度球磨3 h,得到活性染料/D5悬浮体系。m(染料):m(分散剂)=1∶0.15,研磨介质为直径 5 mm和 10 mm的钢珠,m(染料):m(D5)=1∶10。得到的悬浮液经稀释后用于染色。

1.4 活性染料/D5悬浮体系染色基本工艺

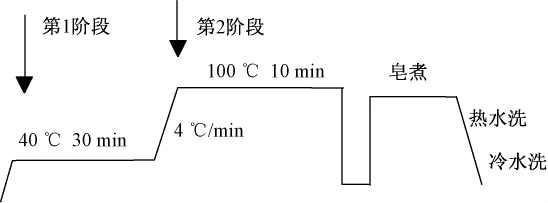

织物质量为1g,染料用量为2%(o.w.f),浴比为1∶30,轧液率为140%。染色工艺曲线见图1。

图1 活性染料/D5悬浮体系染色基本工艺Fig.1 Basic dyeing process of reactive dye/D5 suspending system dyeing

因D5介质对棉纤维没有溶胀作用,织物须事先浸轧一定浓度的碱剂,以一定的轧液率(100%~200%)入染。皂煮配方为:浴比1∶50,净洗剂 209 2g/L,95 ℃ ,皂煮 10 min。

第1阶段为染料上染的过程,主要影响染色上染率和匀染性;第2阶段主要为染料的固着过程,决定织物的表观深度。

1.5 传统水浴染色工艺

织物质量为1g,浴比为1∶30,碳酸钠质量浓度为15g/L(1% ~4%(o.w.f))、25g/L(5% ~9%(o.w.f)),染色温度为65℃,元明粉质量浓度为40g/L。染色开始后隔10 min分2次加入一半元明粉。30 min后加入碳酸钠,续染30 min后取出,皂洗。

1.6 上染百分率测定

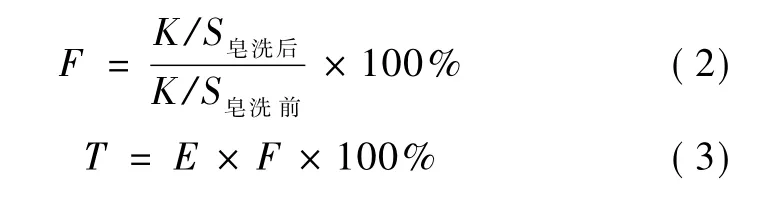

用等量去离子水萃取出染色前后D5介质中的活性染料,定容并测吸光度。传统水浴染色取染色前后染液进行吸光度测试即可。根据式(1)计算上染率百分率E。

式中:A1为染色后剩液中染料吸光度;A0为未染色时染料吸光度。

1.7 K/S值测定

利用Kubelka-Munk函数 K/S=(1-R2)/2R进行计算。式中:K为被测物体的吸收系数;S为被测物体的散射系数;R为被测物体是无限厚的反射率。应用DataColor SF600X测色配色仪测试,每个样品在不同部位测试5次,取其平均值。

1.8 固着率及总固着率

固着率F表示与纤维键合的染料占吸附到纤维上的染料的百分率。总固着率T表示与纤维键合的染料占染浴中投入的染料总量的百分率。

固着率及总固着率按式(2)、(3)计算:

2 结果与讨论

活性染料/D5悬浮体系的染色原理在于以一定轧液率的棉织物入染活性染料/D5悬浮体系,在染色过程中,染料颗粒反复与织物碰撞,由于活性染料对水有较大亲和力,染料颗粒中的单分子染料会在碰撞的瞬间溶解至纤维表面的水膜中,随着染色时间的推移,几乎所有的染料都会从D5介质中转移到织物表面,形成一个超小浴比的染色环境,因此可以实现无盐节水染色,而且染料上染率及固着率高。

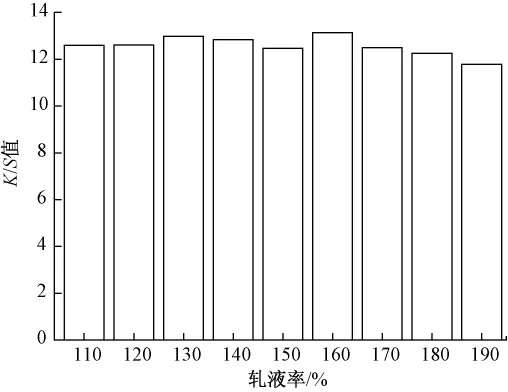

2.1 轧液率的影响

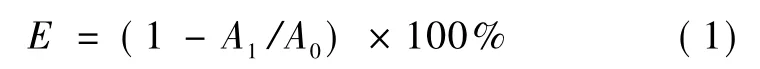

由于D5介质对棉织物没有溶胀作用,织物须事先用一定浓度的碳酸钠溶液浸轧,以一定的轧液率入染,染色30 min后,测定织物试样的K/S值,并观察其染色匀染性。不同轧液率对染色试样K/S值的影响如图2所示。

图2 轧液率对活性染料染色棉织物K/S值影响Fig.2 Influence of pickup ratio of alkali solution on K/S value of cotton fabrics dyed with reactive dyes

由图2可知,轧液率在170%以下时,棉织物染色K/S值没有明显变化,轧液率大于170%时,K/S值有轻微下降。原因在于:1)当轧液率过大时,相当于纤维表面微小染浴的浴比增大,会在一定程度上影响上染率和固着率;2)当轧液率过大,由于织物对水的抱合能力有限,过多的自由水会从织物表面向D5介质转移,将部分染料带离织物,造成染色K/S值的轻微下降。

试验发现,轧液率对织物的染色表观深度影响较小,但对织物的匀染性影响较大。棉纤维孔道被水充满时的含水率约为30%,这部分水主要为结合水和束缚水,基本不能自由流动;而外相中的水为自由水[11],能带着染料流动改善织物的匀染性。因此,当轧液率过低时,棉织物表面自由水过少,染液无法较好地流动,匀染性差。随着轧液率的增加,织物的匀染性提高,当轧液率大于140%时,织物具有较好的匀染性。

综合考虑染色匀染性和表观深度,轧液率选择140%较为合适。

2.2 碳酸钠用量的影响

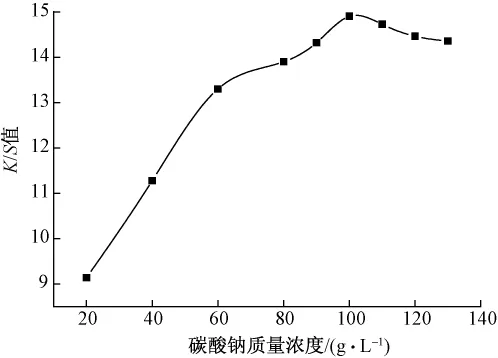

用不同质量浓度的碳酸钠浸轧液处理试样,在相同条件下进行染色试验,测定染色样的K/S值,结果如图3所示。

图3 碳酸钠用量对活性染料染色棉织物K/S值影响Fig.3 Influence of Na2CO3concentration on K/S value of cotton fabrics dyed with reactive dyes

由图3可知:碳酸钠质量浓度在60g/L以下时,随着碳酸钠质量浓度的增加,棉织物K/S值显著增加;当碳酸钠质量浓度大于 60g/L后,织物K/S值的增加较为缓慢;当碳酸钠质量浓度为100g/L时,织物K/S值最高;当碳酸钠质量浓度大于100g/L后,织物K/S值下降,因而最佳的碳酸钠质量浓度为100g/L。

从碱剂用量的数据看,活性染料/D5悬浮体系染色中碱剂浓度远高于传统水浴染色。而实际上,活性染料/D5悬浮体系染色中的碱剂只做浸轧用,织物轧液率仅为140%,碱剂的总用量远小于传统水浴染色。

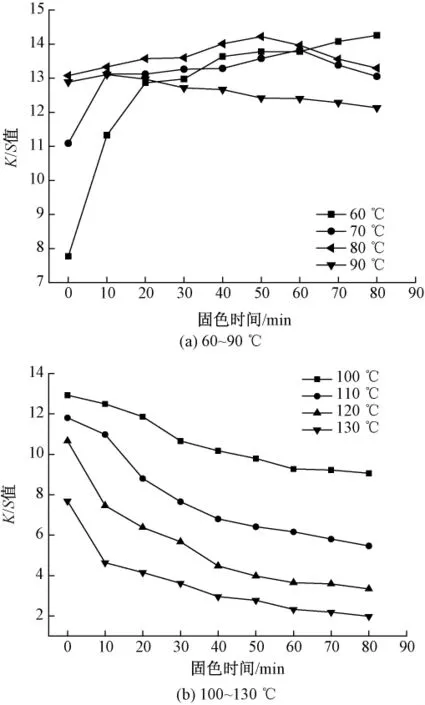

2.3 固色温度及时间的影响

考察不同固色温度和固色时间对染色试样K/S值的影响,结果见图4。

图4 固色温度对活性染料染色棉织物K/S影响Fig.4 Influence of fixation temperature and time on K/S value of cotton fabrics dyed with reactive dyes

通过对60~130℃之间,8个固色温度下不同固色时间的优选发现,固色温度为60℃时,由于温度较低,染料的水解较少,在固色反应的前40 min,试样表观深度有明显增加;时间大于40 min后,增加的趋势相对较小。固色温度在70~90℃之间时,试样表观深度整体呈先增加后减小的趋势。70℃下染色60 min,80℃下染色 50 min,90℃下染色10 min时,试样均有较高的K/S值,并且随着温度的升高,达到较高表观深度所需的固色时间缩短。显然,固色温度的升高,染料的固着反应速率也显著增加,但是染料的水解速率也有所增加,当温度进一步提高,染料水解反应速率的增加速度会高于固着反应速率增加的速度,此时延长固色时间会使织物的表观深度下降。当温度大于100℃时,此时染料水解相对而言较为剧烈,随着固色时间的延长,织物的染色深度有所下降,尤其当温度大于120℃时,织物K/S值明显下降。

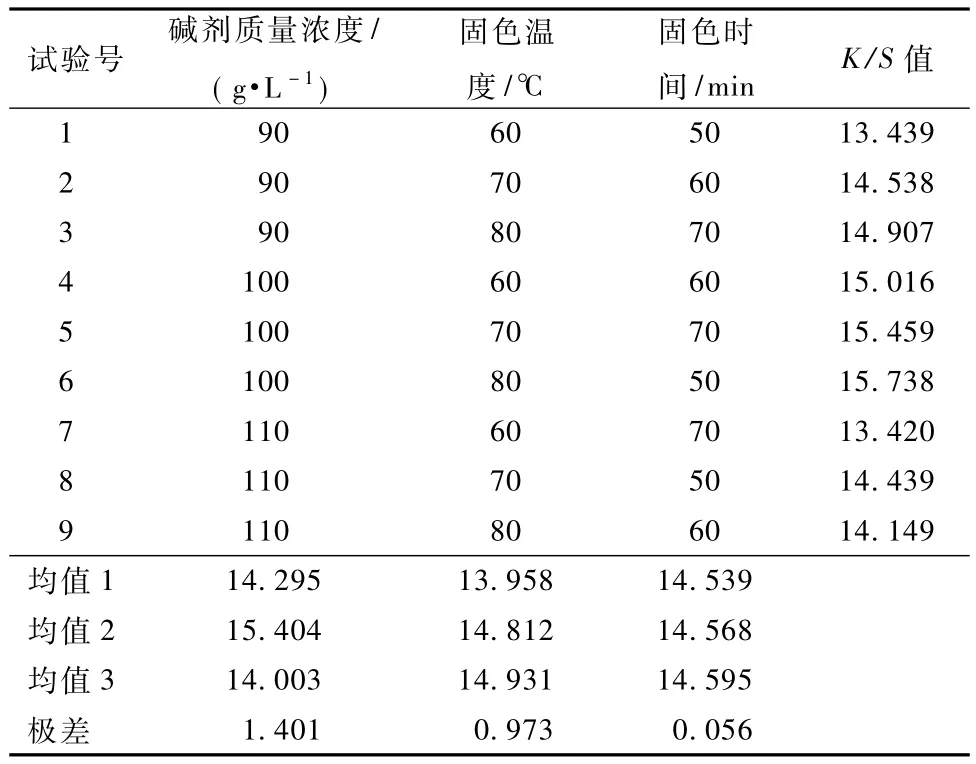

2.4 正交试验

由单因素试验发现碱剂用量、固色时间和温度对织物表观深度影响较大,因此对碳酸钠质量浓度(90、100、110g/L),固色温度(60、70、80 ℃ )及固色时间(50、60、70 min),采用三因素三水平正交试验进行系统分析,试验方案及结果见表1。试验中染料用量为2%(o.w.f)。

表1 活性染料/D5悬浮体系染色正交实验Tab.1 Orthogonal experiment of reactive dye/D5 suspending system dyeing

根据正交试验结果,得出最佳工艺条件为:碱剂质量浓度 100g/L,固色温度 80℃,固色时间70 min。各因素对织物深度的影响从大到小依次为:碱剂质量浓度>固色温度>固色时间。由于固色时间对织物染色深度的影响较小,50 min后,随着固色时间的延长,织物表观深度并没有明显提高,因此,从试验结果看,固色时间选择50 min是合适的。

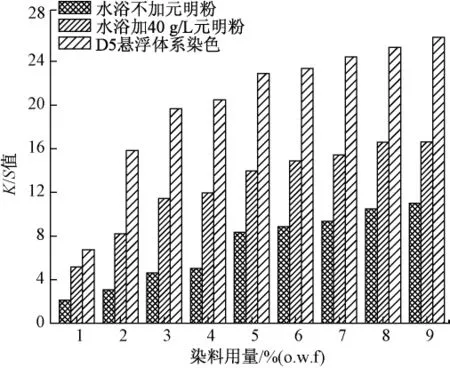

2.5 与传统水浴染色对比

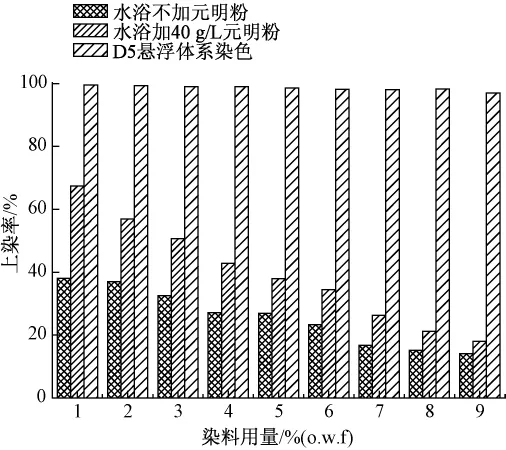

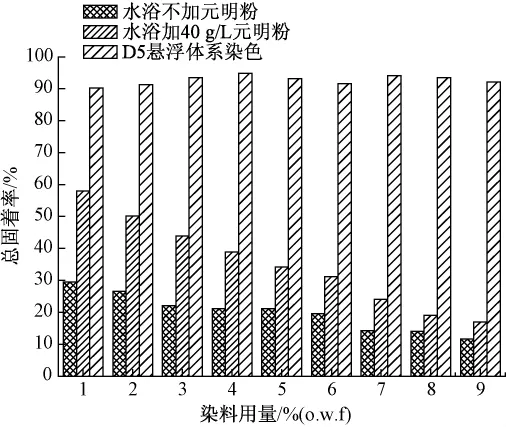

比较活性染料/D5悬浮体系最佳染色工艺与传统水浴染色加元明粉和不加元明粉条件下染色工艺的上染率、总固着率以及所得染色试样的 K/S值,结果如图5~7所示。

图5 与传统水浴染色棉织物K/S值对比Fig.5 Comparison of K/S values between cotton fabrics dyed in D5 bath and in water bath

图6 与传统水浴染色棉织物上染率对比Fig.6 Comparison of dye up-take rates between cotton fabrics dyed in D5 bath and in water bath

图7 与传统水浴染色棉织物总固着率对比Fig.7 Comparison of total dye fixation rates between cotton fabrics dyed in D5 bath and in water bath

由图5可知,相同染料浓度下,活性染料/D5悬浮体系染色棉织物的K/S值明显高于传统水浴染色,2%染料用量即可达到传统水浴染色在40g/L元明粉促染条件下9%染料浓度的染色深度,同时,织物K/S值是传统水浴在没有电解质促染条件下的2倍左右。

由图6、7所示结果可知:传统水浴染色由于活性染料本身直接性较低,在无盐促染条件下,最高上染率仅为37%;加入40g/L元明粉促染后最高达到68%,并随着染料浓度的增加而降低,总固着率也较低。而活性染料/D5悬浮体系染色,在无盐促染条件下,上染率接近100%,总固着率在90%左右。说明活性染料/D5悬浮体系染色与传统水浴染色相比,有显著优势。

活性染料/D5悬浮体系可以获得如此高上染率的原因在于其独特的上染过程。织物以一定轧液率入染后,利用染料对水的亲和力,使染料在短时间内转移并溶解在织物表面的水膜中,整个过程类似于用含水织物在非水介质中“萃取”亲水性染料。同时,纤维表面形成的微小浴比的染色环境可以使染料快速达到上染平衡并有利于染料由表及里的扩散,在合适的固色条件下,能达到较高的表观深度。极少水量的存在也在一定程度上抑制了染料的水解,因而实现了比传统水浴染色更高的固着率。

综上,活性染料/D5悬浮体系染色可实现活性染料无盐节水染色,同时上染率接近100%,总固着率也远高于传统水浴染色,具有潜在的应用前景。

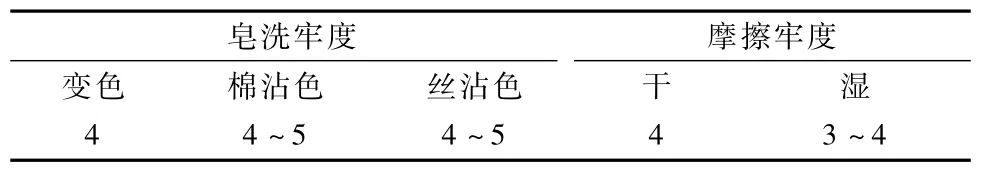

2.6 色牢度

表2 示出最佳工艺条件下活性染料/D5悬浮体系染色棉织物的色牢度。由表可知,活性染料/D5悬浮体系染色试样的变色牢度达到4级,棉沾色牢度达到4~5级,干摩擦牢度达到4级,湿摩擦牢度也达到3~4级。

表2 最佳染色工艺条件下活性染料染色棉织物固色后的色牢度Tab.2 Color fastness of cotton fabric dyed with reactive dye under optimal dyeing process conditions 级

3 结论

活性染料/D5悬浮体系染色可以有效解决活性染料在传统水浴中上染率和固着率低、耗水量及污染排放量高的问题,实现无盐节水染色。通过研究得出以下结论。

1)M型活性染料C.I.活性红195在非水介质D5中以悬浮体系染色的最佳工艺为:140%轧液率,碳酸钠质量浓度100g/L,固色温度80℃,固色时间50 min。

2)活性染料/D5悬浮体系染色在无盐促染条件下,上染率接近100%,总固着率在90%左右,远高于传统水浴染色。同时具有较好的色牢度。

3)活性染料/D5悬浮体系所实现无盐促染下极高的上染率机制和该工艺形成的微水染色环境是否有效抑制染料水解从而提高了染料固着率的机制均需进一步研究。

[1]高先云,刘今强,李永强.D5洗涤对织物性能的影响[J].浙江理工大学学报,2007,24(1):6-10.GAO Xianyun, LIU Jinqiang, LIYongqiang.The impact of D5-washing on the fabric performance[J].Journal of Zhejiang Sci-Tech University,2007,24(1):6-10.

[2]JOVANOVIC Marina L,MCMAHON Joan M,MCNETT Debra A.et al.In vitro and in vivo percutaneous absorption of14C-octamethylcyclotetrasiloxane(14CD4) and 14C-decamethylcyclotetrasiloxane (14CD5) [J].Regulatory Toxicology and Pharmacology,2008,50(2):239-248.

[3]LEIGH Ann Burns-Naas,RICHARD W Mast,ROBERTg Meeks, et al.Inhalation toxicology of decamethylcyclopentasiloxane(D5)following a 3-month nose-only exposure in Fischer 344 rats[J].Toxicological Sciences,1998,43(2):230-240.

[4]NAYOR D M,STANNETT V T,DEFFIEUX A,et al.The radiation-induced polymerization of dimethylcyclosiloxanes in the liquid state:3 copolymerization if D3 with D4 and D4 with D5,Reactivities and interpretation[J].Polymer,1994,35(8):1764-1768.

[5]万伟,刘今强,李莎,等.D5反胶束体系的制备及其增溶特性的研究[J].应用化工,2009(10):1417-1420.WAN Wei,LIU Jinqiang,LI Sha,et al.Study on the preparation of D5 reverse micelle systems and their water solubilization performance[J].Applied Chemical Industry,2009(10):1417-1420.

[6]万伟,李莎,鲁凤鸣,等.D5反胶束体系活性染料染色研究[J].浙江理工大学学报,2010,27(5):697-700.WAN Wei,LI Sha,LU Fengming,et al.Study on the reactive dyeing in D5 reverse micelle system[J].Journal of Zhejiang Institute of Science and Technology,2010,27(5):697-700.

[7]鲁凤鸣,缪华丽,李深正,等.阳离子染料在 D5反相微乳体系中的染色性能研究[J].浙江理工大学学报,2011,28(6):836-840.LU Fengming,MIAO Huali,LI Shenzheng,et al.Study on the cationic dyeing in D5 reverse microemulsion system[J].Journal of Zhejiang Institute of Science and Technology,2011,28(6):836-840.

[8]李深正,刘今强,李永强,等.以D5为介质的涤纶分散染色性能[J].印染,2012,38(2),1-4.LI Shenzheng, LIU Jinqiang, LI Yongqiang, et al.Study on the dyeing of PET fiber with disperse dyes in D5 media[J].Dyeing & Finishing,2012,38(2):1-4.

[9]LIU Jinqiang,MIAO Huali,LI Shenzheng.A study on non-aqueous dyeing ofreactive dyes in D5[J].Advanced Materials Research,2012(441):138-144.

[10]宋心远.活性染 料染色 新技术[J].纺 织导报,2007(9):108-110.SONG Xinyuan.New dyeing technologies using reactive dye[J].China Textile Leader,2007(9):108-110.

[11]宋心远,沈煜如.活性染料染色的理论和实践[M].北京:纺织工业出版社,1991:263-265.SONG Xinyuan,SHEN Yuru.DyeingTheoryand Practice[M].Beijing:Textile Industry Press,1991:263-265.