元素硫对抗硫套管钢P110SS腐蚀行为的影响

2013-09-27关建庆王树涛黄雪松张庆生郑树启陈长风

关建庆,王树涛,黄雪松,张庆生,郑树启,陈长风

(1.中原油田采油工程技术研究院,濮阳457001;2.中国石油大学(北京)材料科学与工程系,北京102249)

开发含硫天然气能有效缓解我国天然气供需紧张问题,但其所含H2S会导致金属材料产生严重的腐蚀和硫化物应力开裂。所以,开发含硫天然气,必须使用抗硫材料,并研究其在服役环境中的腐蚀规律。P110级高强度钢作为油管、套管的材质在油气田中得到广泛应用,其在含H2S环境中的腐蚀行为已有较多研究。张星等[1]研究了P110钢在H2S(分压0.0~0.32MPa)环境中的硫化物应力开裂规律发现,即使在不敏感条件下,仍会发生硫化物应力开裂。张清等[2]研究了P110钢在H2S(分压1.379~124.1kPa)环境中的腐蚀速率发现,随着温度升高(80~110℃)腐蚀速率先降后升;在100℃时,随着H2S分压升高腐蚀速率先升后降。

在含硫天然气的开采过程中,随着天然气从井底至井口压力和温度不断下降,导致硫在含硫天然气中的溶解度下降,从而使含硫天然气中的硫元素析出,硫与H2Sx,H2S和HS-等共同作用促进气井管柱的腐蚀[3]。曹华珍等[4]研究了碳钢在含硫介质中的极化行为发现,较低硫含量就会产生很强的腐蚀作用。陈杰先[5]研究了高硫管线的腐蚀及防护问题,认为在含硫环境中必须采用抗硫材料,并对工况介质和管线进行跟踪监测。魏辉荣等[6]研究了H2S/CO2环境中硫对L360钢腐蚀行为的影响,结果表明,硫元素的存在加速了L360钢的全面腐蚀,并导致严重的局部腐蚀。

普光气田套管材质为抗硫套管钢P110SS钢,关于该钢在含H2S/CO2环境中,硫元素对其腐蚀行为影响的系统研究性依然欠缺。本工作采用高温高压反应釜模拟含H2S/CO2的工况条件,系统研究了硫元素对P110SS钢在该环境下腐蚀行为(包括腐蚀和硫化物应力开裂)的影响。

1 试验

抗硫套管钢P110SS的化学成分见表1。其有害元素磷、硫等的含量较低,P110SS钢组织为分布均匀的细小的粒状渗碳体和铁素体组成的回火索氏体组织。

表1 试验钢化学成分 %

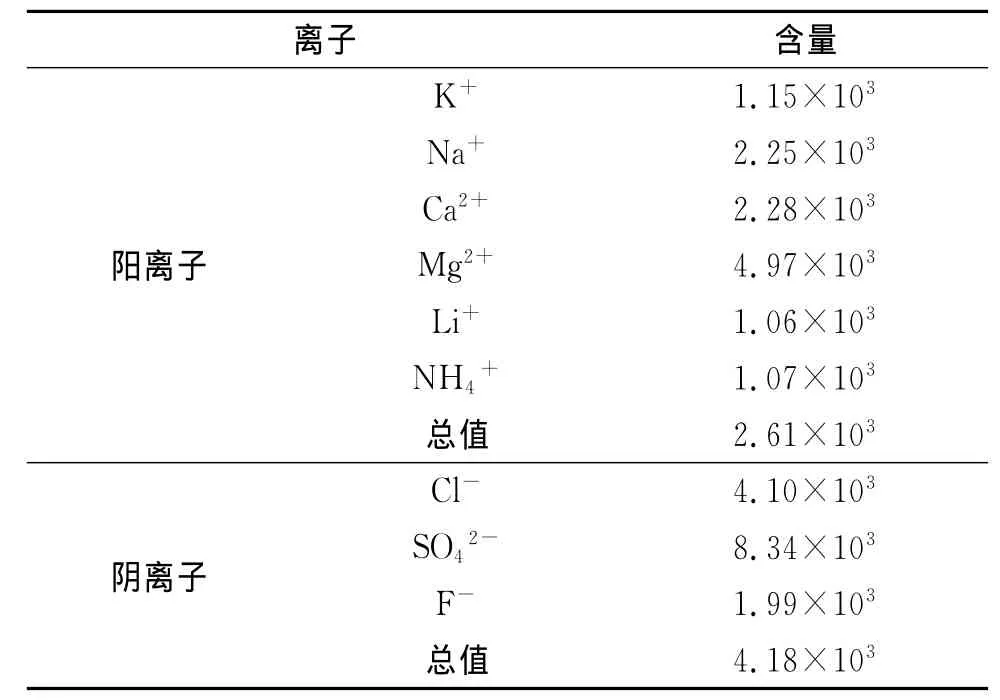

试验采用CORTEST高温高压釜腐蚀测试系统。试验溶液为按表2配制的模拟普光气田地层水,pH 为7.97,水型为 CaCl2型,总矿化度为6.79×107mg·L-1。将该溶液放入高温高压反应釜,然后将试样放入釜中并密封。氮气除氧后,通入H2S和CO2分别至试验所需的分压力,再用氮气将总压升至所需总压,模拟普光气田的工况环境。

表2 试验溶液化学成分 mg·L-1

试验条件见表3。元素硫采用升华硫粉,以每升溶液1g硫粉的量加入溶液中,搅拌均匀后再进行试验。

表3 H2S/CO2和元素硫共存的试验条件

参照标准JB/T 7901-1999[7]进行腐蚀试验。试样尺寸为50mm×10mm×3mm,试验周期为168h。参照标准EFC-16-2002[8]进行硫化物应力开裂试验。试样尺寸为115mm×15mm×5mm,四点弯曲加载应力法,加载应力为P110SS钢的90%屈服强度,试验周期为720h。

用砂纸将试样逐级打磨至800#,丙酮去脂、去离子水清洗、酒精除水、烘干后24h内使用。试验后的电化学腐蚀试样,采用500mL盐酸+500mL蒸馏水+20g六次甲基四胺的除锈液去除表面锈层,并用空白试样进行校正,用精度0.1mg的电子天平称量,与试验前的试样质量对比计算腐蚀速率。

硫化物应力开裂试样验收标准:用低倍显微镜放大10倍检查除去腐蚀产物试件的受拉伸面有无硫化物应力开裂的裂纹。

2 结果与讨论

2.1 元素硫对P110SS腐蚀速率的影响

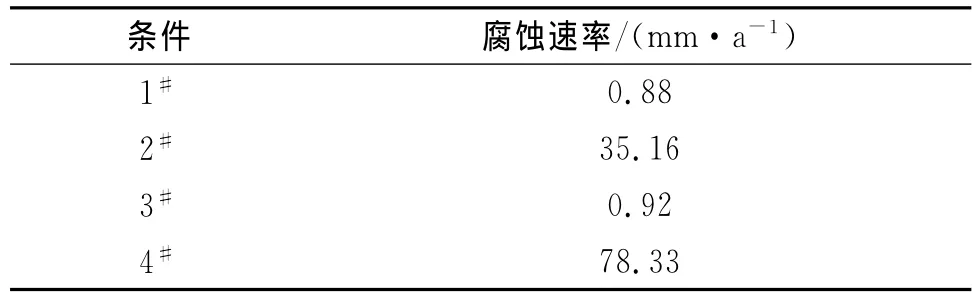

在表3的试验条件下,对比研究了硫对P110SS钢腐蚀速率的影响,结果见表4。由表4可见,硫的存在使P110SS钢的腐蚀速率增加了数十倍。根据 NACE RP 0775-2005[9]的分级:在4种试验条件下,P110SS钢均属于严重腐蚀级别。

表4 P110SS的腐蚀速率

P110SS钢的腐蚀宏观形貌见图1。在50℃无硫条件下,P110SS钢表面覆盖一层较为均匀的腐蚀产物;在50℃的含硫条件下,P110SS钢发生了严重腐蚀,并且腐蚀产物脱落严重。在130℃的无硫条件下,P110SS钢试样去除腐蚀产物后,试样表面很粗糙,但是能够看到金属基体本身的颜色;在130℃的含硫条件下,P110SS钢试样已经被腐蚀得非常严重,圆孔部分被完全腐蚀掉,表面凹凸不平,去除腐蚀产物后表面已经完全失去了金属光泽。

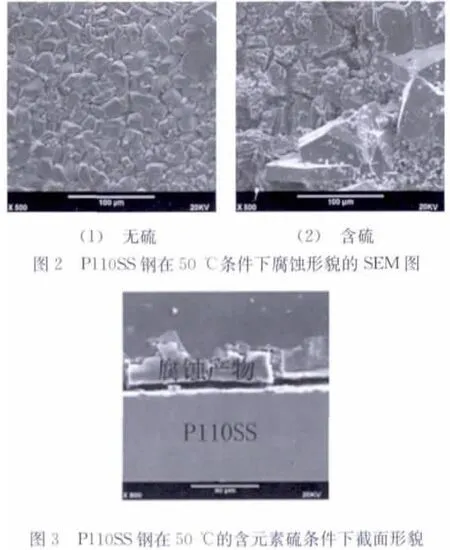

图2为P110SS钢在50℃条件下腐蚀产物微观形貌。与无硫条件相比,含硫条件下腐蚀产物更为疏松。含硫条件下的P110SS钢截面形貌见图3。腐蚀产物与P110SS钢基体结合很差,腐蚀产物层存在明显裂纹,对基体的保护作用差。

在50℃的含硫元素条件下,P110SS钢腐蚀产物X射线衍结果表明,腐蚀产物为FeS2,主要为马基诺矿型晶体和磁黄铁矿晶体,对应于高腐蚀速率。

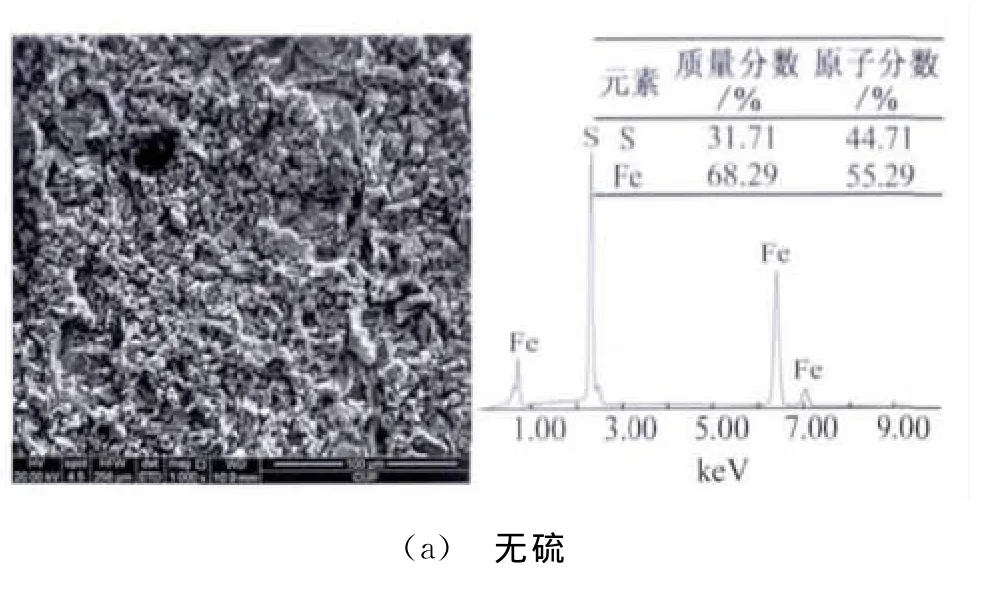

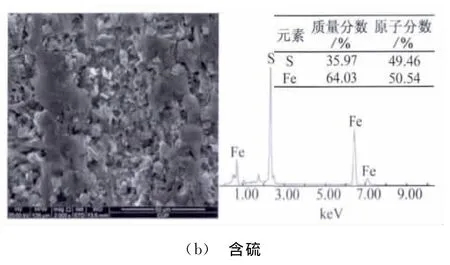

在130℃条件下,P110SS钢腐蚀产物微观形貌见图4。在两种试验条件下,P110SS钢的腐蚀产物均较为疏松且成分基本一致,铁和硫的含量比值大约为1∶1。不含硫元素条件下,腐蚀产物不均匀,孔隙度很高。含硫元素条件下,腐蚀产物呈疏松的蜂窝状。腐蚀产物的X射线衍射结果显示,铁的硫化物主要为马基诺矿型晶体,对应于高腐蚀速率。

图4 在130℃条件下P110SS钢腐蚀产物的SEM形貌以及EDS能谱

2.2 硫对P110SS硫化物应力腐蚀开裂的影响

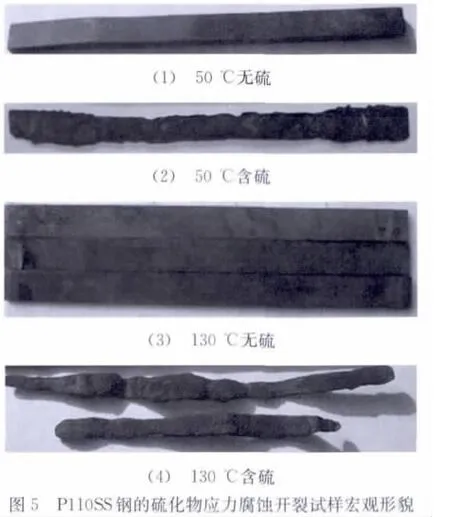

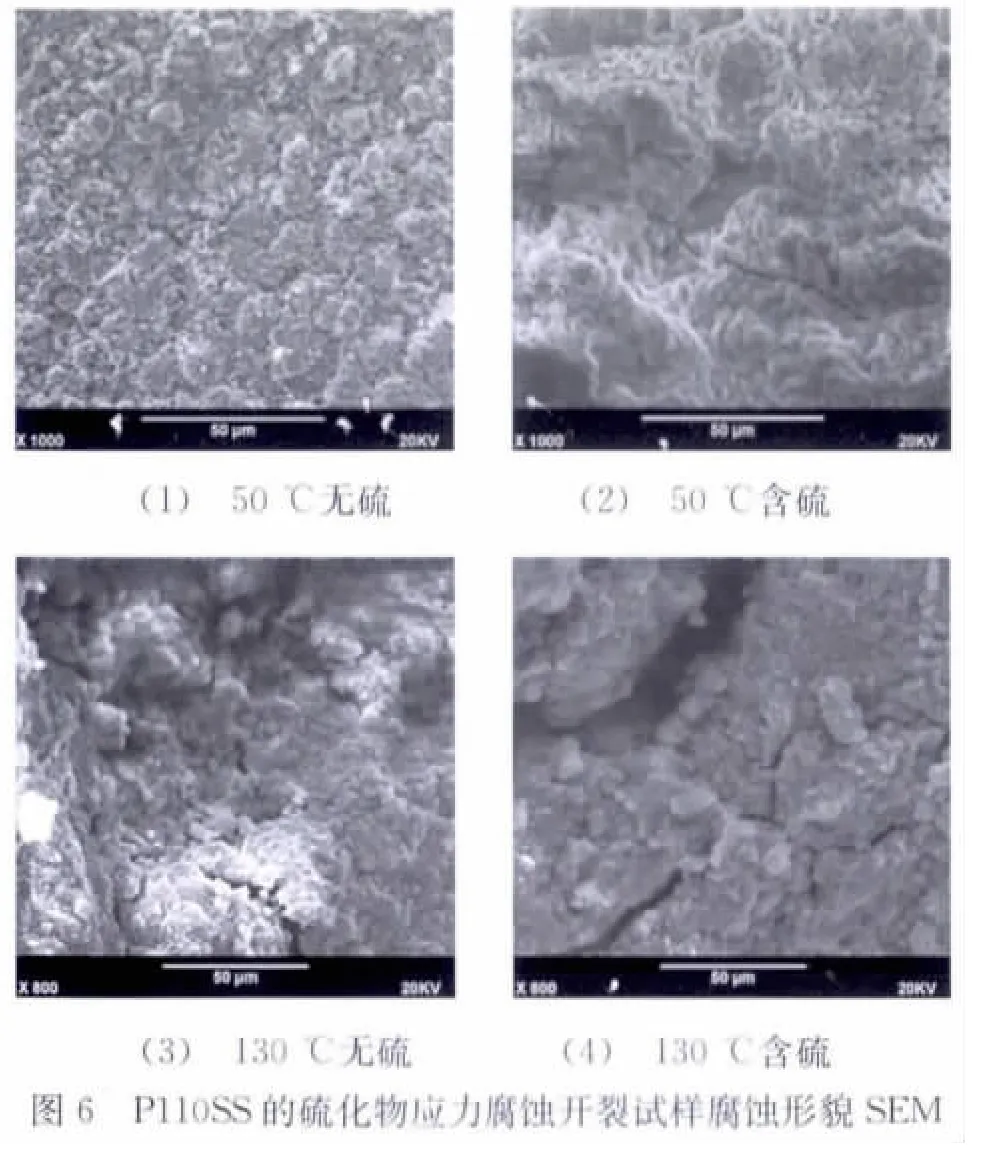

图5 为P110SS钢的硫化物应力开裂试样宏观形貌。在4种试验条件下,P110SS钢试样均未发生开裂。但在含硫条件下,P110SS钢试样发生严重腐蚀而损失掉很多部分。

图6为P110SS钢的硫化物应力腐蚀开裂试样的腐蚀形貌。在50℃和130℃的条件下,腐蚀产物堆积,有宏观裂纹、结构疏松、呈蜂窝状。

2.3 讨论

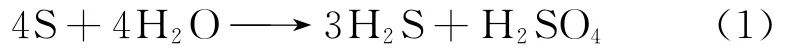

50℃时,低于硫元素熔点温度(112.8℃),硫在水中发生歧化反应,如式(1):

在水溶液中硫引起碳钢腐蚀的反应为:阳极过程:

阴极过程:

总反应:

硫起“氢离子载体‘作用,表现为酸腐蚀,使硫/金属界面处pH下降到1.8左右,造成金属腐蚀速率很高;同时,硫与金属的直接接触,起到有效阴极的作用而加速腐蚀[10]。

所以,在50℃条件下,溶液中的硫导致P110SS钢的腐蚀速率增加数十倍、试样腐蚀严重。

在130℃条件下,高于硫熔点温度(112.8℃),硫熔化后是一种强氧化剂,吸附于试样表面的熔化硫极易发生如式(7)的歧化反应:

由于硫的氧化态产物均对铁有很强的腐蚀性,导致在130℃条件下,P110SS钢在含硫的条件下腐蚀速率增加数十倍、试样腐蚀非常严重。

由于硫造成的腐蚀速率要远大于氢原子渗入金属内部聚集形成裂纹而导致金属材质脆断的速率,因此在含硫元素条件下,P110SS钢还来不及形成裂纹源就被快速腐蚀掉了。

H2S/CO2分压和温度的升高能够增加铁的腐蚀速率,导致130℃条件下P110SS钢腐蚀速率高于其在50℃条件下的腐蚀速率。

3 结论

(1)在本试验条件下,溶液中的硫使P110SS钢试样的腐蚀速率和试样腐蚀严重程度都明显增加。

(2)在本试验条件下,P110SS钢试样未发生硫化物应力开裂,但P110SS钢试样在溶液含硫元素后发生严重的电化学腐蚀。

[1]张星,李兆敏,马新忠,等.深井油管H2S应力腐蚀实验研究[J].石油勘探与开发,2004,31(6):95-97.

[2]张清,李全安,文九巴,等.CO2/H2S对油气管材的腐蚀规律及研究进展[J].腐蚀与防护,2003,24(7):227-281.

[3]李瑛,林海潮,吕明,等.元素硫对特高含H2S气井用油管钢的腐蚀[J].腐蚀科学与防护技术,1996,8(3):252-255.

[4]曹华珍,张九渊,郑国渠,等.碳钢在含硫介质中的极化行为[J].腐蚀与防护,2002,23(10):427-429.

[5]陈杰先.高硫管线的腐蚀及防护[J].腐蚀与防护,2002,23(10):445-447.

[6]魏辉荣,熊金平,赵景茂,等.H2S/CO2环境中元素硫对L360钢腐蚀行为的影响[J].油田化学,2011,28(3):342-345.

[7]JB/T 7901-1999 金属材料实验室均匀腐蚀全浸试验方法[S].

[8]EFC 16-2002 Cuidelines on materials requirements for carbon and low alloy steels for H2S-containing environments in oil and gas production[S].

[9]NACE RP 0775-2005 Preparation,installation,analysis and interpretation of corrosion coupons in oilfield operations[S].

[10]王凤平,李晓刚,许适群.含硫原油加工过程中的硫腐蚀[J].石油化工腐蚀与防护,2001,18(6):35-39.

[11]蔡晓文,戈磊,陈长风,等.油套管用P110钢在元素硫环境中腐蚀规律的研究[J].中国腐蚀与防护学报,2010,30(2):161-165.