航空结构件转角特征数控铣削程编工艺方法研究*

2013-09-27崔雅文

刘 适 崔雅文 彭 雨

(中航工业成都飞机工业集团公司数控加工厂,四川成都 610091)

航空结构件一般分为框、梁、肋、接头等多种不同的类型,但是,这些不同的结构件类型却均是由一些相同的典型加工特征所构成。其中,转角特征是飞机结构件中最常见和典型的加工特征之一。航空结构件多为薄壁复杂结构,其转角特征几何形态多样,受到机床状态、刀具-工件系统加工稳定性等因素的影响常常产生质量问题,因此,转角特征的数控程编工艺方法及切削方法对加工质量起到了决定性的作用,是航空结构件数控加工中的一个重要研究对象。

1 航空结构件转角特征及其几何表达

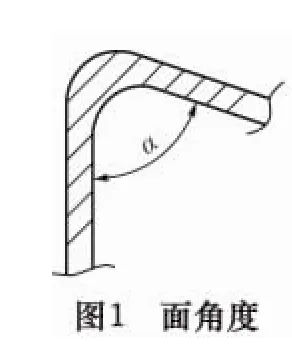

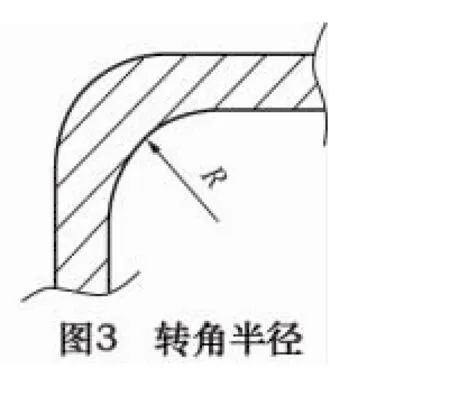

航空结构件中的转角是表达两相邻表面之间过渡特性的凹特征,由于是一个过渡特征,因此转角的几何形态主要受两相邻表面的影响,其几何结构定义也较为复杂。通过对大量航空结构零件转角特征的分析总结发现,可以用面角度(用 α表示)、深度(用H表示)、半径(用R表示)和底面夹角(用ψ表示)4个几何属性来定义转角特征。面角度(α)表示了转角两相邻面的角度位置关系(如图1所示),转角深度(H)是指转角处的筋(缘条)顶面到转角底面(腹板面)的距离(如图2所示),转角半径(R)为转角凹圆弧面的最小曲率半径(如图3所示)。

由于转角面不是一个平面,因此转角与底面夹角ψ是通过拟合得到的一个夹角,如图4所示,分别通过转角面的上界曲线和下界曲线的端点构建两条直线,再通过这两条直线构建出一平面,将该平面与底面的夹角定义为转角与底面的夹角。ψ<90°时,称为闭角转角,ψ≥90°时,称为开角转角。该夹角表征了转角面向底面的倾斜程度。

2 航空结构件转角特征加工的特点及问题

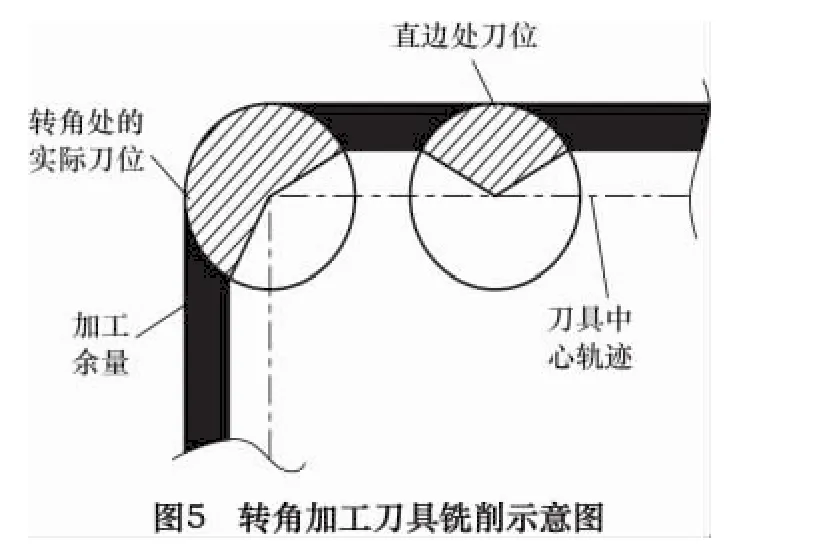

转角加工时刀具运动轨迹要进行换向,机床在换向过程中势必会进行加减速,尤其是高速机床为了避免换向带来的冲击,其加减速更为明显。通常加工转角处都是采用等径向切深切削的方式,即在一次走刀过程中理论径向切深为一定值,当刀具由直线走刀过渡到圆弧走刀的时候,由于切削夹角(刀齿切入和切出时的夹角)明显增大,导致刀具与工件的接触面积增加,如图5中阴影部分所示。

由于转角加工存在上述特点,直接导致了加工转角时切削力出现了明显的超值突变现象。图6为实验测得的加工某转角时铣削力变化趋势示意图,可以看出转角处铣削力的变化是一种突变。航空结构件大量采用薄壁结构,因此,转角处的铣削力突变极易诱发切削振动,从而在圆角处产生振纹,造成刀具和工件的加工变形增大(欠切)或拉刀,严重影响了加工质量。尤其是具有面角度小、深度大、半径小、与底面夹角小等一些特点的转角,其加工工艺状态不稳定,存在较大的加工质量风险。此外,在生产实践中往往暴露出转角的加工工艺方法和加工参数较为混乱的问题,造成加工转角质量不高,效率较低。

3 转角加工的工艺方法及其优化选择

3.1 转角特征的加工工艺方法

目前,转角特征主要采用侧铣和插铣两种铣削方式,所采用的工艺方案也有两种,一是靠刀法侧铣,二是插铣结合侧铣的方法。靠刀法是依次使用直径从大到小的刀具采用侧铣的方式分别加工转角处,如按照直径φ20 mm→φ16 mm→φ12 mm刀具的换刀顺序分别加工转角(飞机结构件的转角半径通常大于等于R6 mm)。该方法先通过刚性较好的大直径刀具去除大部分金属材料,留给刚性较弱刀具加工的部分仅是圆角处较小的一部分,避免了直接采用细长刀具在大切削用量情况下的加工变形和切削振动现象。

插铣又称Z轴铣削,加工过程中刀具沿主轴方向做进给运动,利用底部的切削刃进行钻、铣组合切削,是实现高金属去除率的有效切削方式之一。对于刀具悬伸长度较大的加工,插铣的加工效率高于常规的侧铣加工。插铣加工的侧向力小,减小了刀具、工件变形,加工中作用于铣床的径向切削力较小,使主轴刚度不高的机床仍可使用而不影响工件的加工质量,有效避免了机床—刀具系统的振动现象。插铣尤其适用于深槽腔转角的加工,但是受制于插铣刀具的结构形式并且为了保证加工尺寸精度,插铣要和侧铣相结合,即以插铣为主去除大余量,再采用侧铣的方式清除转角底面及侧面的局部残留。

3.2 转角特征的加工工艺方法选择

转角加工工艺方法的选择直接和转角的各种几何属性相关。根据对大量航空结构件转角的几何属性的总结,可以将转角特征按照不同的几何属性分别进行分类。

(1)按照转角面角度属性分类

钝角转角:90°≤α <180°;

锐角转角:60°≤α <90°;

表1 一般转角加工工艺方法选择参考表

尖角转角:0°<α <60°。

(2)按照转角深度属性分类(D表示刀具直径)

浅转角:H<3D;

深转角:H≥3D。

(3)按照转角半径分类

小半径转角:R<6mm;

大半径转角:R≥6mm。

将上述几种分类方法作为切削实验研究时的划界标准,通过实验结果及加工验证可以得到如表1所示的一般转角的加工工艺方法的选择参考标准。对于大多数转角而言,通过转角几何属性的具体情况,可以查表得到适合的加工工艺方法及刀具的选择建议。

3.3 转角特征的铣削方法研究

转角的铣削方式目前主要有侧铣和插铣两种,两种方式所使用的刀具、走刀轨迹、加工参数各不相同,两种铣削方式的选择原则应该是在保证加工质量的前提下追求成本、效率的最优化。

3.3.1 侧铣方法研究

(1)走刀方式

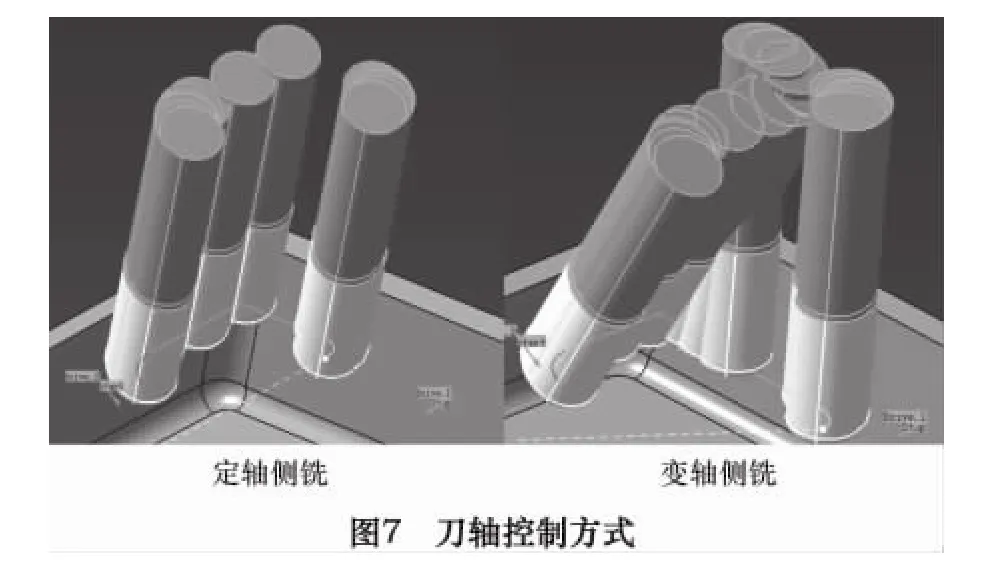

侧铣转角采用单向顺铣走刀的方式,加工五坐标转角时,如果采用变轴加工方式一方面效率较低,另一方面由于受机床动态特性的影响,极有可能造成表面质量不佳甚至发生过切或欠切等情况,因此应尽可能使用定轴加工的方式,如图7所示。

(2)切削余量控制

侧铣切削余量控制主要考虑轴向切深、径向切宽及其分层等,具体的参数选择要综合考虑机床、刀具、工件结构刚性等影响。在转角根部,刀具底齿参与到切削当中,铣削力增大,应注意严格控制切削余量,在接近转角根部时建议程序细化分层,尤其注意严格控制轴向切深。此外,还应注意要考虑刀具真实的接触切削深度,如图8所示。在某些CAM软件中(如Catia)设置的切深Ap不是沿刀轴方向,而是垂直于底面的方向,沿刀轴方向的实际切深Apa与Ap的关系为

由式(1)可见Apa≥Ap,ψ越小则差值越大,所以在加工闭角比较大的转角时尤其要注意。

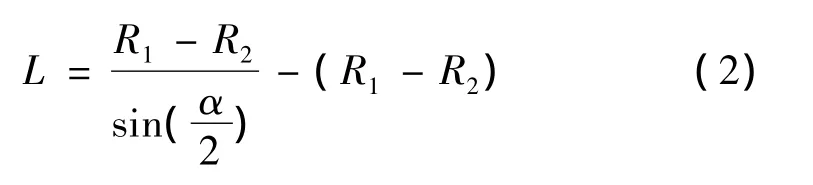

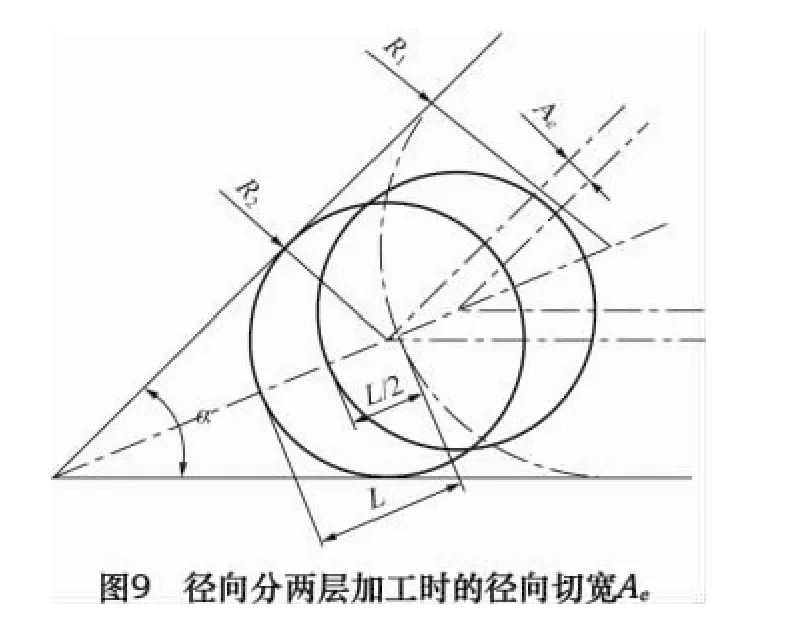

加工小半径或小面角度的转角时由于刀具半径小、加工余量大,因此需采取径向分层,径向每一层的切宽设置要使切削余量均匀。如图9所示,大刀具加工后留下的加工残留为L,根据几何关系可得L为

小刀具在进行径向分层加工时,将L根据分层数均分,从而保证切削余量均匀。如径向分n层,则每层的切削余量为L/n,根据几何关系可得Ae为

式(3)中R1为粗加工中使用的大刀具加工后形成的转角半径,R2为小刀具精加工后形成的转角半径,α为转角面角度。

(3)加工偏置及刀轨过渡圆弧

精铣转角需在转角底面和侧面留一定余量,即在理论位置上进行偏置。这是为了抵消在对刀、找原点等过程中产生误差或机床的热误差对加工造成的影响,防止铣伤已经加工到位的底面或侧面。对于高速加工的薄壁结构件而言这种偏置尤其重要。通常转角加工是在工件腹板和侧壁加工到位之后再进行的,若铣转角时接触到已加工面,极有可能引起加工中的颤振。根据大量实验及实践证明,偏置值一般可设为0.05 mm,若工件刚性较差,可适当增大。

为减小转角处的冲击,尤其是在高速加工及钛合金等难加工材料的加工中,在转角处刀轨需要增加过渡圆弧,如图10所示。过渡圆弧半径不能太大,否则转角尺寸会超大,通常不大于0.5 mm。

(4)转角根部处理

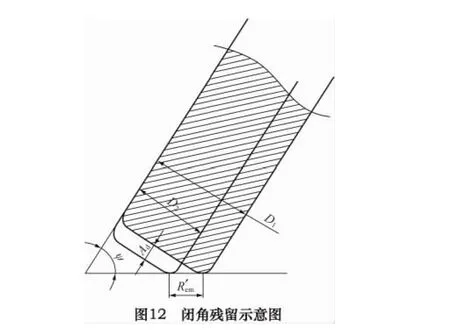

由于在转角根部加工余量较大且刀具底齿和侧齿均参与切削,铣削力增大,因此要进行轴向和径向的细化处理。如图11所示分别为轴向和径向细化处理的加工刀轨,尤其在闭角转角区域。如图12所示,图中R'em为腹板上的残留,Ad范围内为精加工转角时的根部满刀加工区域,在该区域必须要进行轴向细化。

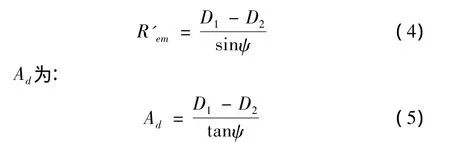

由几何关系可得R'em为

式(4)、式(5)中D1为精铣内形刀具直径,D2为精铣转角刀具。

为去除腹板残留R'em,要使用加工转角的刀具或直径更小的刀具清根,一般采用行切的方式,刀轨如图13所示。行切从距离转角面R'em处开始,行切区域与转角面应保持一定距离,行距控制在0.2 mm以内。

3.3.2 插铣方法研究

(1)加工工艺过程

作为一种先进而高效的铣削方法,插铣在航空结构件加工领域使用越来越广泛,最主要的一个应用就是在转角加工中,如图14所示。其一般工艺过程为:粗铣→粗插铣转角→精铣侧壁及腹板→精插铣转角→补铣转角→补充插铣转角。需要注意,这一工艺流程是将插铣和侧铣、铣转角和铣腹板、侧壁有机地结合在了一起,充分发挥了插铣去除大余量效率高,加工稳定的优势,插铣完成之后需要用侧铣的方法进行一定的补充加工以清除残留。

(2)插铣转角的刀具选用

插铣加工使用专用的插铣刀具,根据转角的大小选择刀具直径。粗插铣转角尽量使用大直径(如φ20 mm)插铣刀以提高效率,精插铣转角使用小直径(如φ12 mm)插铣刀以保证尺寸。不论插铣还是侧铣,选择整体硬质合金刀具能够更好地保证加工质量。对于深度较大的转角在使用小刀具补铣时可以采用长短刀结合的方式,即先用短刀具铣上半部分,再用长刀具铣下半部分。选择刀具时注意插铣刀的有效切削宽度应满足加工余量要求。

(3)插铣转角的工艺要点

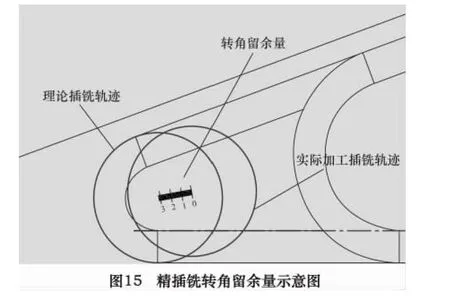

粗插铣所留余量要与粗铣侧壁时所留余量一致,而在精插铣时要控制插铣刀位点,一方面要保证插铣转角与侧壁尽量接平,另一方面要考虑侧壁让刀、振动等情况,因此精插铣要在精铣侧壁的基础上多留0.3~0.5 mm余量,如图15所示。此外,尖角转角由于余量较大一般需要采用多点插铣。

(4)补铣及补插铣转角

用小直径立铣刀(如φ12 mm)侧铣的方式补铣转角,注意刀轨必须有圆弧过渡。补铣时工件底角区以上可在不改变切削速度和进给速度的情况下适当增大切深,而在工件底角区域则要细化分层,减小切深切宽参数。表2所示为试验得到的直径φ12 mm的不同长度规格的刀具的切深经验参数。注意,对于较深的转角应该采用长短刀分步加工的方式,分别使用长径比小于4及长径比大于4的刀具先后加工。

由于在补铣转角时刀轨有圆弧过渡会形成残留,因此,为了消除补铣转角时因轨迹倒圆在转角处形成的残留,要进行补插铣。由于余量较小,因此补插铣可直接使用补铣转角时所用的立铣刀插铣转角底部,底面留0.05 mm余量避免伤及腹板面。

4 结语

通过对航空结构件转角特征的几何结构特点开展研究并进行分类,在几何分析计算及大量切削试验的基础上找到适合各种类型转角的最优加工工艺方法和切削方式,能够有效地提高程编效率和程编质量,便于推广应用。这种围绕具体特征将实践经验转化为工艺知识的方法为开展基于特征的数控编程技术研究奠定了基础。当然,本文仅对转角特征进行了研究,航空结构件中还有大量典型特征需要后续进一步开展更加深入的研究。

[1]赵威,何宁,李亮,等.航空薄壁件圆角的铣削加工试验研究[J].工具技术,2005,39(3):16 -19.

[2]李忠群,刘强.圆角铣削颤振稳定域建模与仿真研究[J].机械工程学报,2010,46(7):182 -186.

[3]胡俊志,黄翔,李迎光.型腔转角插铣粗加工方法[J].机械制造与研究,2008,38(3):37 -39.

[4]韩雄,刘强.PH13-8Mo插铣铣削力建模与分析[J].航空制造技术,2010(5):72-74.

[5]胡俊志.飞机结构件槽腔特征数控编程技术的研究与实现[D].南京:南京航空航天大学,2008.

[6]秦旭达,贾昊,王琦,等.插铣技术的研究现状[J].航空制造技术,2011(5):40-42.