一种卧式加工中心机床夹具的设计及应用

2013-09-27彭小敢

彭小敢

(大连机床集团有限责任公司技术中心,辽宁大连 116620)

随着柔性加工技术的迅速发展,各式立、卧加工中心的大量普及应用,通过加工中心配套各式夹具和A、B附加轴,使得加工中心的加工范围不断扩大。同时由于加工中心是系列化的标准机床,所以有其自身参数限制。如X、Y、Z三轴的行程,A轴回转范围,B轴回转半径,A、B轴流体通道数目,最重刀具,最长刀具等。下面介绍一种安装在卧式加工中心B轴上用于加工四缸机体前、后端面,左、右侧面孔系的自动液压夹具。

1 夹具方案概述

1.1 夹具任务要求

(1)被加工工件为直列四缸机体。采用一面两销方式定位,即机体底平面及其上两个工艺销孔。加工内容:左、右侧面和前、后端面孔系钻、扩及攻丝。

(2)卧式加工中心与物流滚道为旁通式布置,要求上、下料采用人工方式(不允许吊装)。

(3)夹具安装在B轴转台上,B轴旋转范围为0~360°。夹具要求实现夹紧、检测自动化。

1.2 夹具方案

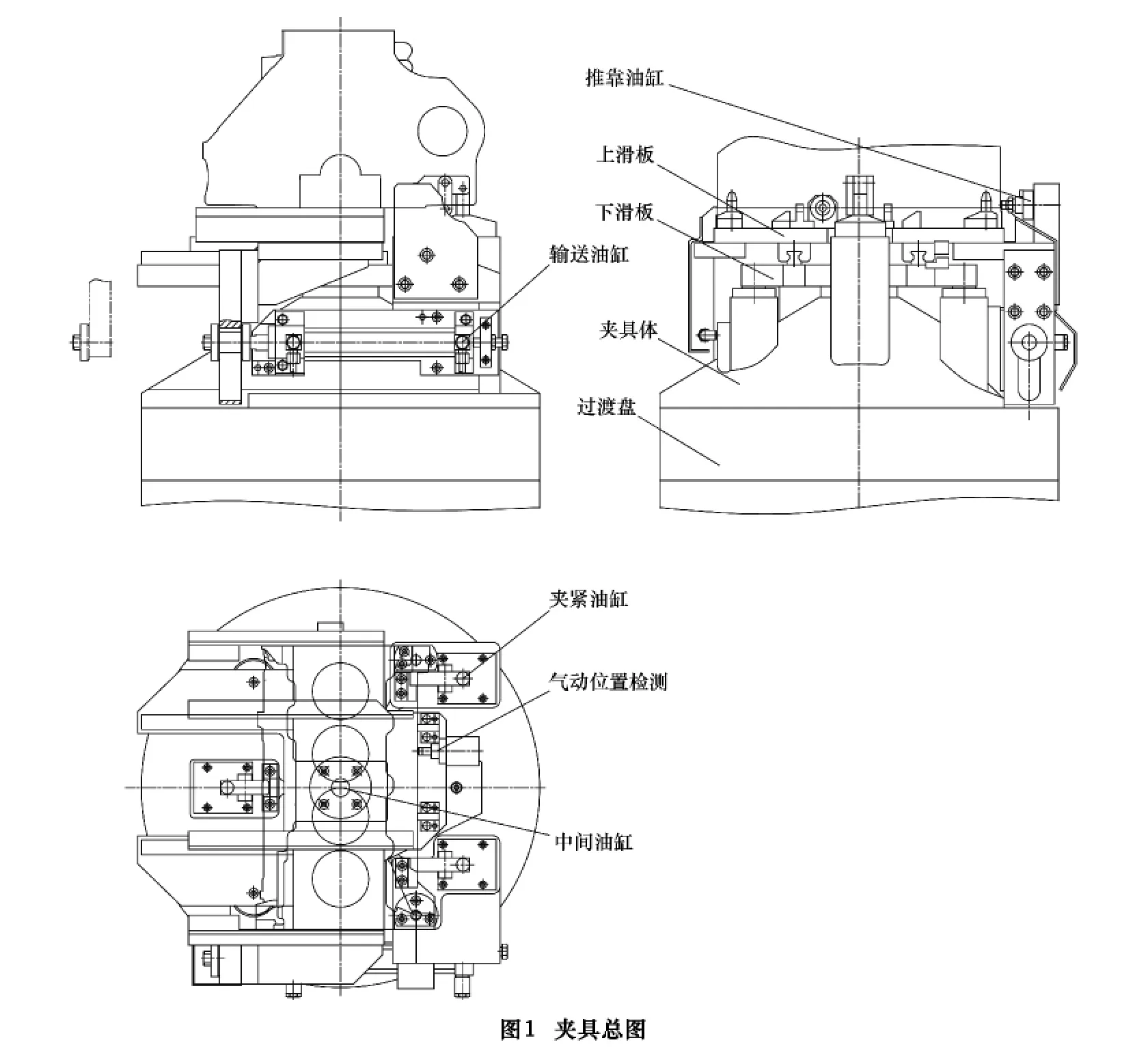

夹具总图见图1。由图1可以看出夹具主要有过渡盘、夹具体、夹紧系统、定位系统、上下料输送、有料检测系统等组成,工件定位采用一面两销方式,主定位面采用固定3点。夹紧点与定位点位置重合。动力部件采用液压驱动,主要有3组夹紧油缸、1组输送油缸、1组中间抬起油缸、1组侧面推靠油缸。检测采用气动检测,检测内容有夹具有料检测、主定位面可靠定位气隙检测,夹紧到位检测。

1.3 夹具的动作循环

中间油缸将上、下滑板抬起,输送油缸将上滑板移动到滚道上料位,人工将工件横向推装到上托板,夹具有料气检发令,输送油缸将上托板返回原位,侧面推靠油缸轻推工件,侧面推靠油缸返回,中间油缸落下(工件插销),夹紧工件,主定位面气检合格,夹紧到位气检合格,完成工件夹紧。待加工工序内容完成,工件松夹,进入下个循环。

2 夹具主要特点

这台夹具除具有一般夹具保持加工精度,良好的强度,刚度和结构工艺性,排屑顺畅等特点外,还具有以下特点:

2.1 双层上、下料装置

为适应人工推装上、下料要求,将上、下料装置设计为可升降双层滑板机构,下滑板通过3个导向柱在夹具体上定位,升降高度由中间油缸行程控制,中间油缸安装在夹具体回转中心上,活塞杆端与下滑板相连接。中间油缸行程应满足上滑板抬起高度高于夹紧机构松夹时的最高点。上滑板通过直线导轨副与下滑板定位连接,上滑板水平运动由输送油缸驱动。

2.2 过渡盘设计

B轴流体通道一般以回转轴为中心环行布置,而夹具上对流体通道的需要是根据定位夹紧等需要排布,规则性较差,一般通过在夹具体钻各种辅助孔实现流体通道的联系。对于流体通道较少和夹具体结构简单的夹具,容易实现。在这台夹具上需要流体通道为11个,并且要将3个夹紧油缸的进出油孔并联,3个夹紧油缸夹紧到位检测孔并联。如此大规模孔系加工在形状结构比较复杂的夹具体上不易实现。所以在夹具体和B轴转台间设计1个过渡盘,通过过渡盘内分层孔系和垂直孔系,将B轴规则的流体通道和夹具不规则的通道需要相统一,使得加工制造变得容易。夹具体与过渡盘之间采用坐标销孔定位,减小因增加过渡盘而引入的误差,使夹具精度满足加工要求。

2.3 输送定位与夹具定位的衔接

这台夹具首先将工件定位在上滑板上,然后通过其下落将工件定位到夹具上,因此有定位衔接问题。工件在上滑板上采用三面定位方法定位。主定位面推装工件的基面、第二定位面为推装到位的定位面、第三定位面为圆定位销侧的输送导向面。为方便推装工件,导向面距工件前、后端面有0.5~1 mm的间隙量。因此使工件在第三定位面定位状态不良。为此,在工件落下定位前采用推靠油缸推靠,使其在第三定位面上良好定位,此时第二、三定位面与夹具定位销中心距分别大于各自与工件销孔中心距0.05~0.1 mm。夹具定位销采用圆锥销头设计,工件下落时可引正工件位置。有效保护定位销,提高定位销使用寿命。

3 结语

这台夹具已成功应用于生产实际,具有操作简单方便、安全可靠、故障率低和精度保持能力强的特点。对B轴安装夹具的设计具有一定的参考价值。

[1]卢秉恒.机械制造技术基础[M].北京:机械工业出版社,1999.

[2]林建亚、何存兴.液压元件[M].北京:机械工业出版社,1988.

[3]官忠范.液压传动系统[M].北京:机械工业出版社,1997.

[4]吴振顺.气压传动与控制[M].哈尔滨:哈尔滨工业大学出版社,1985.

[5]王春行.液压控制系统[M].北京:机械工业出版社,1999.

[6]秦国华、张卫红.机床夹具的现代设计方法[M].北京:航空工业出版社,2006.

[7]杨金风,王春焱,何丁勇.机床夹具与应用[M].北京:北京理工大学出版社,2011.

[8]冯辛安.机械制造装备设计[M].北京:机械工业出版社,1999.