大直径菲涅尔透镜模具加工工艺的模拟实验研究**1

2013-09-27关佳亮朱莉莉曹成国张孝辉

关佳亮 朱莉莉 曹成国 张孝辉

(①北京工业大学机电学院,北京 100124;②北京工研精机有限公司,北京 101312)

大直径菲涅尔透镜在大型照明系统、显像、太阳能电站及空间太阳能电池光伏系统等领域中,具有重要的商业及军事应用价值[1]。菲涅尔透镜具有等环距同心圆环式锯齿沟槽表面,且相邻环带角度有微小差别的特点。目前,大直径菲涅尔透镜的制造,主要采用金刚石车刀车削加工出模具,利用模压成型工艺制作大直径菲涅尔透镜。直径愈大,环数愈多,加工路径越长,时间耗费越久,对机床设计及性能和加工工艺技术的要求更高[2]。

工件与刀具间的相对振动会使加工表面产生振痕,将严重影响工件的表面质量和使用性能;工艺系统持续承受动态交变载荷的作用,刀具极易磨损(甚至崩刃),从而降低刀具耐用度[3-4],影响模具加工效率和表面质量。本文通过大直径菲涅尔透镜模具加工工艺的模拟实验,进行切削工艺参数对环形直角锯齿沟槽特殊结构的加工过程动态平稳性影响规律的研究,优化合理的切削工艺参数,以提高加工过程动态平稳性,保证菲涅尔透镜模具加工表面质量。

表1 H62黄铜力学性能

1 实验条件及加工原理

1.1 实验条件

本次模拟实验以卧式数控机床CJK-1630为平台,根据菲涅尔透镜结构特征设计了加工角度调整装置。实验采用住友聚晶金刚石刀具,模具材料为H62黄铜,数据采集系统包括B&K 4507 B 004加速度传感器(灵敏度95.8 mv/g),NI 9234数据采集卡,Lab-VIEW虚拟仪器,利用Matlab软件对采集的数据分别进行时域和频域分析。

1.2 加工原理

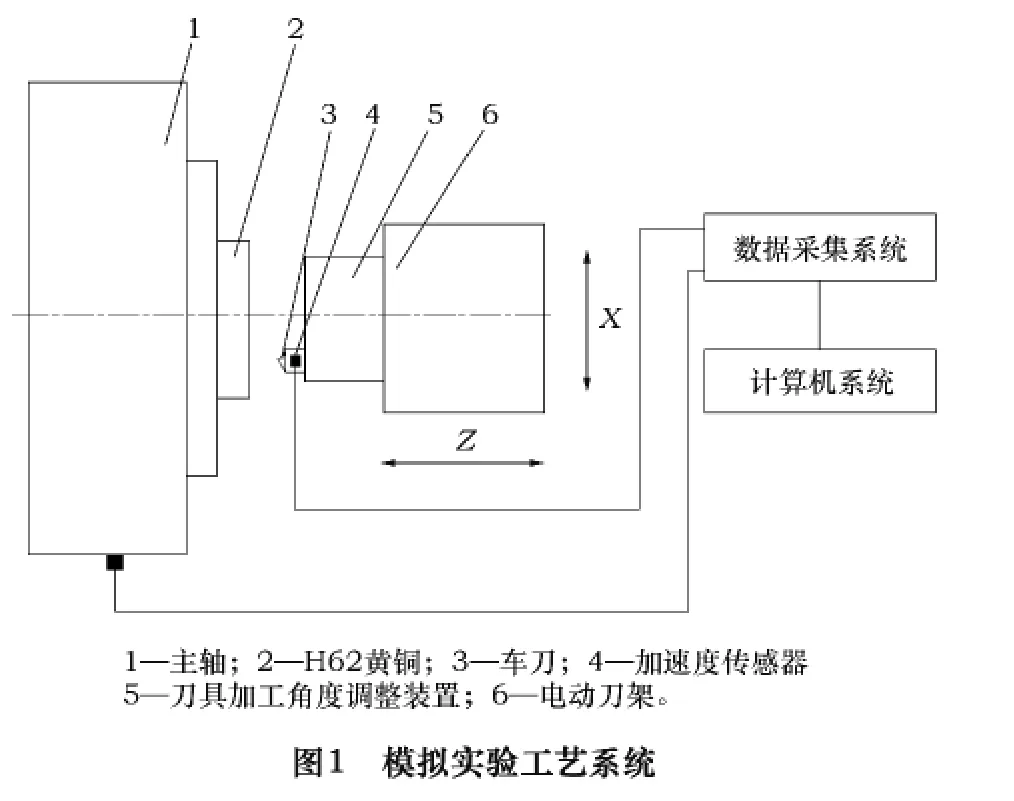

本实验属于基础模拟研究。根据菲涅尔透镜结构特征,参考生产实际加工条件,设计了一套大直径菲涅尔透镜模具加工的模拟实验装置。实验中以环形直角锯齿沟槽特殊结构为加工目标,尺寸特征为深度h=0.5 mm,倾斜角度θ=64°。研究主轴转速、进给量、切削速度对环形直角锯齿沟槽特殊结构加工过程动态平稳性的影响规律,优化合理的切削工艺参数,达到提高加工过程动态平稳性的目地,为菲涅尔透镜模具加工提供理论依据。模拟实验工艺系统如图1所示。H62黄铜盘装卡在机床主轴上,加工角度调整装置装卡在电动刀架上。通过加工角度调整装置使刀具切削刃位于加工角度,电动刀架沿Z向溜板进给,带动刀具对铜盘端面进行直角锯齿沟槽结构加工。加速度传感器粘贴在刀杆和机床主轴上,通过数据采集系统采集主轴振动信号和刀具振动信号,利用计算机系统进行数据分析。

2 实验研究

菲涅尔透镜模具加工模拟实验采用聚晶金刚石车刀,以卧式数控车床为平台,参考德州宇影光学仪器有限公司实际生产条件,自行设计一套模拟实验工艺系统。实验数据采集系统包括LabVIEW虚拟仪器,振动加速度传感器。模具材料为H62黄铜圆盘,直径为100 mm,H62黄铜力学性能如表1所示。

2.1 主轴转速对加工过程动态平稳性的影响

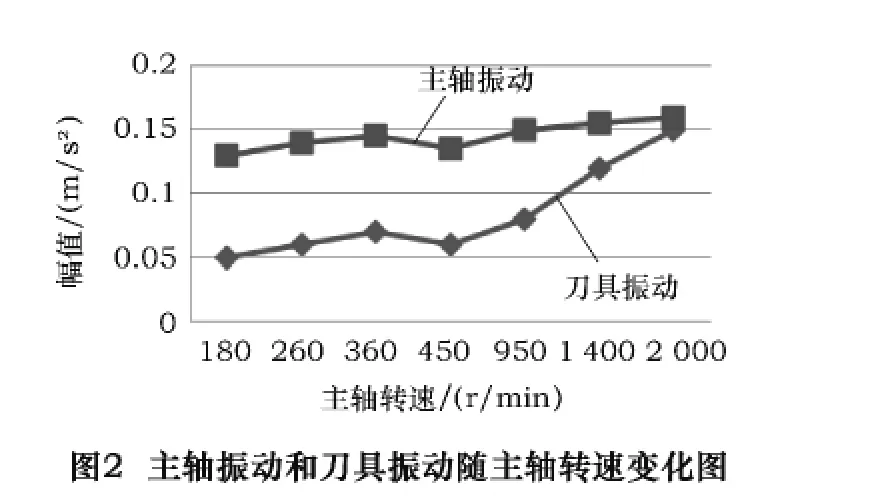

主轴转速的选择要充分考虑机床动特性,减小主轴振动对加工状态的影响。实验采用单因素法,切削速度Vc=120 m/min,进给量f=1.2 μm/r,改变主轴转速n=180、260、360、450、950、1 400、2 000 r/min。记录主轴振动和刀具振动情况,如图2所示。

由图2可以看出,主轴转速的变化对刀具振动变化的影响不大;主轴转速在180~450 r/min时,主轴振动幅值较小,当主轴转速大于450 r/min时,主轴振动幅值增大,对加工状态的影响较大。

2.2 进给量对加工过程动态平稳性的影响

进给量是切削工艺参数中的重要元素,决定了工件的加工精度和表面粗糙度。进给量的大小要根据工件材料,刀具几何参数和机床刚性等因素合理选择。

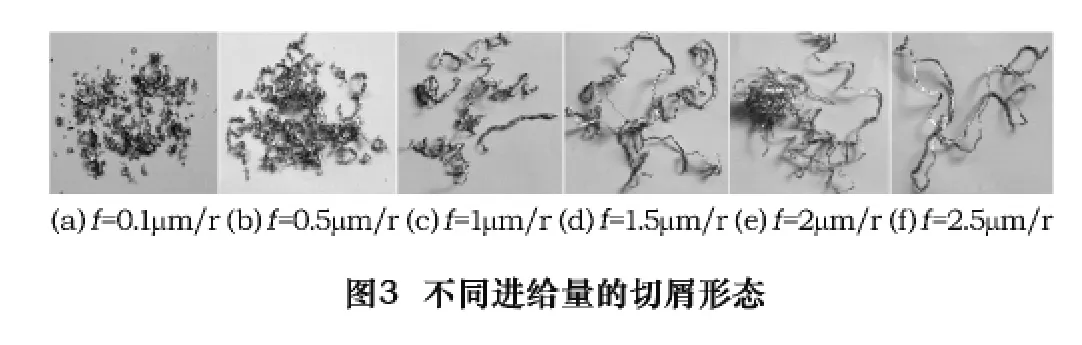

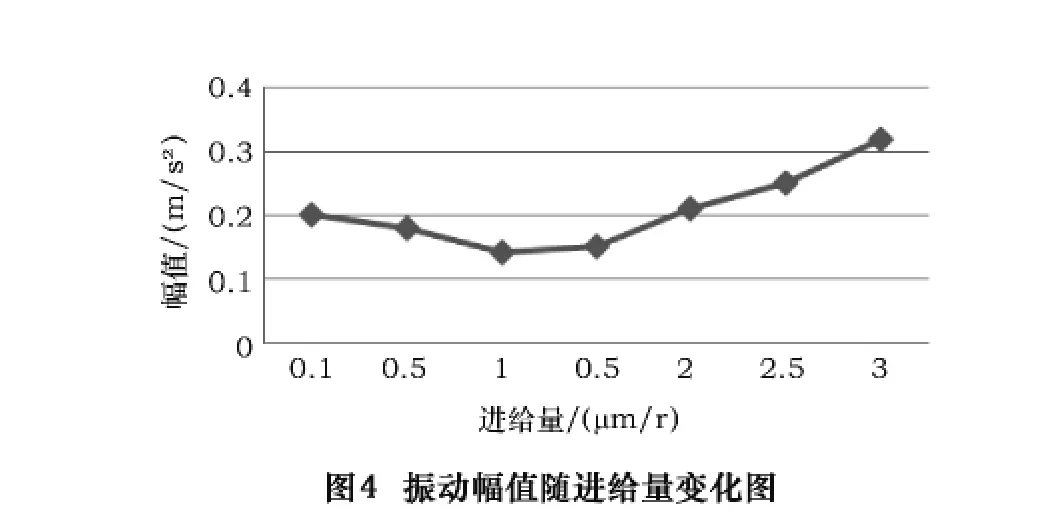

实验采用单因素法,切削速度Vc=120 m/min,改变进给量f=0.1、0.5、1、1.5、2、2.5 μm/r。实验显示,随进给量增加,切屑形状变化明显,不同进给量的切屑形态如图3所示;刀具振动幅值随进给量的增加而减小,当进给量超过一定数值后,振动幅值随进给量的增大而呈线性增长趋势,实验结果如图4所示。

图3a、b切屑为碎末形态,且振动幅值(图4)比较大,这主要是因为进给量小,切削厚度小于刀具刃口半径,切削刃不断挤压加工表面,造成加工硬化,加工难度加大,最后以崩碎切屑的形态切除材料;图3c、d切屑为带状形态,此时振动幅值(图4)较小,这是因为进给量取值大小适当,材料去除连续平稳,且切削厚度较小,切削力小;图3e、f切屑为长带状,不易断屑,且缠绕在刀尖,其相应的振动幅值(图4)较大,且振动幅值随着进给量的增加而不断增大,这主要是因为进给量增大,切削厚度增大,使得切削力变大,刀具振动加剧。

2.3 切削速度对加工过程动态平稳性的影响

切削速度变化将影响塑性变形,影响到加工表面质量和变质层。切削速度选择时,要避开积屑瘤产生的区域,另外在断续切削时要减小冲击力和热应力,避开自激振动的临界速度。

实验采用单因素法,进给量f=1.2 μm/r,改变切削速度Vc=28、56、78、100、120、140、164、180 m/min。实验显示,刀具振动幅值随切削速度的增大而减小,实验结果如图5所示。

由图5可以看出,当切削速度小于102 m/min时,刀具振动较大,这主要是因为切削速度小时,刀具与工件的作用时间增多,使塑性变形的扩展深度增大,因而冷硬层深度变大,使得切削力增大。当切削速度大于102 m/min时,随着切削速度的增大,切削温度上升,刀屑之间的摩擦系数减小,切屑流出阻力减小[5]从而导致振动幅值减小;另一方面,随着切削温度升高,被加工金属的强度和硬度降低,切削力减小,也会使刀具振动幅值减小。

3 结语

本文通过对大直径菲涅尔透镜模具加工工艺的模拟实验,研究了主轴转速、进给量和切削速度对模具加工过程动态平稳性的影响规律,得出以下结论:

(1)当进给量较小时,切削过程不连续,切削刃挤压加工表面,切屑为碎末状,刀具振动较大;当进给量f=1~1.5 μm/r时,生成带状切屑,切削过程连续平稳,刀具振动较小;随着进给量继续增大,切削力增大,刀具振动加剧。

(2)当切削速度较低时刀具振动较大。切削速度Vc≥120 m/min时,刀具振动小,且随着切削速度的继续增大,刀具振动减小,但变化较为平缓。

(3)当切削速度Vc≥120 m/min,进给量f=1~1.5 μm/r时,形成带状切屑,容易断屑,工件—刀具相对振动幅值小,切削过程连续平稳,加工表面质量较好。

[1]赵彤,张辉,李维谦,等.Archimedes螺线式Fresnel透镜的设计及加工方法[J].清华大学学报:自然科学版,2007,47(8):1282 -1286.

[2]关佳亮,陈志德,曹成国,等.大直径菲涅尔透镜模具加工发展现状及展望[J].制造技术与机床,2012(3):37-40.

[3]Thomas M Beauchamp Y,Youssef A Y.Effect of tool vibrations on surface roughness during lathe dry turning process[J].18th International Conference on Computers and Industrial Engineering,1996,31(3/4):637-644.

[4]Clin S,Chang M F.A study on the effects of vibrations on the surface finish using a surface topography simulation model for turning[J].International Journal of Machine Tools and Manufacture,1998(38):763 -782.

[5]吴卫国,王贵成,沈春根,等.精密车削Cr12模具钢的切削力研究[J].制造技术与机床,2007(10):94 -96.