大型数控龙门铣床加工对接协调孔的精度补偿技术

2013-09-27杜锦文张大勇赵文利王碧英王佐友赵伯洋

杜锦文 张大勇 赵文利 王碧英 王佐友 赵伯洋

(首都航天机械公司,北京 100076)

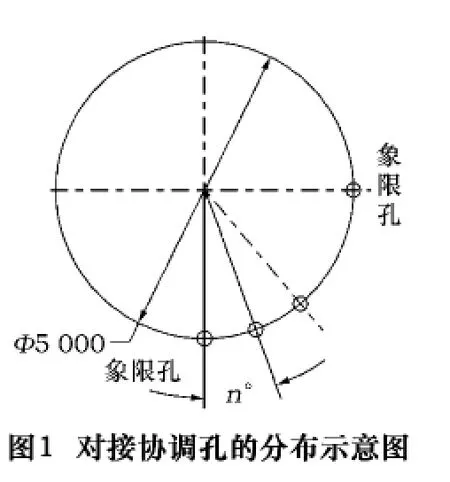

传统对接协调孔采用钻模协调方式,即通过标准钻模将孔位传递给工作钻模,再通过工作钻模传递至产品。对接协调孔分布直径已大于φ5 m,传统的钻模协调方案已不适用,须采用数字量协调,即采用数控机床直接加工对接协调孔,靠孔的位置精度保证协调关系。为保证协调关系,需保证象限孔位置度误差不大于φ0.10 mm,其他位置孔位置度误差不大于φ0.15 mm,如图1所示。

1 影响打孔精度的误差分析

1.1 机床定位精度分析

从机床精度指标得知,大型龙门数控机床的X轴定位精度为0.08 mm、Y轴定位精度为0.05 mm,重复定位精度为0.015 mm。该机床在XY平面的定位精度为0.094 mm,已不能满足位置度不大于φ0.15 mm的打孔需求。

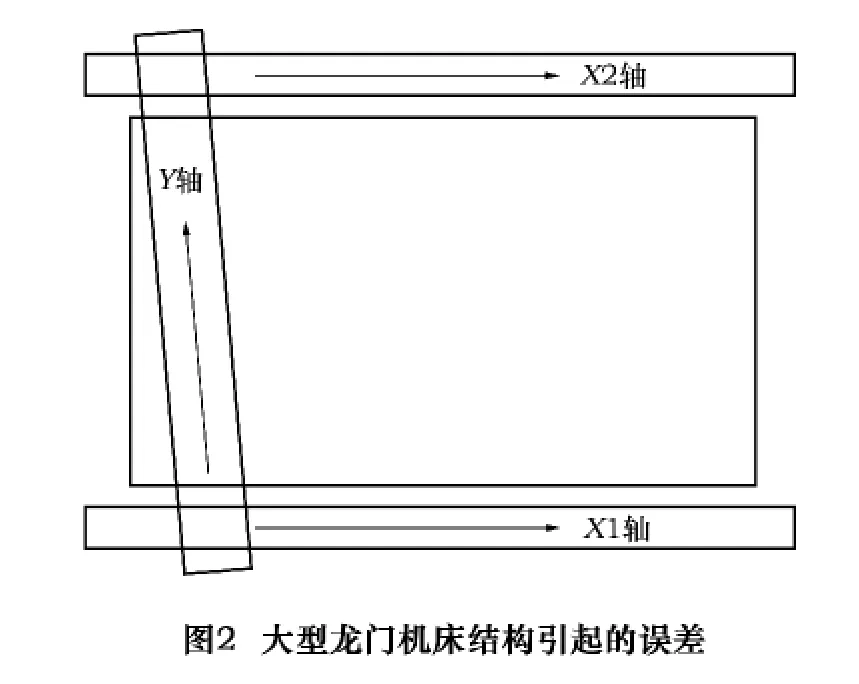

1.2 机床结构引起的误差分析

大型龙门机床为龙门移动式结构,其X轴为双驱动,X1轴(主动轴)、X2轴(从动轴)分别驱动,由于制造精度限制,两轴之间存在不同步现象。两轴不同步现象将直接影响加工精度。此外,由于制造及装配误差存在,X轴与Y轴存在不垂直现象。如图2所示。

1.3 温度影响引起的误差

不同金属的线膨胀系数不同,以常用的铝合金和钢为例,在20~100℃范围内,铝合金线膨胀系数为22.7 ×10-6℃-1,而钢的线膨胀系数为 12 ×10-6℃-1。因此,温度升高1℃,5 m直径分布圆上的孔的位置变化为5 000 ×22.7 ×10-6℃-1≈0.11 mm,即对接孔沿法向方向偏移0.055 mm[1]。由于大型龙门机床的结构复杂,且各构件选用的材料种类多,很难计算机床随温度的变化值。机床多采用钢材和铸铁材料,因此可预测机床随温度的变化要远远小于铝合金工件。可以看出,温度对产品和机床均产生尺寸精度的影响。

2 打孔精度补偿措施

2.1 机床定位精度补偿

打孔精度要求最高的在四处象限孔,位置度不大于φ0.15 mm,靠机床自身的定位精度已无法保证。从对机床精度指标分析可以看出,机床的重复定位精度远远高于定位精度,可见机床加工具有一定的稳定性。若借用外部测量设备辅助检测,修正机床的定位精度,则可加工出高于机床自身定位精度的产品。激光跟踪仪是一种能够精确测量物体三维坐标的测量仪器,经验证,在进行辅助打孔测量中,能够满足辅助测量修正的需求。

由于定位精度主要体现在加工产品分布圆直径上的变化,因此在修正定位精度时,主要考虑在X轴与Y轴上两轴实测直径与理论直径的偏差。

设定K1为X轴上的补偿系数,K2为Y轴上的补偿系数,则

K1=(X轴理论直径-X轴实测直径)÷X轴理论直径

X轴修正值=X轴理论值×(1+K1)

K2=(Y轴理论直径-X轴实测直径)÷Y轴理论直径

Y轴修正值=Y轴理论值×(1+K2)

2.2 机床结构引起的误差补偿

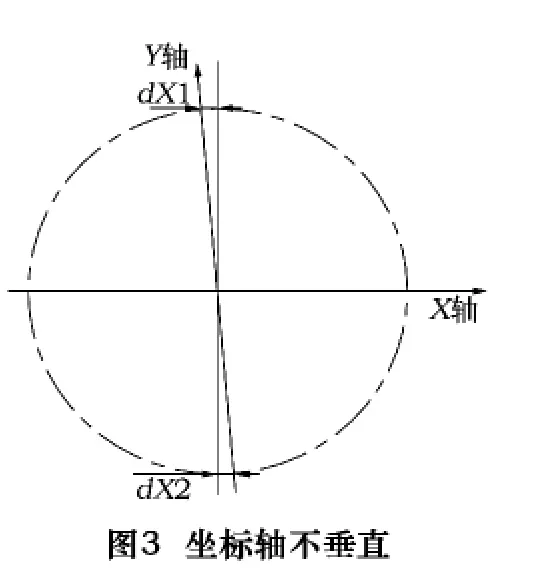

机床的两个X轴不同步以及结构制造误差,可看作为Y轴与X轴不垂直。从图3看出,随着Y轴距离原点越远,在X轴上的补偿值越大。

设定K3为倾斜修正系数,则

K3=(dX1+dX2)÷理论直径

X轴上的补偿值=Y轴理论值×K3

2.3 温度引起的误差补偿措施

机床在运行过程中,会消耗电能,其中部分电能会转化成热能,导致机床部件温度升高。当运行到一段时间后,产生的热能与散发出的热能达到平衡状态,机床才进入相对稳定的状态,这时的加工精度才有保证。

环境温度对机床和产品尺寸精度均有影响,对铝合金产品的影响大于对机床的影响,因此必须控制加工的环境温度。然而,在实际加工中,由于条件限制,很难控制在理论温度20℃。当环境温度与20℃相差较大时,机床精度将受到影响,不应进行精密加工;当环境温度与20℃相差不大时,可只考虑温度对产品受的影响。温度对产品尺寸的影响可用线胀系数进行估算。在1.3中,已计算出温度每变化1℃时产品孔分布圆直径变化0.11 mm。

3 补偿加工步骤

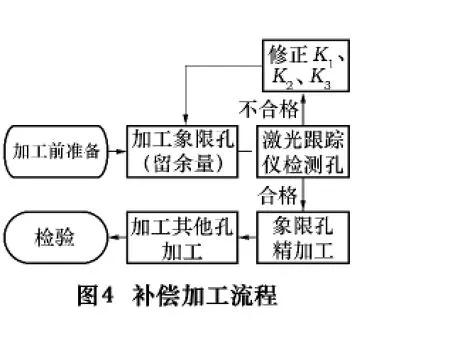

由于四处象限孔位置精度要求最高,其它对接孔要求相对较低,因此首先以四处象限孔作为补偿调整的首要对象,其他孔的加工沿用象限孔加工的补偿值,即可获得较高的加工精度。为保证编程的灵活性和补偿值的可调整性,在数控系统为SIEMENS 840D的机床上采用参数编程[2],实现了仅变化部分参数就能分别进行象限孔或其他孔的加工。补偿加工流程见图4。

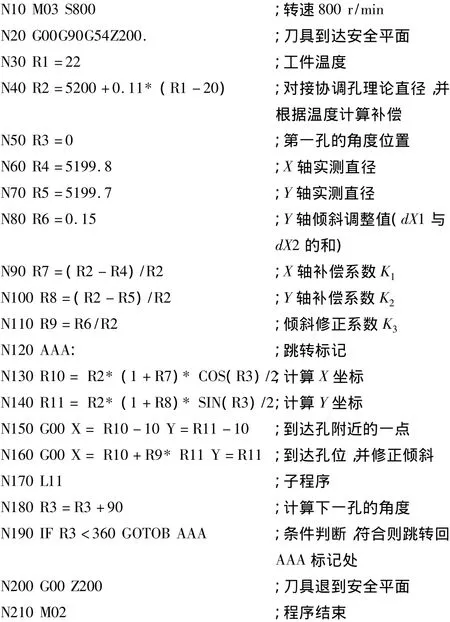

加工对接协调孔用数控程序如下:

程序注解说明:

在修正孔位精度时,只需调整R4、R5、R6即可,在调整孔数量时需调整“R3=R3+90”中的“90”为孔位角度的增量。由于钻镗孔子程序较简单,未在这里列出。

4 结语

传统钻模加工对接协调孔的技术方案已不能满足直径大于5 m的钻模的要求,数字量协调已成为必然趋势。在利用数控机床加工对接协调孔时,采用补偿加工方法,可以有效提高对接协调孔的位置精度。应当指出的是,引起加工误差的因素很多,本文仅对引起误差的部分因素进行了技术补偿。

[1]隗东伟,王立波,阎明杰.机械工程材料及热加工基础[M].北京:化学工业出版社,2008.

[2]陈海舟.数控铣削加工宏程序及应用实例[M].北京:机械工业出版社,2008.