大中型立式电机机座的焊接工艺

2013-09-26关志秋

关志秋

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

0 引言

大型立式电机钢板焊接机座是立式电机重要支撑件,机座焊接结构及加工精度稳定性是决定电机能否长期稳定运行的关键,现对大中型立式电机钢板机座的焊接、热处理工艺进行工艺试验,确定合理的焊接及热处理工艺参数,减少机座的焊接变形及焊接残余应力,保证大型立式机座的尺寸精度。

1 机座焊接

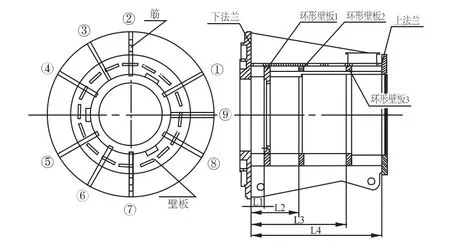

电机钢板机座结构示意图如图1所示,主要包括上、下法兰各一个,筋板9个,壁板9个,环形壁板3个。机座特点是圆周基本呈对称结构、各部件材料较厚,其中下法兰厚度达到180mm,机座下部重,上部轻。所有材料为Q235B钢板,采用数控火焰切割机下料。所有部件装配前进行抛丸处理,去除钢板表面氧化皮,筋板坡口全部机加铣出,为后序装配焊接做准备。

1.1 机座装配焊接过程

按机座的结构特点,最适宜的装配方式是立式装配,从下法兰开始装配,其主要的工艺流程是:下法兰置于平台—装三个立筋—装配三个环形壁板—装配上法兰—焊接—装配壁板等部件—退火

图1 机座结构示意图

1.2 机座主体装配焊接

先将装配平台清理干净,再将下法兰平置于平台上,按图纸要求在下法兰上画线,确定9根筋的分布位置,先将3个筋垂直固定在下法兰上,在筋与下法兰间垫2mm的铁片,使筋端部与下法兰间隙为2mm,复组3个筋其中2个筋与别两级分别呈180°相对,筋的垂直度用直角尺两侧同时找垂直后用钢板斜支撑焊接固定,并将根部坡口定位焊接。

将三个环形壁板从下至上逐层装入筋的豁口中,以下法兰内孔为基准,用直角尺沿圆周校验三块环板的同心度,环板点焊定位,再将其余六块筋板分别沿径向卡在圆环上。筋板定位后,进行定位焊接固定,再校验各环板内孔相对于下法兰同心度,对不同心的环板微调,控制在2mm以内,将筋与环板进行定位焊接。

将上法兰平吊放在筋板上,考虑筋板与上、下法兰焊接量较大,焊后收缩量大,将上法兰与各筋板的间隙调为6mm,加上下法兰与筋板2mm间隙,使上、下法兰的间距增加8mm。上下法兰图纸理论间距尺寸为1 960mm,实际装配加上预留变形量后为1 968mm。再调整上下法兰的同心度,定位焊接。焊接前记录上下法兰、环形壁板的同轴度,以及各板距下法兰距离、机座总长,以作为焊后变形的对比。

1.3 焊接

(1)固定焊接

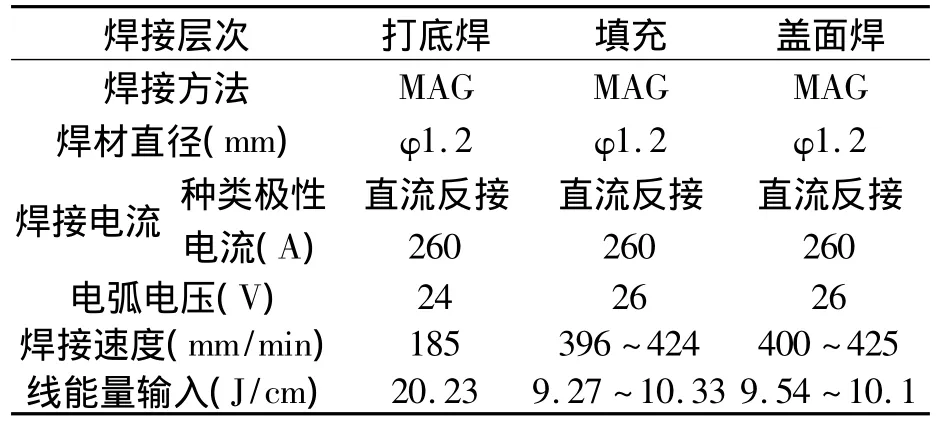

先将9根筋与三道环形壁板各接头满焊一道,再将筋与上下法兰定位焊牢固,焊接工艺参数见表1所示。

表1 焊接工艺参数

(2)整体施焊

将三道环形壁板与筋所有接头焊接一道,起约束后序焊接变形的作用。先焊接上下法兰与机座的焊缝,由于上下法兰较厚,因此上下法兰焊接前机座整体预热至100℃,考虑到预热后的热散失,确定工件加热温度为200℃。出炉后上下法兰用石棉布遮挡保温,防止热量过快散失。

焊接时将机座卧式放置,并使待焊筋板处于水平位置,焊接时对称焊接。筋板与上下法兰共18条焊缝,每块筋板先打底焊接,并在一侧填充两道,再焊接筋与法兰另一侧18条焊缝。先用碳弧气刨清根,清根完毕之后打磨根部焊道,使之平滑,并对根部进行着色处理,确定没有裂纹后,擦掉着色剂,并对机座预热,开始逐层逐道焊接。筋与上下法兰焊缝属于组合焊缝,包括对接焊缝、角焊缝。筋板与法兰焊接完毕之后,再对称焊接环形壁板与筋板焊道,此处焊缝属角焊缝,也需要多层多道焊接。

2 焊后同轴度及轴向长度检测

由于机座焊接量大,会产生一定的变形,需对焊接前后尺寸变化情况进行对比,为修正焊接工艺及以后机座焊接生产提供数据支持。测量示意图如参考图1机座结构示意图。

(1)同轴度测量

为便于测量,焊后同心度测量以下法兰平面及环形壁板1内孔为基准测量。经过测量,环形壁板2内孔同轴度3mm,环形壁板3内孔同轴度3mm,上法兰内孔同轴度2mm。

(2)轴向长度变化

为便于测量,以下法兰内表面为基准测量各环形壁板、上法兰焊接前后9个部位尺寸变化情况。测量结果见表2。

表2 机座焊接前后尺寸变化情况

3 热处理工艺及残余应力测试

机座焊后退火保温温度为600℃ ~650℃,保温时间为4h。为验证退火对焊接残余应力的影响程度,对机座焊接前及焊接后二次退火的焊接残余应力情况进行测试。测试位置选在焊接量最大的筋与上下法兰焊接接头靠近筋侧焊趾附近,这两处焊接量最大,工件厚度大,拘束度大,焊接应力也最大,同时仪器操作相对方便。选两个相对筋进行测量。工件充分冷却至室温后进行应力测试,退火前后残余应力值及二次退火后残余应力值见表3,二次退火后残余应力测试点距第一次测试点约20mm。计算机测试折线图见图2。

表3 退火前后残余应力值

图2 残余应力折线图

4 结论

机座整体施焊采用对称施焊,能够有效控制各部件同轴度,焊后工件同轴度最大值为3mm;焊接后各轴向尺寸变短,总长缩短7mm,各部件轴向尺寸缩短1mm~3mm,总长需预留6~8mm;采用的装配焊接工艺能够保证机座尺寸要求,焊后变形可控。

焊态焊接接头最大残余应力393MPa,一次退火后最大残余应力42MPa,二次退火后最大残余应力45MPa。

与焊态平均残余应力相比,一次退火残余应力消除率为-86.9%,二次退火残余应力消除率为-70.6%;从测试结果来看,经测试二次退火没有进一步去除焊接残余应力。二次退火平均残余应力稍微提高,分析原因可能是由于二次退火后的温度不均匀所致,应重找原因改进工艺手段保证二次退火去应力效果。

[1]中国机械工程学会焊接学会.焊接手册.机械工业出版社.2005.

[2]机械工程手册编辑委员会.机械工程手册.机械工业出版社,1984.