用于粉刷石膏中脱硫石膏的质量要求

2013-09-26吴开胜赵大军孙寅斌

吴开胜,赵大军,孙寅斌

(江苏尼高科技有限公司,常州213141)

粉刷石膏是以半水石膏为胶凝材料,辅以特种添加剂、骨料等配制而成的建筑内墙用抹灰材料。由于其具有粘结力强、不易空鼓开裂、调湿环保等诸多优点,因此被广泛应用于室内新型墙体(如加气混凝土)和顶棚抹灰工程[1]。粉刷石膏在国外,特别在欧洲已得到广泛的应用,德国、西班牙和法国应用最多,国内在近年来,粉刷石膏的材性和施工方面的诸多优点已逐步为人们所认识,日益得到推广和应用。

以往粉刷石膏所用原材料基本以天然石膏为主要胶凝材料,而我国高品位的天然石膏储量小、产量低,很大程度上影响了粉刷石膏的应用推广。而同时,许多火力发电厂却存在烟气脱硫工艺排放的大量固体废料--脱硫石膏需处理的问题,这些脱硫石膏的堆放,不仅占用大量土地,而且会污染环境。根据目前很多科研工作者对脱硫石膏的特性、煅烧工艺等问题进行的大量研究,表明脱硫石膏具有良好的胶凝性,以其替代天然石膏配制粉刷石膏完全可行。然而,在实际应用过程中,使用脱硫石膏生产的粉刷石膏经常出现施工性差、凝结时间不稳定、强度低、脱落、开裂等质量问题。本文主要探讨了脱硫石膏的相组成、强度、颗粒级配等因素对石膏质量的影响,从而得出用于粉刷石膏中的脱硫石膏的质量要求,并提供了简单的测试方法选择用于粉刷石膏中的脱硫石膏。

1 分析与讨论

1.1 脱硫石膏的相组成

脱硫石膏在煅烧过程中,往往会产生一定量的可溶性无水石膏和未脱水的二水石膏。当可溶性无水石膏和未脱水的二水石膏含量较高时,会影响脱硫石膏的质量,特别是对脱硫石膏的凝结时间影响较大,用于粉刷石膏中会导致其凝结时间不稳定。

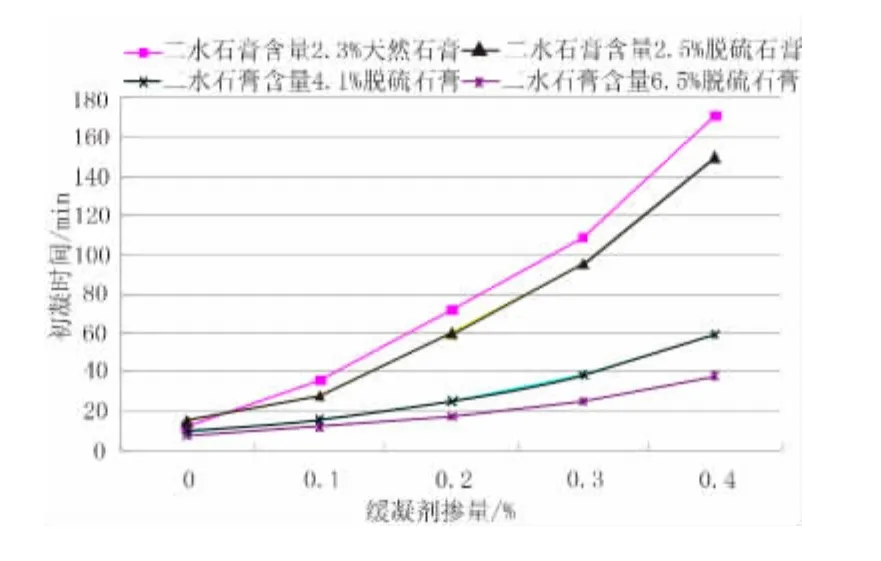

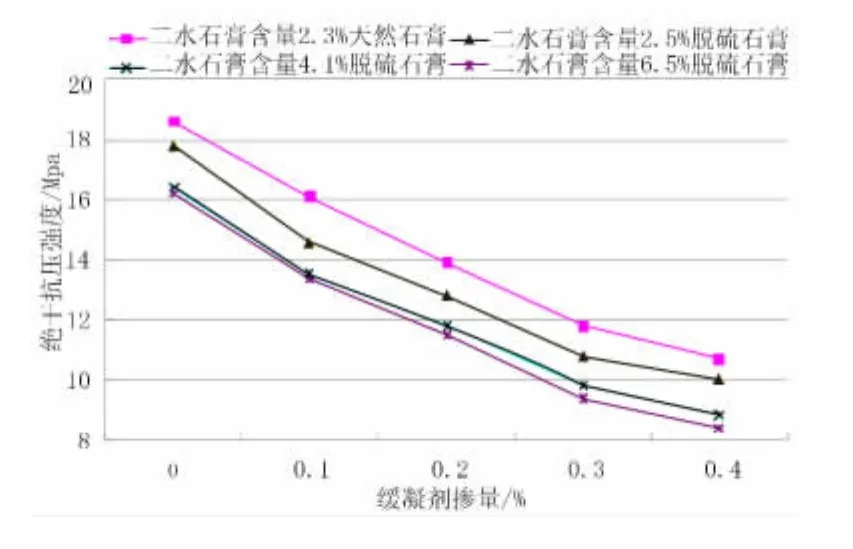

1.1.1 二水石膏含量对脱硫石膏性能的影响 选择二水石膏含量分别为2.5%、4.1%、6.5%的脱硫石膏及二水石膏含量为2.3%的天然石膏,测试了不同石膏缓凝剂掺量与初凝时间、绝干抗压强度的关系。由图1可知,二水石膏含量2.3%的天然石膏随缓凝剂的掺量的增加初凝时间明显增长,3种脱硫石膏随缓凝剂掺量的增加初凝时间也有相应的增长,但随着二水石膏含量的增加初凝时间的增长趋势越来越小,其中二水石膏含量2.5%的脱硫石膏其初凝时间随缓凝剂的变化与天然石膏相近,而二水石膏含量6.5%的脱硫石膏初凝时间在缓凝剂掺量0.4%时仅比初始初凝时间增长30min。如果选择二水石膏含量2.5%的脱硫石膏用于粉刷石膏中,初凝时间调整至60min可满足要求,所需的缓凝剂仅0.2%,而选用二水石膏含量4.1%的脱硫石膏用于粉刷石膏调整到60min,缓凝剂的用量则要提高一倍,选用二水石膏含量6.5%的脱硫石膏则很难达到。由图2可以看出,天然石膏与脱硫石膏随缓凝剂的掺量的增加绝干抗压强度都有明显的降低,石膏缓凝剂掺量0.2%时,石膏的绝干抗压强度相对未掺石膏缓凝剂时降低20%~25%,而当石膏缓凝剂的掺量达到0.4%时,石膏的绝干抗压强度降低达到40%以上。

综上所述,脱硫石膏中二水石膏会减弱缓凝剂对脱硫石膏的缓凝效果,这是由于石膏中残余的二水石膏在石膏的水化过程中起到晶核的作用,从而促进石膏的水化所导致的[2]。为了满足正常施工的要求,粉刷石膏的凝结时间至少1h以上,这样选用二水石膏含量越高的脱硫石膏,所需的石膏缓凝剂就越多,而过高的缓凝剂掺量会导致石膏的强度明显将低,造成粉刷石膏砂浆表层掉粉等质量问题,因此宜选择随缓凝剂掺量增加凝结时间明显增长的脱硫石膏(即二水石膏含量低的脱硫石膏)用于粉刷石膏,可以在较低石膏缓凝剂掺量下满足凝结时间要求,保证石膏砂浆的强度。除此之外,选择的脱硫石膏中所含二水石膏要相对稳定的脱硫石膏,保证脱硫石膏的稳定性。

图1 石膏缓凝剂掺量与初凝时间之间的关系

图2 石膏缓凝剂掺量与绝干抗压强度之间的关系

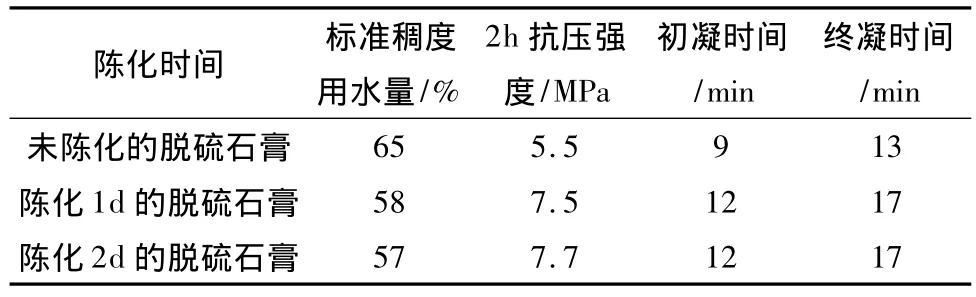

1.1.2 无水石膏含量对脱硫石膏性能的影响 经过煅烧的脱硫石膏,由于含有一定量的性质不稳定的无水石膏,使得物相组成不稳,导致标准稠度用水量增加、强度降低、凝结时间不稳定,由表1可知,未经过陈化的脱硫石膏由于不稳定的无水石膏含量较好,脱硫石膏的标准稠度用水量高,抗压强度低,凝结时间短,经过1d陈化后脱硫石膏的不稳定的无水石膏转化为半水石膏,使得脱硫石膏的标准稠度用水量明显降低,抗压强度有明显提高,凝结时间有一定延长,而陈化2d的脱硫石膏标准稠度用水量、抗压强度、凝结时间与陈化1d的脱硫石膏性能相差不大。因此煅烧后的脱硫石膏,应尽可能经过有效地陈化,使过多的可溶性无水石膏转化为半水石膏,稳定石膏的物理性能,用于粉刷石膏中可保证其具有稳定的可操作时间、更高的强度、更佳的施工性。

表1 陈化对脱硫石膏性能的影响

1.2 脱硫石膏的强度

粉刷石膏按用途分为底层粉刷石膏、面层粉刷石膏和保温型粉刷石膏3种,3种粉刷石膏都有强度要求,其中底层粉刷石膏抗压强度标准要求大于4MPa,面层粉刷石膏抗压强度标准要求大于6MPa,保温型粉刷石膏抗压强度标准要求大于0.6MPa,此外粉刷石膏中添加的缓凝剂、保水剂等外加剂对粉刷石膏的强度有负面影响,因此脱硫石膏的强度高低对粉刷石膏的强度起决定性作用。

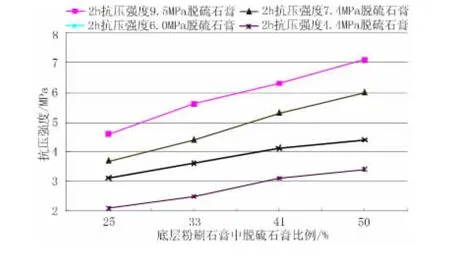

图3 底层粉刷石膏中脱硫石膏比例与抗压强度之间的关系

由图3可知,底层粉刷石膏抗压强度达到满足标准要求的4MPa,选用2h抗压强度4.4 MPa的脱硫石膏无法达到,2h抗压强度6.0MPa的脱硫石膏配制的底层粉刷石膏达到标准要求脱硫石膏的比例需大于41%,2h抗压强度7.4MPa的脱硫石膏达到标准要求比例降到约30%,而选用2h抗压强度9.5MPa的脱硫石膏比例仅需25%。粉刷石膏中石膏用量不宜过高,过高的石膏用量会导致用水量高,易产生开裂问题,还会影响粉刷石膏的施工性,研究表明底层粉刷石膏中石膏用量25% ~40%时为最佳,另外大量的工程应用发现强度低的石膏生产的粉刷石膏容易出现表面掉粉等质量问题,综合以上因素,用于粉刷石膏中的脱硫石膏的强度易大于6.0 MPa,强度低的脱硫石膏会影响粉刷石膏性能,产生工程质量问题,不建议用于粉刷石膏中。

1.3 脱硫石膏的颗粒级配

脱硫石膏的颗粒级配简单的测试方法有以下2种方法:(1)采用负压筛分仪进行筛分试验,测试不同粒径标准筛的筛分结果,得出各种粒径在脱硫石膏颗粒中占有的比例,这种测试方法对粒径在20μm以上的脱硫石膏可以达到较准确的测试效果;(2)按标准稠度用水量加水搅拌脱硫石膏粉,将搅拌好的浆料倒入水泥胶砂三联试模中,观察浆料表面是否有泌水现象,如果出现泌水表明脱硫石膏的颗粒级配较差。研究表明,脱硫石膏颗粒大小比较均齐,颗粒级配差,大颗粒(大于140μm)和小颗粒 (小于10μm)均较少,80%的颗粒均集中在40μm ~80μm[3]。这种颗粒级配的脱硫石膏用于粉刷石膏易导致粉刷石膏的加水量不易控制、和易性差、保水性差等问题。对于颗粒级配差的脱硫石膏不能直接用于粉刷石膏中,可以利用脱硫石膏与其它石膏按合适的比例搭配使用,改善石膏的级配组成,解决由于脱硫石膏颗粒级配差导致的粉刷石膏施工性能降低。

2 结论

(1)脱硫石膏的相组成对石膏的性能影响较大,其中二水石膏会大幅度缩短石膏凝结时间,减弱缓凝剂的缓凝效果,粉刷石膏中宜选择二水石膏含量低且稳定的脱硫石膏,可以在较低石膏缓凝剂掺量下满足凝结时间要求,保证石膏砂浆的强度。另外脱硫石膏中的不稳定的无水石膏过多会导致石膏标准稠度用水量增加、强度降低、凝结时间不稳定,因此煅烧后的脱硫石膏,应尽可能经过有效地陈化,使过多的可溶性无水石膏转化为半水石膏,稳定石膏的物理性能后方可用于粉刷石膏中。

(2)脱硫石膏的强度对粉刷石膏的强度起决定作用,强度低的石膏生产的粉刷石膏容易出现表面掉粉、脱落等质量问题,用于粉刷石膏中的脱硫石膏的强度易大于 6.0 MPa。

(3)脱硫石膏的颗粒级配直接影响粉刷石膏的施工和易性,使用颗粒级配差的脱硫石膏配置的粉刷石膏易出现加水量不易控制、和易性差、保水性差等问题。因此粉刷石膏中宜选择颗粒级配较好的脱硫石膏,对于颗粒级配差的脱硫石膏不能直接用于粉刷石膏中,可以利用脱硫石膏与其它石膏按合适的比例搭配使用,改善颗粒级配。

[1]钱红萍,张朝晖.脱硫粉刷石膏配制技术及应用研究[J].新型建筑材料,2010(2):9-11.

[2]任绪连,赵秀云.建筑石膏组成及颗粒度对其性能的影响[J].中国建材,2008(11):110 -112.

[3]王英,段鹏选,张晔.烟气脱硫石膏的基本性能研究[J].中国水泥,2009(1):60-63.