粉煤灰的掺量对干粉砂浆性能影响的试验研究

2013-09-26鲍一轮郭娇龙

鲍一轮,郭娇龙

(长安大学,建筑工程学院,西安710061)

建筑干粉砂浆又称干混砂浆,是水泥、细集料、矿物外加剂和诸多功能性外加剂按一定的比例,在生产线于干燥状态下通过专业混合机的搅拌,混合成的一种颗粒状或粉状均态的混合物,然后以干粉包装或散装的形式运至工地,按照规定的比例加水拌合后即可直接使用施工的功能性建筑材料[1]。常用的矿物外加剂如粉煤灰、矿渣等,本试验在前期试验的基础上,通过改变矿物外加剂的掺量,研究其对干粉砂浆性能的影响,为优化高性能干粉砂浆配合比提供试验基础。试验主要以单因素变量为基础,研究粉煤灰的掺量对干粉砂浆性能的影响。试验主要是在不同胶砂比下,保持最佳水灰比不变,改变粉煤灰的掺量,观察其流动度、强度、弹性模量的变化,总结规律,为掺加其他聚合物提供试验配比基础。

1 试验

1.1 原料

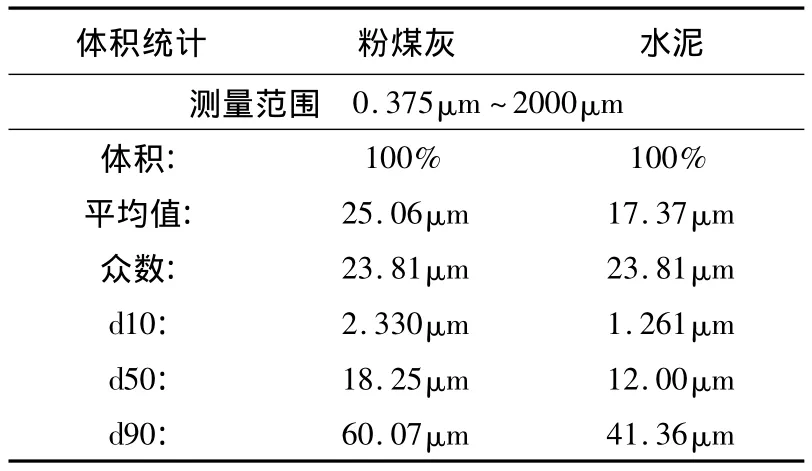

水泥:陕西冀东P.O32.5级,标准稠度需水量为28.8%,体积安定性合格,初凝时间为3.5h,终凝时间为4.15h,28d 抗压强度为 35.1MPa,22 抗折强度为5.8MPa。粉煤灰:Ⅰ级粉煤灰,产自西安周至。粉煤灰的密度为 2.69g/cm3,细度为3.7%,比表面积为396.1cm2/g,含水量为0.18%,需水量比为 98%,烧失量为3.0%。水泥、粉煤灰的粒度分析结果见表1。试验用砂为西安渭河河砂,物理参数见表2。

表1 水泥、粉煤灰的粒度分析

表2 试验用砂的物理参数

1.2 试验配合比设计

试验配合比见表3,设计了1:1、1:2、1:3 3种不同的胶砂比,以基准砂浆组为基础,将粉煤灰分别以5%、10%、20%、30%、40%、50%的比例替代水泥。

1.3 试验方法

按照《水泥胶砂流动度测定方法》(GB/T2419-2005),控制流动度为(150±10)mm,确定对于基准砂浆(不掺粉煤灰)的基准水胶比。

对于不同的胶砂比,以基准砂浆的基准水胶比为基准,分别测定粉煤灰掺量为5%、10%、20%、30%、40%、50%时的流动度,并对试验其状态加以描述。

对于不同的胶砂比,以基准砂浆的基准水胶比为基准,按试验配合比要求,成型40mm×40mm×160mm的水泥胶砂试件,按照《水泥胶砂强度检验方法》(GB/T17671 -1999)测其 3d、7d、28d、56d 的抗压、抗折强度;成型70.7mm×70.7mm×210mm的砂浆试件,按照《建筑砂浆基本性能测试方法》(JGJ70-2009)测其3d、7d、28d、56d 的弹性模量。

表3 试验配合比

2 结果及讨论

2.1 粉煤灰对流动度的影响

表4 基准砂浆(不掺粉煤灰)的基准水胶比

图1 粉煤灰掺量、胶砂比、流动度三者之间的关系

表4为试验确定基准水胶比,以基准砂浆的基准水胶比为基准,分别测定不同掺量粉煤灰砂浆的流动度,并对试验其状态加以描述,见图1。可以看出:胶砂比为1:1时,掺入粉煤灰后流动度显著提高,但随着粉煤灰的掺量的增加,砂浆的流动度成“先增后减”趋势,掺量为20%时最大,达到196mm,无泌水现象;胶砂比为1:2时,掺入粉煤灰后流动度显著提高,随着粉煤灰的掺量的增加,砂浆的流动度逐渐增大,掺量为20%基本趋于稳定;胶砂比为1:3时,随着粉煤灰的掺量的增加,砂浆的流动度逐渐增大,掺入小于10%粉煤灰流动度提高不明显,掺量为20%时,显著提高,其后基本趋于稳定,存在泌水现象。

总的来说,由于粉煤灰的“形态效应”,其球形、表面光滑的特性,对减轻砂浆颗粒之间的摩擦力起到促进作用,提高了流动度,但随着掺量超过一定界值,粉煤灰表面的吸附水增加,流动度提高效果不明显或有所下降;对于不同的胶砂比,粉煤灰所起的流动度的促进作用存在差异,粉煤灰掺20%时,流动效果最佳。

2.2 粉煤灰对砂浆抗压、抗折强度的影响

图2 胶砂比1:1时,粉煤灰掺量与砂浆强度的关系

由图2a、2b可知,胶砂比为1:1,对于不同龄期的砂浆,当粉煤灰掺量变化时,抗压、抗折强度的变化趋势基本相同。早期3d、7d随着粉煤灰掺量的增加,抗压、抗折强度成下降趋势,后期28d、56d随着粉煤灰掺量的增加,抗压、抗折强度成上升趋势。可以看出:粉煤灰会降低早期强度,而后期强度发展比较好。

图3 胶砂比1:2时,粉煤灰掺量与砂浆强度的关系

由图3a、3b可知,胶砂比为1:2,对于不同龄期的砂浆,当粉煤灰掺量变化时,抗压、抗折强度的变化趋势不太一样。早期3d、7d随着粉煤灰掺量的增加,抗压、抗折强度成下降趋势,后期28d、56d随着粉煤灰掺量的增加,抗压强度成下降趋势,抗折强度成上升趋势。可以看出:粉煤灰会降低早期强度,而后期抗压强度会消减,抗折强度会增加。

图4 胶砂比1:3时,粉煤灰掺量与砂浆强度的关系

由图4a、4b可知,胶砂比为1:3,对于不同龄期的砂浆,当粉煤灰掺量变化时,抗压、抗折强度的变化趋势不太一样。早期3d、7d随着粉煤灰掺量的增加,抗压、抗折强度成下降趋势,后期28d、56d随着粉煤灰掺量的增加,抗压强度成下降趋势,抗折强度成先降后升趋势。可以看出:粉煤灰会降低早期强度,而后期抗压强度会消减,抗折强度会增加。

粉煤灰早期是基本不参与水化反应的,火山灰反应[2]也没有发生,只是作为微集料起到填充作用。到中后期,粉煤灰才能发挥其火山灰效应,充分参与水化。并且作用明显,使得掺粉煤灰砂浆强度高于基准砂浆。另外,当粉煤灰掺量过大时,粉煤灰将不能完全参与火山灰反应,只有一部分参与了,另一部分只是作为为微集料起到填充作用[3]。

2.3 粉煤灰对砂浆弹性模量的影响

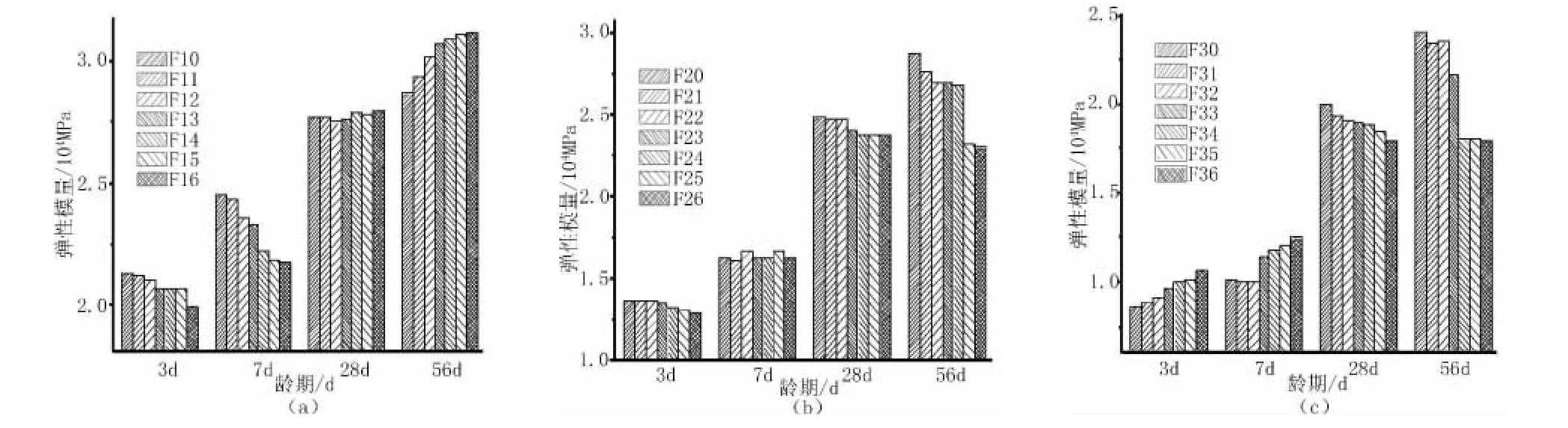

图5 粉煤灰掺量与砂浆弹性模量的关系

由图5a、5b、5c可知:胶砂比为 1:1,对于不同龄期的砂浆,当粉煤灰掺量变化时,弹性模量成"先减后增"趋势,早期3d、7d随着掺量的增加,弹性模量逐渐减少,后期28d、56d随着掺量的增加,弹性模量逐渐增加。胶砂比为1:2,对于不同龄期的砂浆,当粉煤灰掺量变化时,弹性模量成"先不变后减少"趋势,早期3d、7d随着掺量的增加,弹性模量基本保持不变,后期28d、56d随着掺量的增加,弹性模量逐渐增加。胶砂比为1:3,对于不同龄期的砂浆,当粉煤灰掺量变化时,弹性模量成"先增后减"趋势,早期3d、7d随着掺量的增加,弹性模量逐渐增加,后期28d、56d随着掺量的增加,弹性模量逐渐减少。

粉煤灰掺量对砂浆的弹性模量的影响趋势与抗压强度的变化趋势基本相同;对于不同胶砂比,变化趋势有所不同。

3 结论

(1)由于粉煤灰的“形态效应”,其对流动度有提高作用,超过某一界值,粉煤灰表面的吸附水增加,流动度提高效果不明显或有所下降;对于不同的胶砂比,粉煤灰所起的流动度的促进作用存在差异,粉煤灰掺20%时,流动效果最佳。

(2)粉煤灰早期只是作为微集料起到填充作用,对强度没有贡献,由于水泥被粉煤灰替代,导致胶凝材料减少,强度降低;后期粉煤灰的火山灰效应开始显现,对强度有促进作用;对于不同胶砂比后期强度影响不一样,胶砂比为1:1时,强度随着掺量的增加而增加,当胶砂比为1:2、1:3时,强度随着掺量的增加而减小。同时,粉煤灰掺量超过某一界值,粉煤灰的强度增加效应将减小。

(3)粉煤灰掺量对砂浆的弹性模量的影响趋势与抗压强度的变化趋势基本相同。对于不同胶砂比,变化趋势有所不同。

[1]徐亦冬等.矿渣及硅灰对水泥胶砂流动性及早期强度的影响[J].混凝土,2005,9

[2]周士琼.土木工程材料[M].北京:中国铁道出版社,2005

[3]吴承祯.混合材料微粉对水泥砂浆性能的影响[J].南京化工大学学报,1999(9)