35Cr3NiMoA钢件的热处理工艺改进

2013-09-26朱晓英庄明辉王丽华宋瑞华钱晓亮刘典富单利剑

朱晓英,庄明辉,王丽华,宋瑞华,钱晓亮,刘典富,单利剑

(黑龙江北方华安工业集团有限公司,黑龙江 齐齐哈尔 161046)

某产品一重要零件,材料为35Cr3NiMoA钢。由于该钢种的淬透性好,采用油淬就可完全淬透,从而使钢件整个截面均得到很高的强度与硬度,并保持一定的韧性。根据产品性能和工艺性能的要求,沿钢件轴向分布的力学性能要求不同:头部要求高硬度;中部要求有高的综合力学性能;尾部要求较低的硬度,以便热处理后仍可进行切削加工。经过摸索试验最终确定钢件热处理工艺流程为:冲压→软化退火→粗加工→淬火→检测硬度→整体回火→检测硬度→尾部回火→检测硬度→整体回火→检测硬度→精加工。经最终热处理后,进行钢件硬度、力学性能、裂纹倾向性检验,穿透试验项目验收。钢件尾部回火采用感应加热工艺,代替了采用铅炉加热的原工艺,改善了工作环境。

1 钢件材料的选用

根据产品性能和工艺性能的要求,零件应有高硬度,要求钢材必需具有足够的冲击韧性,因此材料选用35Cr3NiMoA中碳合金结构钢。该钢种的淬透性好,只需采用油淬,就可完全淬透,使钢件整个截面均得到很高的硬度,并保持一定的韧性[1-3]。试验用钢件材料为35Cr3NiMoA,炉号为06-79炉,化学成分见表1,符合规定要求。

表1 35Cr3NiMoA的化学成分Table1 Chemical composition of 35Cr3NiMoA %

2 钢件的技术要求与验收

最终热处理后力学性能要求有以下几点。

1)距钢件底部82,55 mm处的力学性能要求为:屈服强度≥690 MPa,断面收缩率≥35%。

2)表面硬度及截面硬度(4,5点)要求见表2。

钢件最终热处理后,从每个炉号中选取布氏印痕直径最小的钢件1发,经精车外表面,并磁力探伤后,进行浸酸试验,应无应力裂纹。

从每个炉号中选取1个钢件,进行穿透强度试验。若初试不合格,则加倍数量复试,复试仍不合格,则必须查出原因,重新热处理,再作穿透强度试验[4-5]。

3 钢件的热处理

钢件工艺流程为:冲压→毛坯软化退火→粗加工→淬火→检测硬度→整体回火→检测硬度→尾部回火→检测硬度→力学性能检验→精加工。

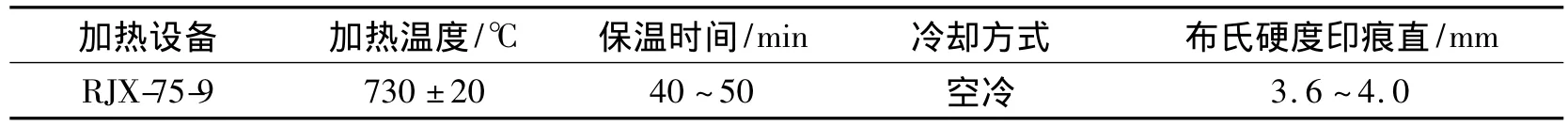

1)毛坯软化退火。热冲压后的钢件毛坯,因硬度高,需经软化退火,以改善其切削加工性能。毛坯软化退火工艺见表3。

2)淬火、整体回火及尾部回火见表4。

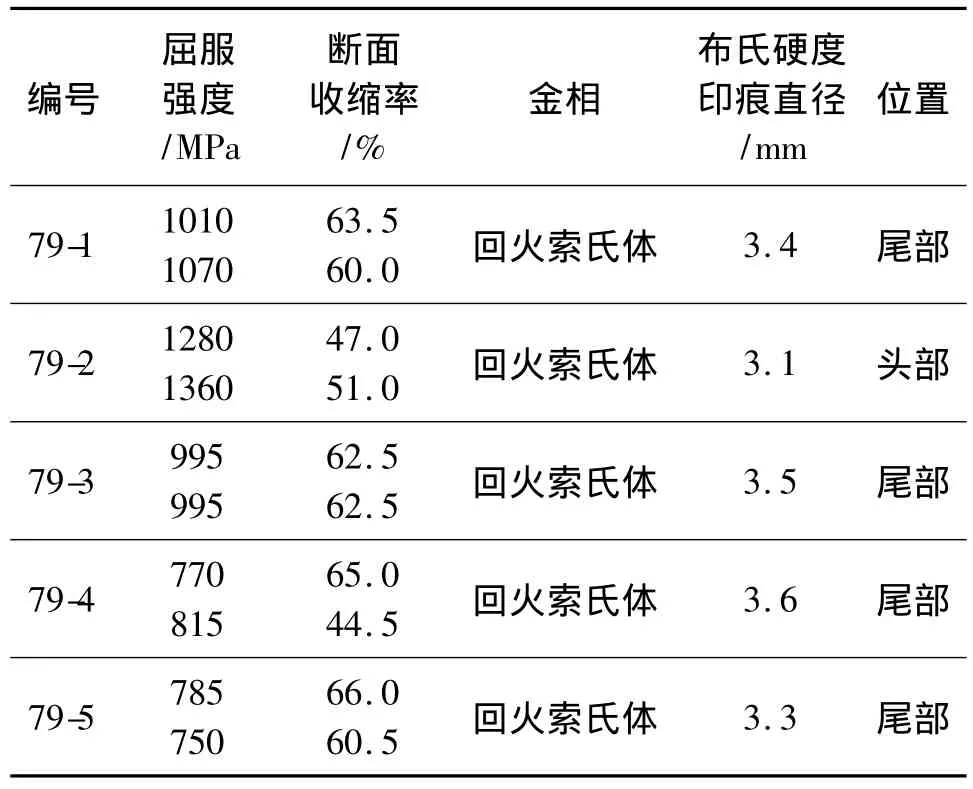

3)力学性能及金相检测,力学性能检测结果见表5。其中编号为79-1,79-2,79-3的金相结果一致,组织均为回火索氏体,如图1所示。

表2 钢件各点位置及其硬度Table2 Locations of every point of the steel part and its hardness

表3 毛坯软化退火Table3 Blank softening annealing

表4 钢件淬火、整体回火及尾部回火Table4 Steel quenching,tempering as a whole and tail tempering

表5 力学性能Table5 Mechanical properties

图1 79-1,79-2,79-3 金相照片Fig.1 Metallographic images of 79-1,79-2,79-3

4)钢件裂纹倾向性检查:79-3 正常[6-7]。

4 钢件的热处理缺陷及改进

穿透强度试验后头部出现断裂现象,如图2所示。

图2 断裂后毛坯Fig.2 The blank after fracture

分析其出现断裂的原因为:采用感应加热炉进行尾部回火,钢件表面存在加热区段与非加热区段间的交界带。由于感应加热回火时温度梯度的变化,使钢件体积发生热胀冷缩的变化,造成残余应力的存在,导致穿透强度试验后在钢件头部出现断裂现象[8-9]。

解决措施:钢件尾部回火后增加一次全弹回火,以消除由于温度梯度而产生的残余应力,热处理后力学性能合格,见表5中79-4,79-5。二者金相结果一致,组织均为回火索氏体,如图3所示。通过穿透强度试验,结果未出现断裂现象,如图4所示。

图3 79-4,79-5金相照片Fig.3 Metallographic images of 79-4,79-5

图4 穿透强度试验毛坯Fig.4 Through strength test blank

5 结语

钢件材料采用35Cr3NiMoA,经过摸索试验,确定了钢件热处理工艺参数及工艺流程。热处理后各项指标满足了产品性能要求。采用感应加热炉进行尾部回火,代替原工艺铅炉加热,工艺方式可行,同时改善了作业环境。尾部回火后增加一次全弹回火,可消除由于温度梯度而产生的应力,确保了产品性能和产品质量。

[1]陈飞,陈贤良,郭世斌,等.金刚石薄膜断裂强度及形貌分析[J].新技术新工艺,2010(5):113-115.CHEN Fei,CHEN Xian-liang,GUO Shi-bin,et al.Analysis on the Fracture Strength and Morphology of the Diamond Film[J].New Technology and New Technology,2010(5):113-115.

[2]高霞,邝献任,王丽丽,等.油田钻铤断裂原因分析[J].失效分析与预防,2008,10(2):53 -57.GAO Xia,KUANG Xian-ren,WANG Li-li,et al.Such as Fracture Cause Analysis Oilfield Drill Collar[J].Failure Analysis and Prevention,2008,10(2):53 -57.

[3]刘昌奎,臧金鑫,张兵,等.30CrMnSiA螺栓断裂原因分析[J].失效分析与预防,2008,10(2):42 -46.LIU Chang-kui,Zang Jin-xin,Zhang Bing,etal.30CrMnSiA Bolt Fracture Cause Analysis[J].Failure A-nalysis and Prevention,2008,10(2):42 -46.

[4]樊东黎.热处理技术数据手册[K].北京:机械工业出版社,2000.FAN Dong-li.Heat Treatment Technology Data Handbook[K].Beijing:Mechanical Industry Press,2000.

[5]李泉华.热处理技术400问解析[M].北京:机械工业出版社,2002.LI Quan-hua.Heat Treatment Technology 400Q Analysis[M].Beijing:Mechanical Industry Press,2002.

[6]杨秀英,刘春忠.金属学及热处理[M].北京:机械工业出版社,2010.YANG Xiu-ying,LIU Chun-zhong.Metallography and Heat-treatment[M].Beijing:Mechanical Industry Press,2010.

[7]马仲华.热处理技术400问与缺陷控制案例及裂纹分析图谱实用手册[K].北京:中国知识出版社,2006.MA Zhong-hua.Heat Treatment Technology of 400Q and Defect Control Case and the Analysis of Crack Graph of Practical Manual[K].Beijing:Chinese Knowledge Press,2006.

[8]邵红红,吴晶.热处理检验与质量控制[M].北京:机械工业出版社,2011.SHAO Hong-hong,WU Jing.Heat Treatment Inspection and Quality Control[M].Beijing:Machinery Industry Press,2011.

[9]刘宗昌.钢件淬火开裂及防治方法[M].北京:冶金工业出版社,2008.LIU Zong-chang.Steel Quenching Cracking and Prevention and Cure[M].Beijing:Metallurgical Industry Press,2008.