高酸低铜酸性镀铜溶液中添加剂对微盲孔填充效果的影响

2013-09-26姚龙杰路旭斌任少军王增林

姚龙杰,路旭斌,任少军,王增林

(陕西师范大学化学化工学院应用表面与胶体化学教育部重点实验室,陕西西安 710062)

引 言

随着电子设备的飞速发展,高密度、轻量化、高集成度的印制电路板成为行业的必然需求。伴随着这种需求,对电镀铜填充微盲孔所用镀液提出更高的要求。由于高酸、低铜镀液的分散能力较高,在沉积铜层的质量和厚度方面有着非常大的优点,因此越来越广泛的应用到微型电子产品铜互连线所需的连接[1]。为了解决高酸、低铜在工业应用上的许多工艺难点,研究人员进行了大量的工作。殷列等[2-3]研究了酸铜浓度的改变对微盲孔填充效果的影响。结果显示,随H2SO4浓度的增加与CuSO4·5H2O浓度的降低,镀液对微盲孔的填充能力显著下降。王智香等[4]研究了在脉冲电镀和直流电镀条件下,高酸、低铜体系对微盲孔填充效果的影响,发现镀液中各种添加剂具有一定的协同作用,必须满足合适的配比才能获得较好的填充效果。

本实验在电镀铜填充微盲孔的酸性镀铜溶液中,使用 EPE-8000(分子量为 8000的 PEG-PPGPEG三段共聚物,其中PEG为聚乙二醇,PPG为聚醚多元醇),Cl-(NaCl或 HCl),SPS(聚二硫二丙烷磺酸钠),JGB(格林士兰)为添加剂,以旋转圆盘电极为辅助,通过恒电流对不同转速下,不同添加剂浓度的镀铜液阴极电位及电位差的测定,研究了通过电位差的大小来指导微盲孔填充的方法,发现电位差可以作为衡量镀液填充能力的一种指标,当其电位差大于某一数值时,均可实现对于 d为100μm,深度为50μm的微盲孔的完全填充[5]。

为了满足在高密度互连(HDI)印制线路板(PCB)中对于微盲孔的宽度和深度提出的更高要求,本文在电镀铜填充微盲孔的高酸、低铜溶液中,更深入的研究了在该体系中通过电位差的大小来指导高深径比的微盲孔填充的方法。

1 实验

1.1 电镀前处理

实验所使用的印制线路板由深圳深南电路有限公司提供,PCB板上有孔径为 100μm,孔深为100μm的微盲孔。先经过化学镀铜的方法在微盲孔的表面和内部镀上一层连续、均匀的铜种子层,δ为2~3μm。

实验中以2cm×4cm的PCB板为基板,其前处理流程为:在室温下用5%的硫酸溶液超声2min,再用2%的过硫酸钠溶液超声2min,最后用蒸馏水超声1min。各步骤之间均用去离子水洗净。

1.2 电 镀

实验中用于所有测试的基础镀液组成为180 g/L CuSO4·5H2O、184g/L H2SO4。添加剂为 EPE-8000、Cl-、SPS 和 JGB(均为分析纯),镀铜溶液用去离子水配制。

PCB样品板经前处理后进行电镀。在电镀前,需将PCB样品板放入配好的镀液中预浸10min。使用DJS-292型双显恒电位仪(上海雷磁新泾仪器有限公司)作为直流电源,Jκ为1.5 A/dm2,电镀 t为45min,搅拌速度为700r/min,θ为25℃。阴阳极的间距保持8cm。

1.3 性能测试

1.3.1 填充效果的检测

微盲孔的填充效果通过DMM-220C型正置金相显微镜(上海蔡康光学仪器有限公司)观察抛磨后微盲孔的横截面。通过填充能力和填孔比例衡量微盲孔的填充效果,填孔比例是指同一PCB基板上,填满的微盲孔数目与总的微盲孔数目之比。填充能力如图1所示,按为H2/H1×100%计算。

图1 电镀铜填充微盲孔的填充能力示意图

1.3.2 阴极电位及电位差的测定

恒电流测定是在室温条件下进行,每次实验电解液为100mL,各种添加剂加入量待定。测定采用常规的三电极系统:工作电极为 Cu-RDE(d=5mm),实验前分别用 d=1.0 和0.5μm Al2O3在抛光布上抛光,水洗,超声清洗,以确保每次实验表面状态基本一致;对电极为1cm×1cm的铂片,为了防止在电化学测量过程中,添加剂与对电极直接接触,产生不利于测量的副产物,该铂片与铂丝连接被放置在一个含有基础镀液的小玻璃管中,玻璃管的底部由多孔材料密封;参比电极为饱和硫酸亚汞电极(SMSE)。采用CHI660D型电化学工作站(上海辰华仪器公司)作为供电设备,Jκ为1.5A/dm2下,使用Model 616型铜旋转圆盘电极(美国PAR公司),恒电流测量添加剂的加入对阴极电位的影响。每种配比的电镀液在恒电流下测量两次:一次铜旋转圆盘电极的转速为100r/min,另一次转速为1000r/min,两次分别模拟微盲孔底部及表面的对流强度。电化学分析过程所使用的镀液用特供的去离子水配制。公式1是电位差值(△φ)的定义式,为 100r/min下的平均阴极电位(φ100)减去1000r/min下的平均阴极电位(φ1000):

据文献报道及本实验室的研究工作可知,电位差值可以作为一种超级填充能力的表现,在一定的电位差范围内,越高的电位差对应更好的填充能力[6-8]。本文系统的研究了通过电位差指导微盲孔填充的方法。

2 实验结果与讨论

在基础酸性镀铜溶液中,加入3mg/L SPS,3mg/L JGB和40mg/L Cl-在PCB板上镀铜。

2.1 EPE-8000对阴极电位及填充效果的影响

图2 (a)为不同ρ(EPE-8000)对100μm的微盲孔电镀铜填充后的截面图;图2(b)为恒电流测量ρ(EPE-8000)对阴极电位的影响;图 2(c)为ρ(EPE-8000)对电位差的影响。

图2 ρ(EPE-8000)对盲孔填充效果及阴极电位的影响

由图2(a)可知,在ρ(EPE-8000)由80mg/L变化到320mg/L的过程中,电镀铜填充后的微盲孔均出现不同程度的空洞,究其原因,为微盲孔的尺寸发生了变化,镀液中的成分也应发生相应的变化,原先适合于50μm深的微盲孔填充的镀液对于该微盲孔的填充并不适合。由图2(b)可知,随着EPE-8000的加入,无论是100r/min下的阴极电位还是1000r/min下的阴极电位均变得更负,显示出随着ρ(EPE-8000)的增加,镀液对铜沉积的抑制作用在增强,但由于100r/min与1000r/min下的阴极电位均同时降低,因此,ρ(EPE-8000)的变化对于电位差的影响很小。对于填充能力的影响很小。

由图2(a)可知,ρ(EPE-8000)在相对大的范围内,对镀液的填充能力影响不大。取ρ(EPE-8000)为200mg/L为合适值,对其它添加剂进行研究,然后再对EPE-8000进行研究。但较大的正电位差并未出现理想的超级填充。因此,由实验结果可以知道在对100μm深的微盲孔进行填充实验时,对于EPE-8000来说,其电位差只能作为其是否能出现至下而上的填充可能性的一种指标,并不能作为其填充性能的指标。

2.2 Cl-对阴极电位及填充效果的影响

关于各种添加剂如何协同作用,目前比较主流的理论为,在加速剂和混合抑制剂的竞争吸附过程中,决定哪种物质占主导地位的两个因素是氯离子和强制对流强度[9-10]。因此,在电镀过程中流体动力学的原因和氯离子的质量浓度对于获得理想的填充性能来说至关重要。但相比于SPS与JGB而言,氯离子的质量浓度可以在较大的范围内变动而不对填充效果产生影响。

在基础酸性镀铜溶液中,加入200mg/L EPE-8000,3mg/L SPS和 3mg/L JGB。图 3(a)为不同ρ(Cl-)填充后的微盲孔截面图;图3(b)为恒电流测量在100和1000r/min下,ρ(Cl-)对阴极电位的影响;图3(c)为ρ(Cl-)对电位差的影响。

图3 ρ(Cl-)对盲孔填充效果及阴极电位的影响

由图3(a)可知,随着ρ(Cl-)的增加,电镀铜填充后的微盲孔均出现空洞,而且 ρ(Cl-)超过100mg/L后,空洞显著增大,当达到200mg/L时,无法实现填充。研究结果可知,ρ(Cl-)较高时,有利于抑制物种的吸附[9-10]。过高的 ρ(Cl-)导致较高的抑制物质(EPE-8000、JGB)的吸附,这种过强的抑制作用均出现在板面和微孔底部,因此当ρ(Cl-)过高时,无法实现填充。由图3(b)可知,随着ρ(Cl-)的增大,阴极电位逐渐降低,显示出氯离子的加入对于铜沉积具有抑制作用,其抑制作用通过有利于EPE-8000与JGB的吸附来体现的,这与在高铜、低酸酸性镀铜溶液中所得的实验结果相符。由图3(c)可知,当阴极电位趋向于更负时,值也逐渐减小,显示出此时镀液的抑制能力变得过强,以至于不能在板面和微盲孔底部产生明显不同的铜沉积速率,因此,微盲孔内部的空洞增大,甚至不能填充。但较大的正电位差并未出现理想的超级填充。由实验结果可知,在对100μm深的微盲孔进行填充实验时,对于氯离子来说,其电位差只能作为其是否能出现至下而上的填充可能性的一种指标,并不能作为其填充性能的指标。综合以上结果可知,ρ(Cl-)在10~100mg/L范围内,对微盲孔的填充效果均未出现很显著的影响,有很大的可控空间。因此,本实验将ρ(Cl-)定为40mg/L,进一步对SPS和JGB进行研究。

2.3 SPS对阴极电位及填充效果的影响

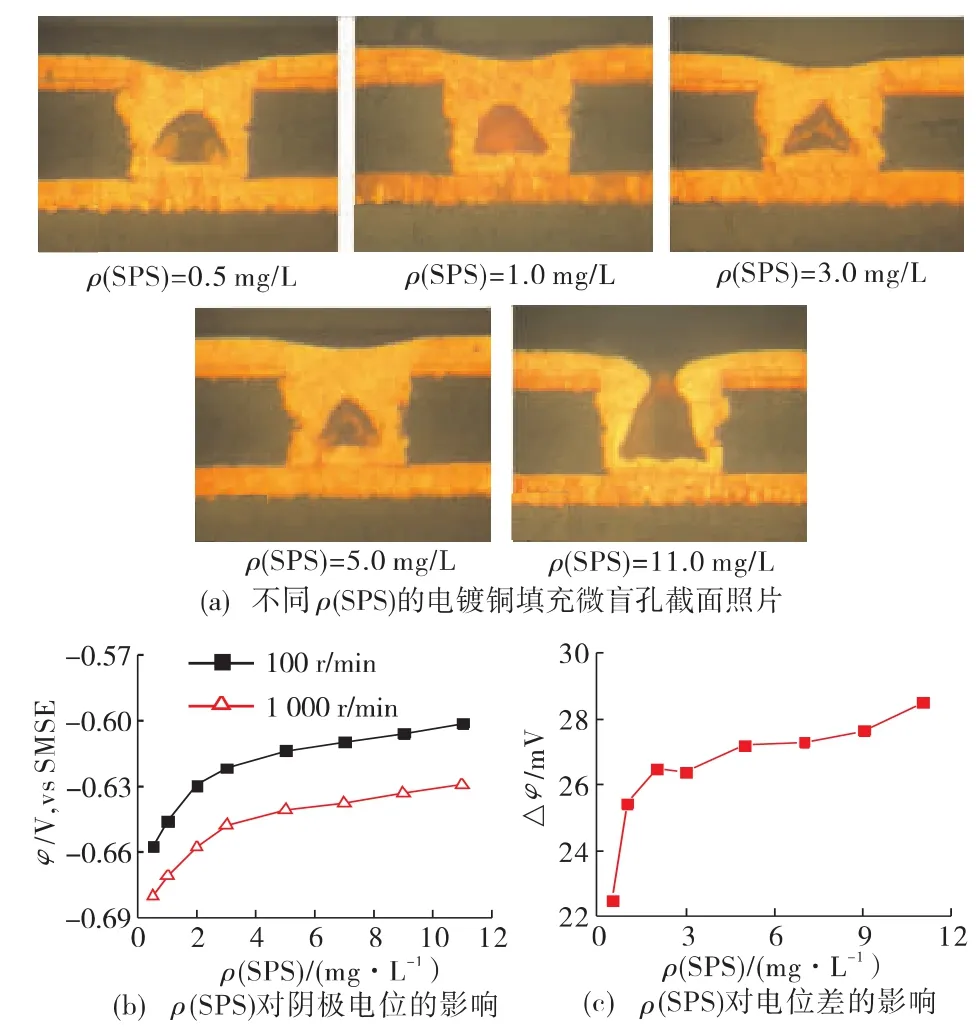

在基础酸性镀铜溶液中,加入200mg/L EPE-8000,40mg/L Cl-和 3mg/L JGB。图 4(a)为不同ρ(SPS)下,电镀铜填充后的微盲孔截面图;图4(b)为恒电流测量在100和1000r/min下,ρ(SPS)对阴极电位的影响;图4(c)为ρ(SPS)对电位差的影响。

图4 ρ(SPS)对盲孔填充效果及阴极电位的影响

由图4(a)可知,当 ρ(SPS)在0.5 ~5.0mg/L 的范围内变化时,其填充能力无明显的变化,但当ρ(SPS)继续增大时,填充后的微盲孔中的空洞逐渐增大,当ρ(SPS)达到11mg/L时,填充效果最差。这种现象的出现是因为SPS特殊的化学特性决定的。与抑制剂和整平剂在铜表面的依赖于氯离子的吸附不同,SPS在铜表面的吸附不单纯的依赖于氯离子[11-12]。当镀液中没有氯离子存在时,SPS能够直接吸附到铜的表面,形成Cu—S键,这种特性类似于自我聚集单层(SAM)[13-14]。高的ρ(SPS)减弱了EPE-8000与JGB在板面上对铜沉积的抑制作用,导致更多的铜沉积在表面,而不是微盲孔的内部,如图4(a)中ρ(SPS)=11mg/L时的表面形貌。由图4(b)可知,随着 ρ(SPS)的增加,100和1000 r/min下的阴极电位均提高,显示出SPS的加入对于铜沉积具有加速作用。由图4(a)与(c)可知,其电位差值与填充能力并不相符,说明当镀液中其他组分固定,ρ(SPS)为变化量时,其电位差值并不能作为填充100μm深微盲孔时的填充能力的指示。综上结果,在ρ(SPS)=0.5~5.0mg/L获得了相对较好的填充效果。因此将ρ(SPS)定位3mg/L,对JGB进行研究。

2.4 JGB对阴极电位及填充效果的影响

在基础酸性镀铜溶液中,加入200mg/L EPE-8000,40mg/L Cl-和3mg/L SPS。图 5(a)为不同的ρ(JGB)下,电镀铜填充后的微盲孔截面图;图5(b)为恒电流测量在100和1000r/min下,ρ(JGB)对阴极电位的影响;图5(c)为不同转速下的电位差与ρ(JGB)的关系。

由图5(a)可以看出,当ρ(JGB)由1mg/L增大到11mg/L时,均未实现无空洞的超级填充。当ρ(JGB)达到11mg/L时,填充效果最差。其原因为过量的JGB的加入,产生了过强的抑制作用,使镀液的填充性能显著下降。由图5(b)可以看出,随着ρ(JGB)的增大,100和1000r/min转速下的阴极电位均减小,由此显示出JGB的加入对于铜沉积是具有抑制作用的,可以看出抑制的程度由两个因素决定:强制对流和JGB的质量浓度。由图5(c)可知,随着阴极电位变得更负,电位差值逐渐降低,显示出此种配比的镀液抑制能力太强不能产生较大的底部与上部的电位差。因此填充性能减小的相当严重[图5(a)中ρ(JGB)=11mg/L]。由图5(a)与(c)可知,其电位差值与填充能力并不相符。说明当镀液中其他组分为定值,ρ(JGB)为变化量时,其电位差值并不能作为填充100μm微盲孔时的填充能力的指示。

图5 ρ(JGB)对盲孔填充效果及阴极电位的影响

2.5 电流密度对微盲孔填充效果的影响

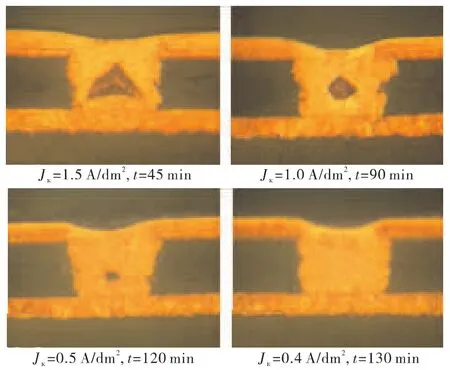

电镀的基本工艺参数有电流密度和电镀时间,搅拌速率和镀液温度。通过改变电镀参数实现无缝隙、无空洞的填充是最有效,最直接的方式。在高酸、低铜酸性镀铜溶液中,添加 EPE-8000、Cl-、SPS和JGB四种添加剂,在Jκ为1.5A/dm2下电镀45min,并未找到合适的填充范围,为此在固定添加剂配比的情况下,通过选择合适的电镀工艺参数,来实现无空洞的超级填充。

电流密度对填充效果有重要的影响。电流密度越大,对应的电镀时间越短。而当电流密度过高时,镀层的结晶松散,添加剂的作用消弱,出现空洞,甚至不会发生填孔[15]。电镀液组成为:180g/L CuSO4·5H2O、184g/L H2SO4、200mg/L EPE-8000、40mg/L Cl-、3mg/L SPS 和 3mg/L JGB。在此条件下研究电流密度对其填充效果的影响。

图6 为不同的电流密度和不同电镀时间对微盲孔填充效果的影响。由图 6可知,在 Jκ由1.5 A/dm2逐渐降低的过程中,电镀后的微盲孔内形成的空洞呈逐渐减少的趋势。在Jκ由1.5A/dm2下降到0.4A/dm2后,调整电镀t为130min,实现了对d为100μm,深度为100μm的微盲孔的完全填充,填充率为95%,表面铜层δ为10μm。连续磨出4排微盲孔,在同一排微盲孔中,均无空洞出现,符合工业生产要求的质量。工业上对电镀时间的要求一般限定在1h之内,在0.4A/dm2的电流密度下,实现完全填充需130min,未满足工业化生产对时间的要求,但为解决空洞问题找到了一种方法。

图6 电流密度对微盲孔填充效果的影响

由实验结果可知,在电流密度降低的过程中,微盲孔的填充效果呈优化趋势。这是由于在较大的电流密度下,铜沉积的速率较快,导致添加剂与铜离子的消耗速率较快。然而微盲孔的 d仅为100μm,深度为100μm,电镀液进入微盲孔时存在一定的困难,微盲孔内的镀液更新不能同步完成,导致盲孔内添加剂和铜离子的消耗速率赶不上更新速率,因此在微盲孔内镀液中还没及时补充的情况下,较大的电流密度已经使铜沉积在了基板的表面,使盲孔封口,在电镀填孔完成后微盲孔内出现空洞的现象。而在较小的电流密度下,铜沉积的速率较慢,微盲孔内的镀铜液得到及时补充,可以减少由于铜离子供应不足所引起的空洞,使微盲孔的填充效果得到优化。电镀效率显著减弱,对于工业化生产是致命的。

3 结论

本文在实验室的研究基础之上,在高酸、低铜酸性镀铜溶液中对d为100μm,深度为100μm的微盲孔进行了电镀铜填充的研究。结果发现,在对该规格的微盲孔填充时,电位差只能作为是否具有至下而上的填充行为的标准,并不能作为衡量填充能力的指标,但可以作为寻找合适的添加剂及其配比的一种方法,因为,若某种配比的电镀液能够实现无缝隙、无空洞的超级填充,其不同转速下的电位差必为正值,但在该体系下,并未找到合适的添加剂浓度范围实现完全填充;通过改变电镀工艺参数,来改善填充效果是可行的。当 Jκ降至0.4 A/dm2时,实现了对d为100μm,深度为100μm的微盲孔的完全填充,但是电镀效率显著减弱,电镀t延长为130min,对于工业化生产是致命的。

[1]Kobayashi T,Kawasaki J,Mihara K,et al.Via-filling U-sing Electroplating for Build-up PCBs[J].Electrochim.Acta,2001,47(1):85-89.

[2]殷列,王增林.不同分子量PEG的铜电镀液对电化学沉 积 铜行为的研究[J].电化学,2008,14(4):431-434.

[3]殷列,高彦磊,王增林,等.不同分子量的PEG对电镀铜微孔填充行为的研究[C]//第十四次全国电化学会议.扬州:中国化学会电化学委员会,2007:E-60.

[4]王智香.高酸低铜体系电镀铜微孔超级填充及微蚀机理的初步研究[D].陕西:陕西师范大学,2011:7-31.

[5]王增林,路旭斌.高盲孔填充能力、低表面沉积厚度的酸性镀铜溶液的研究开发[C]//2012年上海电子电镀及表面处理学术交流会报关文集.上海:上海市电子学会电子电镀专委会,2012:65.

[6]Dow W P,Huang H S,Yen M Y,et al.Influence of Convection-Dependent Adsorption of Additives on Microvia Filling by Copper Electroplating[J].J.Electrochem.Soc.,2005,152(6):C425-C434.

[7]Dow W P,Yen M Y,Lin W B,et al.Influence of Molecular Weight of Polyethylene Glycol on Microvia Filling by Copper Electroplating[J].J.Electrochem.Soc.,2005,152(11):C769-C775.

[8]Huang S M,Liu C W,Dow W P.Effect of Convection-Dependent Adsorption of Additives on Microvia Filling in an Acidic Copper Plating Solution[J].J.Electrochem.Soc.,2012,159(3):D135-D141.

[9]Dow W P,Huang H S.Roles of Chloride Ion in Microvia Filling by Copper Electrodeposition[J].J.Electrochem.Soc.,2005,152(2):C67-C76.

[10]Dow W P,Huang H S,Lin Z.Interactions Between Brightener and Chloride Ions on Copper Electroplating for Laser-Drilled Via-Hole Filling[J].Electrochem.Solid-StateLett.,2003,6(9):C134-C136.

[11]Wang W,Li Y B,Li Y L.Invalidating Mechanism of Bis(3-sulfopropyl)disulfide(SPS)During Copper Via-Filling Process [J].Appl.Surf.Sci.,2009,255:4389-4392.

[12]Feng Z V,Li X,Gewirth A A.Inhibition Due to the Interaction of Polyethylene Glycol,Chloride,and Copper in Plating Baths:A Surface-Enhanced Raman Study[J].J.Phys.Chem.B,2003,107(35):9415-9423.

[13]Liu Y F,Lee Y L,Dow W P,et al.Effect of Chloride Ions on the Adsorption of 3-Mercapto-1-propanesulfonic acid and Bis(3-sulfopropyl)-disulfide on a Au(111)Surface[J].Langmuir,2010,26(16):13263-13271.

[14]Tu H L,Yen P Y,Dow W P,et al.In Situ STM Imaging of Bis-3-sodiumsulfopropyl-disulfide Molecules Adsorbed on Copper Film Electrodeposited on Pt(111)Single Crystal Electrode [J].Langmuir,2011,27(11):6801-6807.

[15]Lin K L,Chen S Y,Mohanty U S.Effect of Current Density and Plating Time on the Morphology of Copper Electrodeposits on an AFM Tip[J].J.Electrochem.Soc.,2008,155(4):D251-D255.