一种消除元件误差的孔系组合夹具系统*

2013-09-26杨康益吴玉光

杨康益 吴玉光

(杭州电子科技大学机械工程学院,浙江杭州310018)

常规的孔系组合夹具由基础板和一组可拆装的定位元件和夹紧元件组成,基础板上有阵列布置的具有精确间距的定位孔和紧固孔,根据工件的具体形状,将夹具元件安装到基础板适当的定位孔上来组成一个夹具整体。孔系组合夹具元件简单、结构紧凑,但是目前仍有两个问题制约着它的进一步推广。首先,孔系组合夹具的元件只能安装在基础板的定位孔上,元件位置不能实现随意调节,使得其定位装夹方案的设计只能依靠个人经验和反复试凑,效率低且工作量大;其次,孔系组合夹具的制造成本很高,主要是由于夹具基础板上定位孔的位置精度和夹具定位元件的尺寸精度要求很高。

针对定位方案设计,已有很多学者进行了深入的研究。Goldberg利用枚举算法在孔系组合夹具上自动找出工件侧面定位元件位置[1]。Gologlu利用启发式规则与几何推理一起来支持特征归类,优先考虑特征加工和定位基准选择[2]。融亦鸣等以基础板上定位孔的位置为参数建立定位元件必须满足的非线性方程组,首先判断非线性方程是否有解,进而解非线性方程组求出定位元件位置[3-5]。Perreroans开发了可以进行装夹规划如输入定位、夹紧、支撑表面等的专家系统,并可通过专家系统实现组合夹具元件的组装[6]。这些方法能够使用的前提是必须具有很高定位精度的夹具,而通过提高夹具元件精度来提高定位精度的方法显然会更大地增加夹具的制造成本。因此,针对这一问题,本文提出了另一种孔系组合夹具开发思路,即在夹具定位方案设计过程中采用夹具元件的实际尺寸,使得工件的定位误差计算结果已剔除基础板和定位元件的制造误差。

采用夹具元件实际尺寸的孔系组合夹具系统由孔系组合夹具硬件和与之相配套的定位方案生成软件组成。夹具基础板的全部定位孔位置和全部定位元件的尺寸经过测量,并将测量数据固化在定位方案自动设计软件内,由于使用定位元件的实际测量尺寸计算工件在夹具中的位置,因此该位置只包含了工件定位表面的误差,而没有定位元件的尺寸误差和几何误差,因此将该软件计算得到的工件位置信息送入数控加工设备可比现有组合夹具具有更好的定位精度。更重要的是,这一系统避免了对夹具制造精度的依赖,从而大大降低了孔系组合夹具的制造成本。

1 理想夹具的定位方案设计

1.1 平面定位方案类型

所谓平面定位是指工件以一个表面为主要定位面,以若干个与主定位面垂直的表面为侧定位面的平面定位方案。根据工件的形状和定位要求,平面定位除了主定位面限制工件的3个自由度,还需要1~3个侧定位基准表面来限制剩余的3个自由度。典型的平面定位方案类型为3-2-1定位,即工件2个互不平行的侧定位表面分别限制工件剩余的2个和1个自由度。更为一般的定位方式类型是3-1-1-1定位[7],即工件的3个互不平行的侧定位表面分别限制工件的一个自由度来实现工件的完全定位。

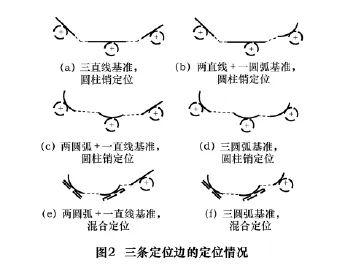

平面定位情况下计算工件相对于夹具的位置时,可将工件侧定位面向主定位面投影。投影得到的轮廓是直线和圆弧的各种组合。常见的定位元件包括圆柱销、狭长平面、V形块等,其中狭长平面与工件平面接触定位等效于狭长平面的两个端点与直线基准相接触。因此计算工件相对于夹具的位置时,定位元件的投影可以简化为圆弧、直线、点3种。

图1为3-2-1定位模式下的定位基准和定位元件的各种组合情况,图2为3-1-1-1定位模式下定位基准和定位元件的各种组合情况。

1.2 理想夹具的定位方案确定方法介绍

理想夹具定位方案的确定方法主要以文献[8-9]为理论依据,算法的基本思想是根据已知的定位边界首先确定前两个定位元件的可能集合位置,然后将给定的两个定位元件和相应的定位边界的关系看作是一种平面四杆机构。基础板就是连杆平面,基础板上每一个定位孔的运动轨迹都是一条连杆曲线,利用连杆曲线与工件其他定位边界求交方法确定第3个定位销在基础版上的全部可行位置。

定位方案确定方法的总体流程为:首先交互指定工件的主定位面和候选侧定位面,将指定的侧定位面向主定位面进行投影,得到工件投影,将工件的投影轮廓向外作距离为圆柱销半径值的等距线,称为工件扩展边界,如图3所示。再根据扩展边界信息自动确定定位孔编号。下面以侧定位面为平面的3-2-1定位方案为例说明计算定位孔位置的算法。

首先,设第1个定位销位于基础板坐标原点,则3-2-1定位规则的总体算法为:

(1)对于给定的扩展边界ei(i=1~n,n为定位边界的数量),求出能同时与ei保持接触的所有第2个定位销的位置集合S。

(2)对于给定的定位边界ei和相应的一对定位销(第1、第2定位销)的位置 Si(Si∈S),在保证 ei与 Si的两个定位销接触的条件下,求出工件的另一条扩展边ek(k=1~n,k≠i)上与ek接触的所有第3个定位销的集合R。

(3)集合R中的每个定位销rm(rm∈R)与Si的两个定位销位置构成工件的一个定位方案[8]。

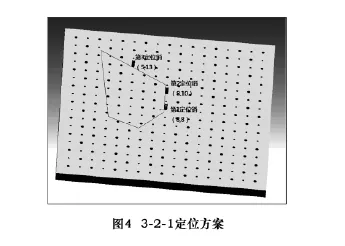

确定定位方案的具体算法在文献[8]中已详细介绍,在此不做重复。在上述算法中分别用u和v来表示定位孔水平和竖直方向的序号,并且规定第1定位销的u=0,v=0,最后得到的第2第3定位销u和v的值都是以第1定位销为基准。如图4所示定位方案,u1=0,v1=0;u2=0,v2=0;u3=0,v3=0。

2 采用元件实际尺寸的工件位置确定算法

2.1 定位元件测量尺寸的存储

实际位置定位方案设计主要是对基础板定位孔和定位元件进行编号。

首先对所有的定位孔和紧固孔进行统一编号。以17×17的正方形基础板为例,第一步建立基础板坐标系,先以第9行第9列孔的中心作为基础板原点,再令X轴经过第九行方向离原点最远的孔中心,以这两个孔为基准建立基础板坐标系。然后用一个17×17的矩阵来对所有孔进行编号,矩阵的第i、j个元素表示第i行第j列孔(i,j)。其中原点所对应的孔编号为(8,8)且所对应的孔为定位孔,又由于孔系组合夹具基础板的定位孔和紧固孔间隔布置,所以所有的定位孔的编号i、j值必同为奇数或同为偶数。最后在坐标测量机上测量出每个定位孔在基础板坐标系中的坐标,在程序中建立两个二维数组来存储每一个孔的x、y坐标值。同理,将全部定位销的尺寸进行测量,并将尺寸数据存放在软件的常数数表中,如对每一个已编号的定位销,在程序中建立一个一维数组来存储每一个定位销的半径,数组的索引号与定位销编号对应。基础板的定位孔与定位销的配合采用锥孔配合,从而消除了销孔配合的间隙所造成的定位误差。

根据上文基础板孔的编号方法,再结合1.2节定位方案算法得到的一个定位方案中的定位销所对应定位孔的u、v值,就可以获得定位孔的编号。如图4中,孔(8,8)为基础板原点,则该定位方案中每个定位销所对应的定位孔编号为(8+u,8+v),如图中所示的第1、2、3 定位销分别对应(8,8)、(8,10)和(5,13)3个定位孔。

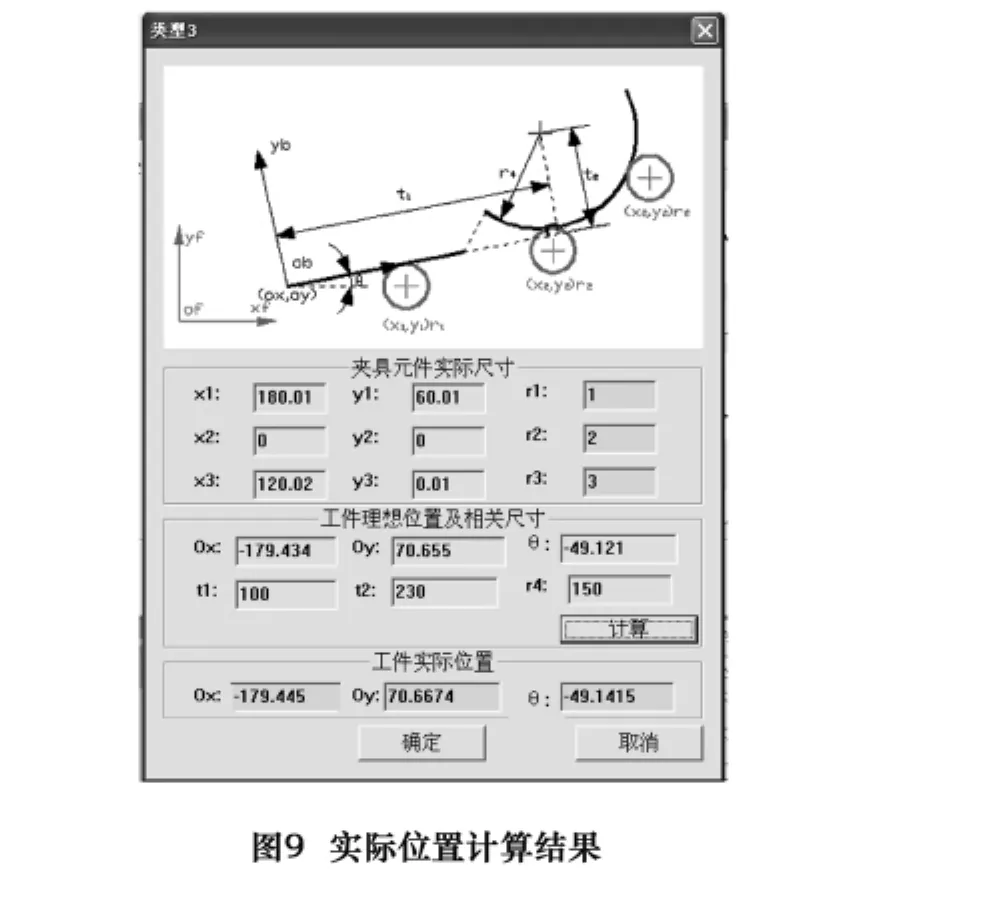

2.2 实际位置下的工件位置计算模型

1.2节的孔系组合夹具定位方案是假设全部定位孔的间距和全部定位元件的尺寸一致的情况下获得的,定位方案的信息包括定位元件安装在基础板上的定位孔的编号。当考虑了定位孔的实际坐标值和定位元件的具体尺寸之后,工件在基础板上的定位位置需要重新计算。为建立工件相对于夹具的位置关系,可根据定位元件与工件的接触关系建立方程。以下以图2a所示三直线基准、圆柱销定位的3-1-1-1定位方式为例说明建立定位元件与工件位置关系的数学模型,如图5所示。

图5中of-xf-yf为夹具坐标系,工件坐标系obxb-yb建立在基准直线B2上。工件在夹具坐标系中的位置取决于工件和定位元件的安装位置和工件本身的形状尺寸,工件相对于夹具的位置可用ob-xb-yb在of-xf-yf中的坐标关系表示,即由原点 ob的坐标(ox,oy)和xb轴的倾角θ确定。基准直线B1,B3相对于B2的位置可以用参数(t1,θ1)和(t2,θ2)来表示。由于基准直线B2与基准坐标系的xb轴重合,B2的方程为:

同样,以基准直线 B2的位置参数(ox,oy,θ)为变量建立基准B1和B3的直线方程。根据点到直线的距离公式,建立3个基准与相应的圆柱销中心、半径之间的位置关系公式:

方程组(2)中,除了决定工件位置的3个参数(ox,oy,θ)未知外,其余13个变量包含了工件侧定位边和定位元件的全部参数,即3个定位元件的位置和尺寸参数、工件侧定位边的相互位置和尺寸关系参数均为已知数据,因此方程组(2)是3-1-1-1定位方式下包含系统全部参数的工件侧定位边和夹具定位元件的位置关系式。

方程组(2)是直线定位边情况下的工件位置通用计算公式,3-2-1定位方式同样适用上述公式,当θ1或θ2的值有一个为零时,上述等价机构即转化为一种扩展的3-2-1定位方式。

上述计算模型的优点是可以将工件相对于夹具的位置用ob-xb-yb在 of-xf-yf中的坐标关系表示。对于一个定位方案,工件的形状尺寸是确定的,选用的定位元件根据其编号,每个圆柱销的半径均为测量值,安装定位元件的基础板定位孔的编号也已知,并可自动计算出孔的中心位置坐标。方程组(2)中的θ1,θ2,t1,t2这 4 个参数由工件形状确定;x1,y1,x2,y2,x3,y3这6个参数为基础板定位孔的测量坐标值;r1,r2,r3这3个参数为定位元件库中3个圆柱销的半径。剩下的3个参数ox,oy,θ即可通过对方程组(2)解方程得到。

根据同样的思路,可以建立图1和图2中所示各种平面定位方式下的工件计算模型。

3 软件原型及实例介绍

3.1 软件的开发平台

夹具定位方案自动设计软件是结合开发工具Pro/Toolkit和VC++6.0的开发环境,在Pro/E系统的开发平台上来进行二次开发。通过在Pro/E软件的操作界面上新增功能菜单的方法,来实现孔系组合夹具定位方案的自动设计。

3.2 实例介绍

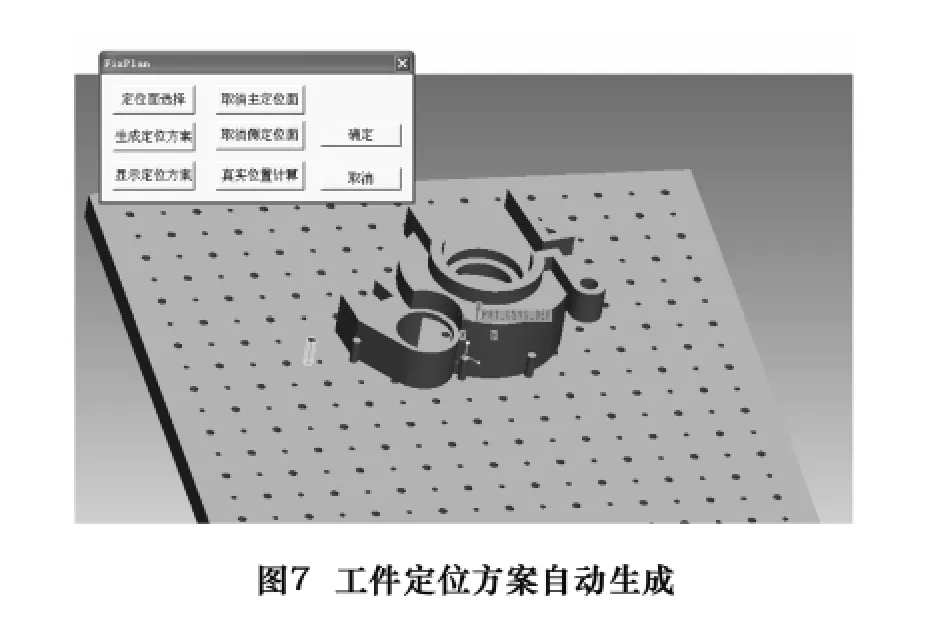

为了验证本文提出的采用定位元件实际尺寸进行工件定位方案自动设计的方法,我们开发了组合夹具实际尺寸定位方案自动设计的软件原型系统。如图6所示。

图7、图8和图9为软件的具体实现界面,软件的输入为零件三维实体模型,最终自动生成了实际位置下的工件定位方案三维模型图,并自动计算工件相对于夹具的实际位置。

4 结语

本文针对孔系组合夹具存在的两点问题,提出了一种能消除元件误差的孔系组合夹具定位方案自动设计方法。通过对Pro/E软件进行二次开发,研制一套低精度的夹具硬件和与之配套的定位方案自动生成软件,能够自动生成工件实际位置下的定位方案。

下一步将研究考虑圆柱销,V形拼块,平面菱形销多种组合下的实际位置定位方案自动设计。

[1]Brost R C,Goldberg K Y,A complete algorithm for designing planar fixtures using modular components[J].IEEE Transactions on Robotics and Automation,1996,12(1):31-46.

[2]Gologlu C.Machine capability and fixturing constraints-imposed automatic machining set - ups generation[J].J Mater Process Technol,2004,148:83 -92.

[3]WU Y,Rong Y,Ma W,et al.Automated modular fixture planning:geometric analysis[J].Robotics & Computer- Integrated Manufacturing,1998,14:1-15.

[4]Rong Y.Computer- aided fixture design[J].New York:Marcel Dekker,1997.

[5]融亦鸣,朱耀祥,罗振壁.计算机辅助夹具设计[M].北京:机械工业出版社,2001.

[6]Perremans P.Feature-based description of modular fixture elements:the key to an expert system for the automatic design of the physical fixture[J].Advances in Engineering Software,1996(25):19 -27.

[7]吴玉光,宋建青.夹具平面定位误差的连杆机构模型及其概率分析[J].计算机集成制造系统 -CIMS,2010(12):450-458.

[8]吴玉光,傅强.一种扩展的3-2-1组合夹具定位方法[J].河海大学常州分校学报,2003,17(4):47 -50.

[9]吴玉光,高曙明,陈子辰.组合夹具设计的几何原理[J].机械工程学报,2002,38(1):87 -91.