裂缝稳定剂实验评价

2013-09-23张景臣张士诚卞晓冰庄照峰郭天魁

张景臣,张士诚,卞晓冰,庄照峰,郭天魁

(1. 英国Heriot-Watt大学;2. 中国石油大学(北京)石油工程教育部重点实验室;3. 中国石化石油工程技术研究院)

0 引言

压裂充填防砂井在压裂液返排以及生产过程中由于砂岩胶结疏松、产出液流速较大等原因导致裂缝不稳定[1-3]。裂缝稳定剂是保持裂缝形态稳定的黏性液体,既可以加入支撑剂中通过搅拌形成均匀涂覆层,也可直接注入压裂后的裂缝中。裂缝稳定剂对于压裂后保持裂缝形态稳定、维持裂缝导流能力、减少地层砂侵入有重要作用,其主要作用机理是通过黏性高分子化合物增加支撑剂之间的黏性胶结作用从而增强裂缝的稳定性。目前,国内外对裂缝稳定剂的研究和应用较少,虽然有关于覆膜砂和表面改性材料(SMA)应用方面的报道,但并没有考虑它们对不同压裂液的适应性和防砂效果[4-14]。本文通过室内实验分析不同裂缝稳定剂配比下的支撑剂导流能力和支撑剂防砂效果,以及裂缝稳定剂与胍胶压裂液和表面活性剂压裂液(VES压裂液)的适配性。根据实验结果对该裂缝稳定剂进行评价,对其用量进行优化,并通过实验模拟评价疏松砂岩生产过程中裂缝稳定剂保持裂缝导流能力效果和防砂性能。

1 裂缝稳定剂组分及作用机理

裂缝稳定剂主要包括改性树脂(主成分为优选出的呋喃树脂)、固化剂、偶联剂及其他添加剂。目前各类树脂材料广泛应用于化学固砂等领域,其具有线性、网状、体型等分子结构,相对分子质量大小不一且平均值较低。改性树脂分子中的强极性基团与支撑剂表面极性基团有亲和作用,可产生物理吸附,向支撑剂表面迁移并强烈黏附在支撑剂表面。地层温度条件下,改性树脂在固化过程中分子结构发生变化,黏度增加,固化后改性树脂在支撑剂表面形成一层带有一定强度的黏性膜,该黏性膜可轻微降低裂缝导流能力,但能阻止支撑剂颗粒间的相对运动,增强支撑剂充填裂缝的稳定性。固化后的改性树脂耐强酸、强碱和有机溶剂的侵蚀,在高温下也很稳定。对不同温度的储集层可以调节固化剂、偶联剂和改性树脂的比例来调节黏性膜的固化程度和速度。

2 裂缝导流能力评价实验

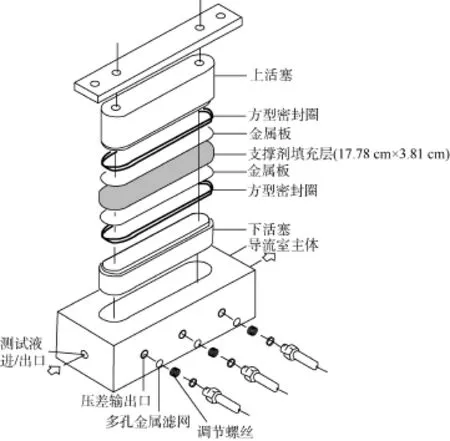

胶结疏松的浅层砂岩压裂后裂缝容易失效,裂缝稳定剂可应用于这类储集层。根据渤海地区某疏松砂岩储集层物性参数,选取0.42~0.85 mm(40~20目)卡博陶粒支撑剂作为研究对象。首先按不同比例均匀混合裂缝稳定剂和支撑剂,然后放入模拟地层温度(60 ℃)的恒温箱内,放置8 h达到性能稳定状态,之后采用FCES-100导流仪(见图1)在模拟地层温度下进行导流能力实验。由于疏松砂岩储集层地层压力较低,本实验设定闭合压力在40 MPa之内。采用同样方法测定未用裂缝稳定剂处理的支撑剂的导流能力,以作对比。

图1 导流仪结构图

由图 2可见,导流能力随裂缝稳定剂质量分数的增加而变小,因此,在实际应用中要根据导流能力降低值和防砂效果综合确定稳定剂的用量。当裂缝稳定剂质量分数小于5%时,随着闭合压力增加导流能力与原始支撑剂导流能力差别越来越大;裂缝稳定剂用量大于5%之后,裂缝稳定剂用量增大所导致的导流能力降低幅度随闭合压力增大而减小。根据导流实验流出液分析,用量大于5%后,裂缝稳定剂会随流体排出。推测此时支撑剂已经被充分包裹,长期导流能力实验中会出现裂缝稳定剂的流失。

图2 不同裂缝稳定剂质量分数下的裂缝导流能力

定义裂缝稳定剂对支撑剂的伤害率为添加裂缝稳定剂后导流能力下降值与原导流能力的比值。加入1%、3%、5%质量分数的裂缝稳定剂时,随着闭合压力和裂缝稳定剂用量的增加,支撑剂导流能力伤害率增大,压力越高导流能力伤害率增加越快(见图3)。

图3 支撑剂导流能力伤害率变化图

3 裂缝稳定剂防砂效果实验

疏松砂岩储集层取样困难,为测定裂缝稳定剂处理过的支撑剂实际防砂效果,根据渤海地区疏松砂岩储集层粒径配比配制人造岩心,在对应储集层温度压力条件下固结 48 h,其胶结程度与真实岩心近似相同(见表1)。

表1 疏松砂岩储集层粒径配比

在地层温度下评价流动状态下裂缝的稳定性及防砂效果,岩心夹持器从出口到入口依次放置0.25~0.42 mm(60~40目)支撑剂、0.42~0.85 mm卡博陶粒支撑剂(未用裂缝稳定剂处理的支撑剂及用不同质量分数裂缝稳定剂处理后的支撑剂)、人造岩心,以模拟地层砂向支撑剂中的运移情况。实验采用环压 5 MPa,入口压力 3 MPa,出口压力为大气压,从入口泵入柴油,持续8 h。

图 4为使用不同裂缝支撑剂情况下地层微粒侵入图。可见,未用稳定剂处理过的支撑剂中地层微粒侵入较多。随着裂缝稳定剂质量分数增大,被处理过的支撑剂表面地层微粒减少。

图4 不同支撑剂中地层微粒侵入情况

在裂缝稳定剂质量分数大于3%之后,地层砂粒侵入状况显著减少,裂缝稳定剂质量分数为3%时地层砂与支撑剂交界处情况见图5。

图5 0.42~0.85 mm支撑剂防砂效果

把不同质量分数裂缝稳定剂处理过的 0.42~0.85 mm支撑剂与0.074~0.089 mm(200~160目)侵入砂粒的混合体进行分离,计算地层侵入砂粒占混合体质量分数,结果见图6。裂缝稳定剂质量分数小于5%时,侵入砂粒质量分数下降很快;当裂缝稳定剂质量分数大于5%之后侵入砂粒质量分数基本不变(见图6),防砂效果较好。

图6 0.074~0.089 mm地层侵入砂粒占混合体质量分数随裂缝稳定剂质量分数变化曲线

由图2、图6分析可知,裂缝稳定剂质量分数大于5%时,低压下导流能力降低幅度变大,而防砂效果不再改善,综合评价导流能力和防砂效果,推荐选用质量分数为3%~5%的裂缝稳定剂处理支撑剂。

4 裂缝稳定剂与其他压裂液的适配性

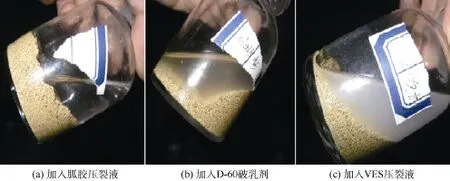

实际使用过程中要考虑裂缝稳定剂与其他液体的适配性,本文选取胍胶压裂液、表面活性剂压裂液(VES压裂液)、破乳剂3种压裂常用液体进行了研究。在60 ℃下将3%质量分数裂缝稳定剂处理过的0.42~0.85 mm支撑剂放置8 h,使其达到性能稳定状态;考虑到实际压裂过程中的液体配比,分别加入 3倍于支撑剂体积的胍胶压裂液、VES压裂液、D-60破乳剂,置于60 ℃恒温箱中反应。反应完成后,倾斜瓶体,观察支撑剂开始流动时瓶体的倾斜角度和支撑剂流动状况变化分析反应效果。

加入胍胶压裂液之后,支撑剂粘结性基本没有变化,在瓶体倾斜70°左右时部分支撑剂开始流动(见图7a)。

加入D-60破乳剂之后,1 h左右胶结稳定,液体变浑浊,支撑剂粘结程度基本没有变化(见图7b)。

加入VES压裂液之后,30 min左右胶结稳定,支撑剂粘结性大幅降低,从在瓶底部胶结变为可以自由流动的散砂体,液体变浑浊(见图7c)。

图7 裂缝稳定剂处理过的0.42~0.85 mm支撑剂与常用压裂液体的作用结果

为模拟压裂液返排之后支撑剂胶结情况,过滤得到分别与胍胶、破乳剂、VES压裂液反应后的支撑剂,60 ℃下放置8 h达到性能稳定,而后观察其胶结情况,发现均没有继续变化。

通过以上分析可见,该裂缝稳定剂与传统的胍胶压裂液和D-60破乳剂适配性较好,但是不适于VES压裂液。

5 裂缝稳定剂保持裂缝导流能力实验

本文设计如下实验模拟评价生产过程中裂缝稳定剂保持裂缝导流能力和防止地层颗粒入侵的效果,以加入3%质量分数裂缝稳定剂的情况为例加以说明。

实验在图 1导流仪基础上改进,首先放置支撑剂充填层,其上、下部分别放置一层人造岩心,形成夹心层,把夹心层放于图 1中支撑剂充填层处。而后去除金属板,并通过活塞上接口加垂直于夹心层的垂向流动,流体通过人造岩心进入支撑剂。以此模拟地层中流体通过储集层流入裂缝情况。

由于不易获得疏松砂岩岩心,并且很难做成与导流室相匹配的形状,因此根据实际疏松砂岩粒径分布配制人工岩心。对应实际地层中岩石的粒径配比见表1。选用0.42~0.85 mm支撑剂(未用裂缝稳定剂处理的支撑剂及用不同质量分数裂缝稳定剂处理后的支撑剂)进行实验。实验铺砂浓度15 kg/m2;每侧模拟地层砂厚度5 cm;对应地层压力15 MPa;导流室面积为65 cm2。结合疏松砂岩储集层较高的产量和导流室面积,以0.18 mL/min的流速通过外接口向导流室内注入煤油,以模拟真实储集层的生产情况。持续此过程一段时间并测试支撑剂导流能力的变化。由图 8可见,裂缝稳定剂在保持裂缝导流能力中作用显著。未用稳定剂处理过的支撑剂中已进入大量的地层微粒(见图9a)。可见在实际生产过程中会有大量的地层微粒进入支撑剂,堵塞压裂裂缝,降低裂缝导流能力。裂缝稳定剂处理后的支撑剂很好地阻止了地层砂粒的侵入(见图9b)。

图8 导流能力随时间变化曲线

图9 地层砂粒侵入0.42~0.85 mm支撑剂情况

6 结论

针对疏松砂岩储集层压裂后裂缝容易失效的问题,优选出一种改性树脂并首次用作裂缝稳定剂,用之对0.42~0.85 mm(40~20目)卡博陶粒支撑剂进行处理。结合实际压裂过程和疏松砂岩储集层条件,评价了裂缝稳定剂用量对导流能力的影响,及裂缝稳定剂处理过的支撑剂对实际疏松砂岩储集层的防砂效果,在模拟储集层温度条件下评价了各种压裂液与裂缝稳定剂的适配性。根据导流能力和微观地层微粒侵入现象对裂缝稳定剂用量进行了优化。

裂缝导流能力随裂缝稳定剂质量分数的增加而变小。当裂缝稳定剂质量分数小于 5%时,随着闭合压力增加导流能力与原始支撑剂导流能力差别越来越大;裂缝稳定剂用量大于 5%之后,裂缝稳定剂用量增大所导致的导流能力降低幅度随闭合压力增大而减小。

当裂缝稳定剂质量分数小于5%时,裂缝稳定剂质量分数增加,侵入物质量分数下降较快;裂缝稳定剂质量分数大于5%之后侵入物质量分数基本不变。

该裂缝稳定剂与传统的胍胶压裂液配合使用效果较好,但不适于新型的表面活性剂压裂液(VES压裂液)。

经综合评价,推荐选用质量分数为 3%~5%的裂缝稳定剂处理支撑剂,并使用胍胶压裂液。

[1] 王伯军, 张霞, 马德胜, 等. 稠油出砂冷采颗粒离散元数学模型[J]. 石油勘探与开发, 2011, 38(4): 469-473.Wang Bojun, Zhang Xia, Ma Desheng, et al. Discrete element method mathematical model of sand-carrying cold heavy oil production[J]. Petroleum Exploration and Development, 2011, 38(4):469-473.

[2] 郭建春, 曾凡辉, 赵金洲. 酸损伤射孔井储集层破裂压力预测模型[J]. 石油勘探与开发, 2011, 38(2): 221-227.Guo Jianchun, Zeng Fanhui, Zhao Jinzhou. A model for predicting reservoir fracturing pressure of perforated wells after acid damage[J].Petroleum Exploration and Development, 2011, 38(2): 221-227.

[3] 蒲春生, 石道涵, 赵树山, 等. 大功率超声波近井处理无机垢堵塞技术[J]. 石油勘探与开发, 2011, 38(2): 243-248.Pu Chunsheng, Shi Daohan, Zhao Shushan, et al. Technology of removing near wellbore inorganic scale damage by high power ultrasonic treatment[J]. Petroleum Exploration and Development,2011, 38(2): 243-248.

[4] Nguyen P D, Weaver J D, Rickman R D, et al. Remediation of proppant flowback: Laboratory and field studies[R]. SPE 106108-MS,2007.

[5] Aidagulov G R, Thiercelin M, Nikolaevskiy V N, et al. Prediction of long-term proppant flowback in weak rocks[R]. SPE 106264-MS,2007.

[6] Nguyen P D, Weaver J D, Rickman R D, et al. Application of diluted consolidation systems to improve effectiveness of proppant flowback remediation: Laboratory and field results[R]. SPE 106105-PA, 2009.

[7] Cooper J C, Nguyen P D, Magill D. Field application of a water-based consolidation system for remediation of proppant flowback[R]. SPE 134272-MS, 2010.

[8] 刘新全, 易明新, 赵金钰, 等. 粘弹性表面活性剂(VES)压裂液[J].油田化学, 2001, 18(3): 273-277.Liu Xinquan, Yi Mingxin, Zhao Jinyu, et al. Viscoelastic surfactant based fracturing fluids[J]. Oilfield Chemistry, 2001, 18(3): 273-277.

[9] 张劲, 李林地, 张士诚, 等. 一种伤害率极低的阴离子型 VES压裂液的研制及其应用[J]. 油田化学, 2008, 25(2): 122-125.Zhang Jin, Li Lindi, Zhang Shicheng, et al. Development of anionic viscoelastic surfactant fracturing fluid causing very low formation damage[J]. Oilfield Chemistry, 2008, 25(2): 122-125.

[10] 聂立宏, 孙文丽, 管玉荣, 等. 粘弹性表面活性剂压裂液的化学和流变学原理[J]. 油田化学, 2005, 22(3): 279-282.Nie Lihong, Sun Wenli, Guan Yurong, et al. Chemical and rheological principles of viscoelastic surfactant fracturing fluid[J].Oilfield Chemistry, 2005, 22(3): 279-282.

[11] 张伟民, 陈丽, 任国平, 等. 预固化树脂覆膜砂的研究[J]. 石油学报: 石油加工, 2006, 22(2): 75-80.Zhang Weimin, Chen Li, Ren Guoping, et al. Study on procured resin coated sands[J]. Acta Petrolei Sinica: Petroleum Processing Section,2006, 22(2): 75-80.

[12] 李天才, 郭建春, 赵金洲. 压裂气井支撑剂回流及出砂控制研究及其应用[J]. 西安石油大学学报: 自然科学版, 2006, 21(3): 44-47.Li Tiancai, Guo Jianchun, Zhao Jinzhou. Study on the proppant backflow control and the sanding control of fractured gas wells and its application[J]. Journal of Xi’an Shiyou University: Natural Science Edition, 2006, 21(3): 44-47.

[13] 王晋槐, 赵友谊, 龚红宇, 等. 石油压裂陶粒支撑剂研究进展[J].硅酸盐通报, 2010, 29(3): 633-636.Wang Jinhuai, Zhao Youyi, Gong Hongyu, et al. Advance of ceramic proppants for oil hydraulic fracture[J]. Bulletin of the Chinese Ceramic Society, 2010, 29(3): 633-636.

[14] Johnson D E, McWilliams J L, Nelson S G. Proppant flowback prevention: A new technology for low-BHST applications[R]. SPE 97161-MS, 2005.