对中低含硫天然气脱硫技术的认识

2013-09-23李劲雷萌唐浠

李 劲 雷 萌 唐 浠

(1.中国石油西南油气田公司天然气研究院 2.中国石油西南油气田公司阿姆河项目部)(3.中国石油西南油气田公司重庆天然气净化总厂引进分厂)

GB17820—2012《天然气》强制性国家标准规定,二类商品天然气中H2S浓度必须≤20mg/m3。因此,含硫超标的天然气应当经过脱硫处理达标后,才能进入销售市场。但是,我国在四川、渤海湾、鄂尔多斯、塔里木和准葛尔等地均发现了大量含硫天然气,H2S浓度大于1%(摩尔分数)的气藏储量约占全国总储量的1/4。因此,对于边远分散而不便于集中处理的中低含硫天然气资源,或CO2/H2S含量比极高的原料气等特殊类型的天然气和/或(醇胺法)再生酸气,利用以干法、络合铁法和生物脱硫法为代表的中低含硫天然气脱硫技术有着广阔的应用前景。本文着重介绍上述脱硫工艺技术的基本原理、技术特点及应用情况。

1 概 述

气体脱硫是一种很古老的工艺,从19世纪末英国开始用固体氧化铁干法工艺脱除煤气中的H2S开始,发展至今已有100多年历史。但天然气(和炼厂气)脱硫成为一个独立的工业分支则是在1940年代初,醇胺法工艺和克劳斯法硫磺回收技术广泛应用于气体净化之后。

醇胺法成功应用于天然气脱硫脱碳以来的70多年间,国内外报导过的气体净化方法多达上百种,但实际应用于天然气工业的方法并不多。总体而言,当前天然气脱硫常用的方法大致可归纳为以下3种类型[1-2]:

(1)以醇胺法为代表的吸收-再生型工艺;

(2)以络合铁法为代表的氧化-还原型工艺;

(3)以固体氧化铁法为代表的干法非再生型工艺。

醇胺法工艺经过近40年的研究应用取得了长足的进步,形成了技术先进的“醇胺法脱硫+克劳斯法硫磺回收+尾气处理”净化处理工艺,是天然气和炼厂气净化中应用最广泛的技术路线。据2008年的统计,以上述工艺路线生产的克劳斯法硫磺,占当年硫磺总产量(5 300×104t)的81%。该工艺路线产生的尾气中所含的少量H2S往往采取灼烧方式使之转化为SO2后排入大气,且无论排放总量及排放浓度均可达到强制性国家标准GB 16297-1996《大气污染物综合排放标准》的要求。

但用于处理中低含硫天然气或原料天然气中含硫量虽较高而潜硫量不高且气质比较特殊时,上述经典的醇胺法工艺路线在技术经济方面可能不太合理;而氧化还原法中的(常规)络合铁法、自循环络合铁法,以固体氧化铁为脱硫剂的干法,以及正在大力开发中的以N-甲酰吗啉(NFM)为脱硫剂的 Morphysorb法,将克劳斯原理应用于脱硫的CrystaSulf法和利用生物反应器进行再生的Shell Paques法等新工艺就具有较明显的优势。因每种工艺都有其特定的气质和潜硫量适合范围(参见表1所示),只有根据原料气特点与净化气要求,才能合理地选择工艺方法。

表1 各种脱硫工艺的适用范围[3-5]Table 1 Application scopes of various desulfurization processes

2 固体氧化铁法

2.1 发展概况

由于川渝气田特殊的地理环境,边远分散含硫超标气井较多,单井产能在0.3~20×104m3/d之间,H2S质量浓度为300~6 000mg/m3。氧化铁干法工艺应用于此类天然气脱硫,技术上可行,且具有一次投资低、运行成本适中等优势,因而得到广泛应用。目前在西南油气田公司范围内,在用干法脱硫装置224套,实现年处理低硫天然气10.0×108m3。表2列举了成都天科石油天然气工程有限公司(以下简称“天科公司”)近年来设计建造的主要干法脱硫装置。目前天科公司已经形成了该类型装置的标准化设计,可以达到规模化采购、工厂化预制、模块化组装的水平。

2.2 原理与流程

理论研究认为,氧化铁脱硫为不可逆反应,具有液相负载(SLP,supported liquid phase)催化剂及阴离子无机交换剂性质。H2S被Fe2O3·H2O吸收后,进而被催化氧化为单质硫的过程,是通过H2S分子在碱性液膜中溶解及离解而进行的。

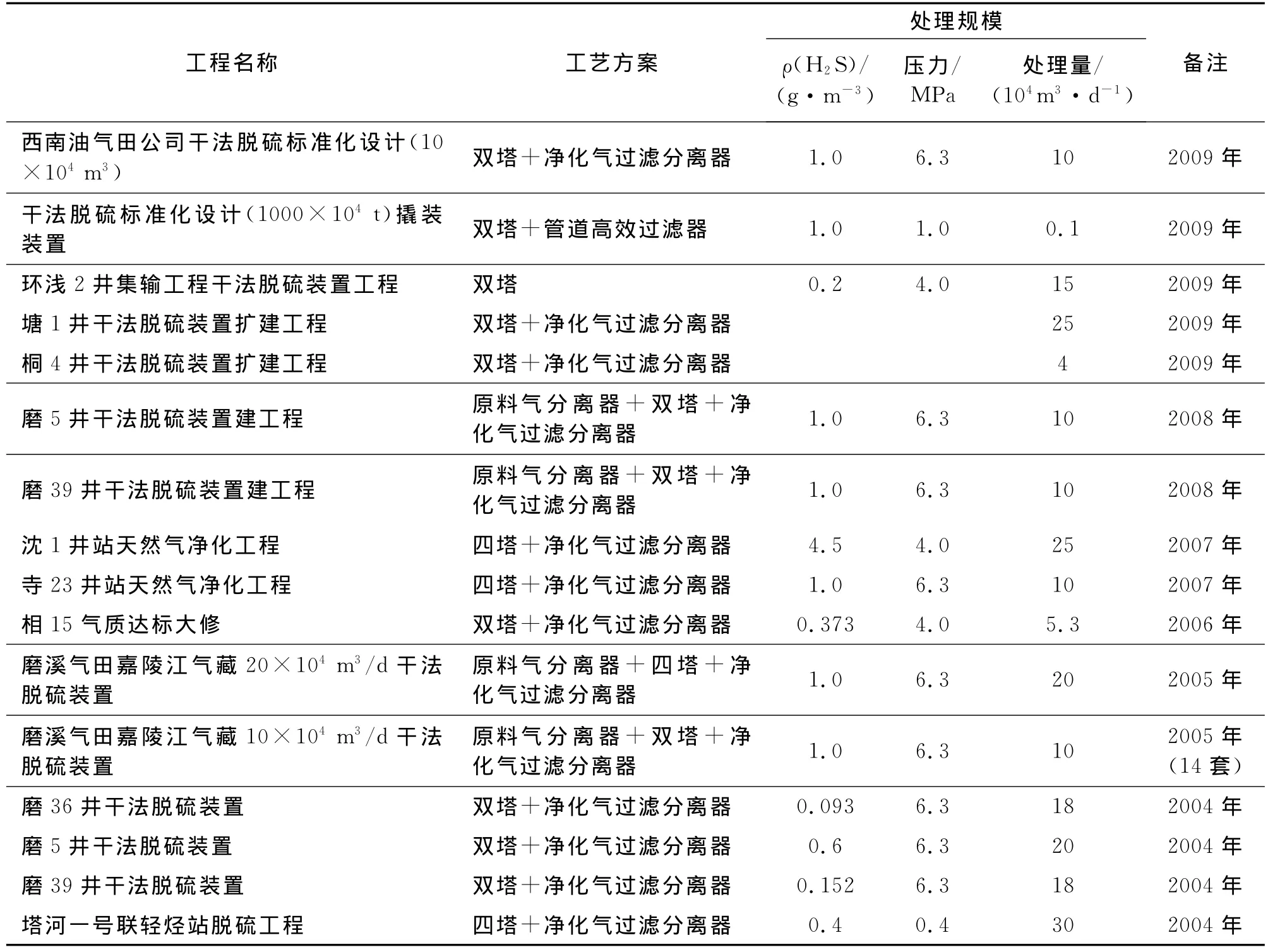

表2 近年天科公司设计建造的干法装置示例Table 2 Samples of dry devices designed and built in recent years

脱硫剂的再生是一个氧化(一般是空气中的氧气)反应过程,使Fe2S3·H2O转化为Fe2O3·H2O并生成单质硫。脱硫与再生过程的化学反应可表示如下(1kcal=4.186 8×103J):

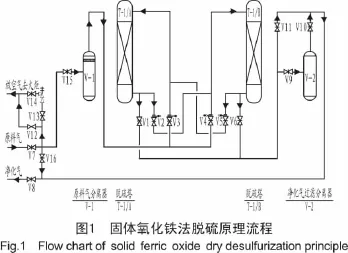

干法脱硫的原理流程如图1所示。原料天然气进入脱硫装置界区,首先经过一个原料气分离器,通过重力作用将原料气中携带的少量游离水除去,然后气体从脱硫塔顶部通过塔内脱硫剂床层,气体中的H2S被脱除。净化天然气从塔底出来,进入净化气过滤分离器,分离出气体中可能夹带的脱硫剂粉尘,出净化气过滤分离器的天然气直接汇入输气总管。至于再生操作,由于操作条件很难控制,且再生效果不佳,故目前脱硫剂均一次性使用。

根据气质条件、处理量和场站规划建设方案等具体情况,可选择不同的干法脱硫工艺方案。图1所示方案为“原料气分离器+双塔+净化气过滤分离器”。除图1所示方案外,其他还有“双塔+净化气过滤分离器”、“原料气分离器+四塔+净化气过滤分离器”、“四塔+净化气过滤分离器”方案等等。

2.3 技术特点

(1)中国石油西南油气田公司天然气研究院研发的脱硫剂CT8-6,具有硫容高、强度大等优点,其实际硫容可达25%~30%(质量分数);

(2)脱硫剂可在0.1~8.0MPa压力范围内操作,且只脱除H2S不脱除CO2,净化气H2S含量可达一类天然气的要求;

(3)装置的流程和设备都简单,操作方便,可实现无人值守;

(4)装置的设备投资和生产成本均较低,除装料时需少量耗能外,在运行条件下基本无能耗;

(5)有废渣处理问题,但废渣对人、畜无毒,对环境不构成污染,对碱性土壤有一定改善作用;

(6)使用CT8-6固体脱硫剂的干法装置,潜硫量最佳范围为H2S脱除量≤150kg/d,(按原料气含硫量不同),装置操作成本约为0.017~0.067元/m3。

3 常规络合铁法与自循环络合铁法

3.1 发展概况

氧化还原法脱硫是气体净化工艺中除醇胺法外最重要的一类脱硫工艺,除天然气工业外,在炼油、化工、化肥等工业也广泛应用。其特点是在脱硫过程中同时生成硫磺,而且具有比醇胺法工艺更高的净化度,脱硫后净化气很容易达到GB17820-2012《天然气》规定的一类天然气含硫量(6mg/m3)。

氧化还原法在1950年应用于天然气工业后,其技术开发大致经历了以下三个阶段。

第一阶段是20世纪50年代至60年代末期。此阶段中以钒酸盐为催化剂的蒽醌法成功地应用于天然气脱硫及比文(Beavon)法尾气处理,使排放尾气中的H2S质量浓度降到5mg/m3以下,在全盛时期全球建有100多套蒽醌法装置。但此法存在硫容量太低(一般低于0.3g/L)、氧化和还原反应速率也甚低、设备庞大,且易堵、溶液易发泡等一系列缺陷,尤其是催化剂中的重金属钒会产生严重环境污染,故1980年后应用日益减少,仅在尾气处理方面尚有少数装置仍在运行[6-9]。

第二阶段是20世纪70年代起至本世纪初。此阶段中以络合铁法为代表的铁基氧化还原法工艺迅速发展,并逐步取代了钒基工艺[10]。1980年代中期由美国ARI公司开发的Lo-Cat法工艺,采用多种络合剂络合铁离子,从而能在相当高的pH值下将高浓度的铁离子稳定于溶液之中,不仅大大加快氧化和还原过程的反应速率,也相应地提高溶液的硫容量。同时,ARI公司开发的自循环式环流反应器则将氧化和还原两个过程结合一体,使该工艺在醇胺法装置的再生酸气处理及克劳斯法装置的尾气处理等低压下运行的装置中得到广泛应用,估计目前全球已建有100多套此类工业装置。我国西南油气田公司隆昌天然气净化厂也于1990年代中期引进了一套,用于从醇胺法再生酸气中回收硫磺。

当前,氧化还原法的技术开发已进入第三阶段,其特点反映在3个方面。其一是尽可能提高溶液硫容量;其二是改进设备和操作性能,使之再生过程更适合于在高压下运行;其三是使催化剂及脱硫溶液更加符合愈来愈严格的环保要求。

3.2 络合铁法的原理与流程

络合铁法脱硫原理可用以下3个化学反应方程式来表示(L表示络合剂):

吸收反应式:

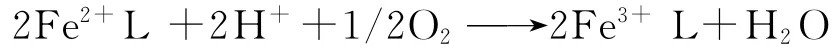

再生反应式:

总反应方程式:

图2所示为络合法常规流程,其特点是吸收与再生分别在两个设备中进行。

当以络合铁法处理醇胺法工艺的再生酸气时,其吸收与再生两个工艺过程可以合并在一个自循环反应器中进行(参见图3所示),此即所谓的自循环络合铁法。

3.3 工艺流程与操作

采用常规络合铁法流程时,来自井口的原料天然气经预处理后由吸收塔底部进入吸收塔内,与从塔顶进入的络合铁溶液进行析硫反应而脱除H2S。净化气从吸收塔顶经分离器去外输管网。含元素硫(以微粒形式存在)的溶液经减压后进入再生塔内遇氧而再生。再生好的溶液经硫粒沉降后由循环泵送入吸收塔。硫浆从再生塔及沉降分离器底部流出经真空过滤机过滤得到硫饼。滤液由泵送回再生塔或沉降分离器。

采用自循环反应器流程时,来自醇胺法装置再生塔的酸气通过酸气喷嘴进入反应器的内导流筒内侧与络合铁溶液发生反应,酸气中的H2S被氧化成单质硫进入溶液,剩余废气通过内导流筒上升到反应器顶部经排气筒外排。同时,再生空气经空气分配器进入内导流筒外侧,将溶液中的Fe2+氧化成Fe3+,使溶液得到再生。由于导流筒内、外侧的溶液存在密度差,在导流筒内侧气体的举力下,溶液在导流筒两侧形成自动循环,从而完成生成硫磺及亚铁离子再生的过程。溶液中形成的元素硫颗粒在重力作用下沉降到反应器底部,经管线送到真空过滤机过滤成滤饼,滤液用泵送回反应器或溶液储罐。

3.4 技术特点与应用

(1)中国石油西南油气田公司天然气研究院通过对络合剂降解与抑制、产品硫分散形态、铁离子浓度提高与稳定等方面开展了综合性研究,开发出了CT8-15络合铁脱硫溶剂,其主要由铁离子稳定剂、螯合剂、硫分散剂、降解抑制剂、杀菌剂、消泡剂等组成,该溶剂的硫容量为0.3g/L以上,达到了国际先进水平。

(2)天然气研究院采用反相离子液相色谱法对络合铁法脱硫溶液中的多元络合剂及其降解产物进行了分析与监测,从而判明了降解机理。同时对运行过程的各项溶液监控都建立了相应的仪器和/或化学分析方法。工业实践表明,配套分析测试方法的精密度和不确定度可以满足科研和生产的需要,并填补了国内空白。

(3)络合铁法工艺具有反应速度快、H2S净化度高、选择性好(基本不脱除CO2)等一系列优点;且脱硫溶剂无毒,在正常运转过程中基本没有二次污染。

(4)经西南油气田公司宜11井工业试验表明,在天然气(直接)脱硫的常规式工况条件下操作时,由于溶液硫容甚低,故循环量大,操作能耗高,仅适用于潜硫量很低的工况;但自循环式工艺在常温常压下操作,能耗甚低,可以在潜硫量高达20t/d的工况下使用。目前,该脱硫溶剂体系已经应用于国内多套工业装置,包括目前国内最大的延长油田炼厂自循环式(醇胺法装置)再生酸气处理装置。

4 生物法脱硫工艺

4.1 原理与流程

生物脱硫又称生物催化剂脱硫(BDS,Biocatalytic Desulfrization),是一种利用需氧、厌氧菌去除含硫化合物的新技术[11-13]。选用不同的菌种可以分别实现对无机硫、有机硫和工业气体中含硫化合物的脱除。目前,在国内外大力提倡低碳经济和日益严格环保排放要求的大趋势下,天然气生物脱硫作为天然气的一种新的净化手段,具有较好的发展前景。对此天然气研究院也正在大力开发之中。下文以目前唯一应用于天然气脱硫的壳牌公司Paques法为代表进行介绍。

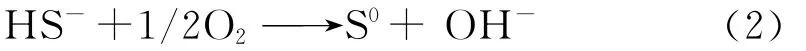

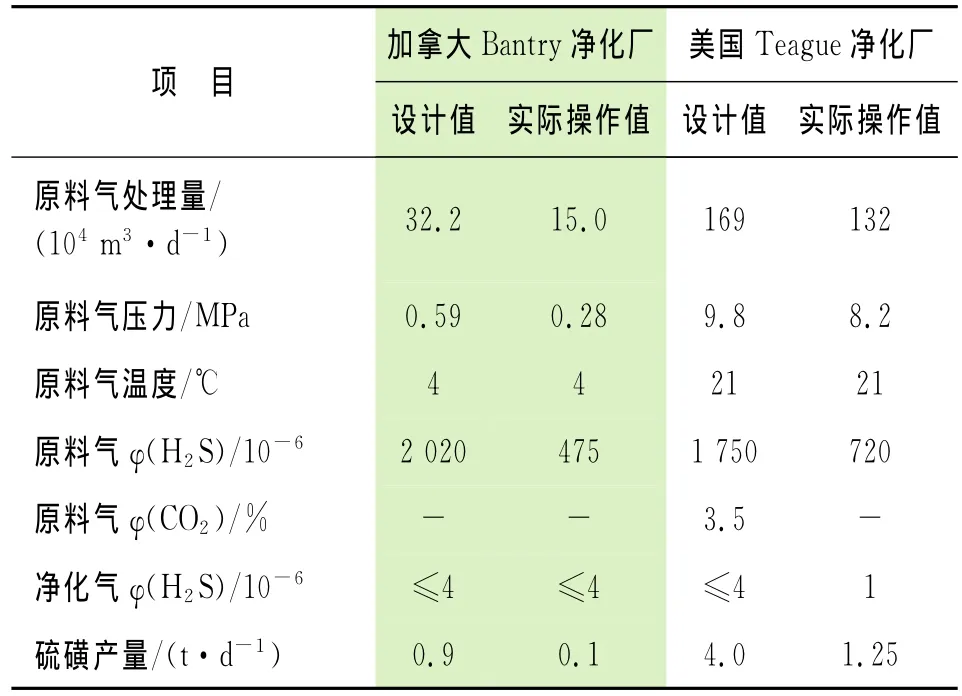

与所有的氧化还原法工艺类似,Paques工艺主要包括吸收和再生两个步骤。在图4所示流程的吸收塔内,含H2S原料气于压力下(可高达8.2MPa)在碱性溶液中按式(1)所示的反应被吸收。吸收H2S后的富液进入生物反应器再生。

溶解的含硫化合物在生物反应器中按式(2)所示的反应被氧化成单质硫,用来吸收H2S的碱液在产生硫磺过程中得到再生。一般情况下,约有低于3.5%(w)的含硫化合物按式(3)所示的反应被氧化成硫酸盐。为防止硫酸盐的聚集,需要从生物反应器中引出小股连续物流外排,并加入碱性水进行补充。

为保护环境,含硫酸盐的液体可用膜分离过滤器进行处理;过滤器可将硫酸盐离子与其他离子分开,得到较浓的硫酸盐废液。如需彻底避免硫酸盐排放,可连续地将含硫酸盐的废液送入硫酸盐还原段(图4中未示出),还原成硫化物后再循环返回至生物反应器生产硫磺。

H2S的吸收:

再生与生成硫:

副反应:

硫酸盐还原:

4.2 工业应用示例

2002年12月加拿大Bantry天然气净化厂投产,该厂处理由9个气田集输而来的含硫天然气;2005年12月美国Teague天然气净化厂投产,该厂的设计处理量达到169×104m3/d,而原料气压力则高达8.2MPa(参见表3所示)。这两个净化厂的顺利投产,为Paques生物脱硫在天然气工业的应用积累了丰富的经验。

表3 工业装置的主要设计及实际操作参数Table 3 Main design and practical operation parameters of industrial equipments

从工业运转结果看,Paques法工艺具有与其他氧化还原法不同的下列特点:

(1)流程简单,但适应的原料气含硫量及压力甚宽。当以此工艺处理含H2S高达93%(φ)的酸气时,净化气中H2S含量仍能达到低于4×10-6(φ)的水平;

(2)当控制生物反应器的温度为30~40℃,pH值为8.5~9.3,并严格控制再生空气的流量时,可以大幅度地降低副产物的生成量;

(3)生成的(生物催化氧化)硫磺与其他氧化还原法生成的不同,它有很强的亲水性且流动性甚好,故不存在对设备的堵塞、磨蚀等问题。但开工时,应在生物反应器中预先加入少量生物硫磺;

(4)Paques法生产的硫磺纯度很高,不需作任何处理即可作为生产化肥或杀菌剂的原料;若进一步经熔硫处理后则纯度可达到99.9%。

4.3 对天然气生物脱硫的认识

(1)从工艺原理分析,生物法脱硫的吸收过程与所有氧化还原法是完全相同的,故此工艺最大的技术特点是以生物反应器进行再生,工程开发的重点也在于此。鉴此,有必要先明确2个问题:一是能否实现在高压下再生?二是如常规络合铁法那样进行全量再生还是如Sulfint HP法那样仅进行了少量溶液的再生(并分离硫磺)[2]?从图4所示的流程分析,很有可能是后者。

(2)从现有文献报导的情况推断,进行再生过程的生物反应器很可能是一个存在(气-固-液)三相的连续式反应器。此类反应器的特点是:物料(富液)不断地进入反应器,生成产品(硫磺)的反应不断进行,而产品(硫磺)则不断排出。如此,生物反应器内进行的是一个稳定过程。

(3)生物反应器与传统的化学反应器有很大区别。由于细菌种类繁多,它们的形态与生理特点也差异甚大,因而其代谢过程的机理颇复杂,故反应器的工艺操作条件、液体力学条件和脱硫溶液(最佳)理化性质等的确定相当困难。鉴此,在生物反应器中进行的(富液)再生反应动力学研究既极为重要,但又很难进行,且目前几乎没有文献数据可供参考。

[1]陈赓良,朱利凯.天然气处理与加工工艺原理及技术进展[M].北京:石油工业出版社,2010.

[2]王登海,王遇冬.再论长庆气田含硫天然气脱硫工艺技术[J].石油与天然气化工,2002,31(5):246-249.

[3]陈赓良,常宏岗 编著.配方型溶剂的应用与气体净化工艺的发展动向[M].北京:石油工业出版社,2009.

[4]常宏岗.胺法选择性脱硫工艺评述[J].天然气工业,1995,15(6):61-65.

[5]许娟,刘宗社,夏俊玲.催化裂化汽油烷基化脱硫技术研究及进展[J].石油与天然气化工,2011,40(1):54-57.

[6]Koble B and Menzel J.The Phase equilibrium of morphysorb technology.The 79th Annual Convention Proceeding of GPA,2000:103-112.

[7]朱丽君,夏道宏,项玉芝,等.加氢焦化汽油硫化合物组成分析[J].石油与天然气化工,2009,38(6):494-497.

[8]王登海,王遇冬.再论长庆气田含硫天然气脱硫工艺技术[J].石油与天然气化工,2002,31(5):246-249.

[9]胡天友,熊钢,何金龙,等.胺法脱硫装置溶液发泡预防及控制措施[J].天然气工业,2009,29(3):101-103.

[10]胡尧良.高效脱除 H2S的工艺——Lo-Cat[J].炼油技术与工程,2007,37(11):30-35.

[11]涂彦.微生物脱硫技术在天然气净化中的应用[J].石油与天然气化工,2003,32(2):97-99.

[12]朱利凯.H2S和CO2在烷醇胺水溶液中的溶解度[J].天然气工业,1992,12(1):65-69.

[13]金洲,吴占永.CT系列催化剂在处理S-Zorb烟气硫磺回收装置中的应用[J].石油与天然气化工,2012,41(4):381-385.