针对316LN不锈钢动态再结晶模型的DEFORM二次开发

2013-09-23鲍梅玲刘建生段兴旺

鲍梅玲 刘建生 段兴旺

(太原科技大学材料科学与工程学院,山西030024)

316LN不锈钢是核电主管道的主要材料。 对于该种奥氏体不锈钢,动态再结晶体积分数和晶粒尺寸是很重要的参数[1]。由于奥氏体晶粒一般较大,就不能用热处理来改变其组织。所以316LN大锻件要想获得细致均匀的晶粒组织,就必须从它的塑性变形行为开始研究。DEFORM软件是用于体积成型有限元模拟的专用软件,可以用于材料流动、锻造载荷、模具应力、晶粒长大和金属裂纹生成等方面的数值模拟[2,3]。本文把已有的316LN不锈钢的动态再结晶模型写入用户子程序,生成应用程序,并导入到DEFORM软件中替换原有文件,对其进行二次开发,再模拟处理,最终得到实验结果。

1 材料模型

316LN不锈钢的动态再结晶过程是沿着奥氏体晶粒的晶界(界面是一种缺陷,易生成晶粒)发生的,其材料硬度会随着再结晶过程的进行逐渐增大,直到达到某一稳定值。动态再结晶的临界应变是通过θ-σ曲线中的拐点确定的,或通过θ-σ曲线的微分确定,临界应变点出现在∂θ/∂σ的绝对值最小处。

在热变形过程中,当变形程度超过再结晶临界应变εc(即ε≥εc)时,金属一定会发生动态再结晶,这个过程是通过形核和长大来完成的,是大角度晶界或亚晶界向高位错密度区域的迁移。

动态再结晶动力学过程符合Avrami方程:

X=1-exp [-A(t-τ)n]

式中,X表示再结晶分数;A为常数;t为时间;τ表示孕育期。

根据实验数据,能够得到316LN不锈钢动态再结晶动力学模型[1]:

X=1-exp{-1.778[(ε-0.668εp)/ε0.5]0.989}

(1)

Sellers提出稳态再结晶晶粒尺寸drex与Z参数的幂指数经验公式:

drex=C(Z-n)

其中晶粒尺寸 由Z参数唯一确定。

最后算出各个参数,得到晶粒尺寸模型:

drex=3.62×105Z-0.26

(2)

2 模拟方案

DEFORM软件是美国在20世纪80年代开发的一套有限元应用分析软件,其微观组织模拟比其他同类软件有更好的操作性和后处理显示功能[3]。其中用户自定义子函数允许用户定义材料模型、破裂准则和其他函数。DEFORM软件中的有限元主程序通过调用用户子程序(其核心代码储存于def_usr.f文件中),能够计算出用户自定义变量的值[4,5]。

用户子程序文件def_usr.f的结构主要有:

(1)用户定义数据: USRDEF

在def_usr.f中通过READ和WRITE语句来读取或者更新参数值。

(2)流动应力子程序:

SUBROUTINE USRMTR

SUBROUTINE UFLOW

这两个子程序主要调用和输入等效应变,等效应变率和温度,并计算单元的流动应力与流动应力对等效应变的导数和流动应力对等效应变率的导数。

(3)用户定义节点变量和单元变量: USRUPD

子程序格式: SUBROUTINE USRUPD

定义和计算用户自定义单元变量和节点变量。

(4)所有变量控制子程序:USRMSH

该子程序可以改变有限元计算中所有的全局变量。

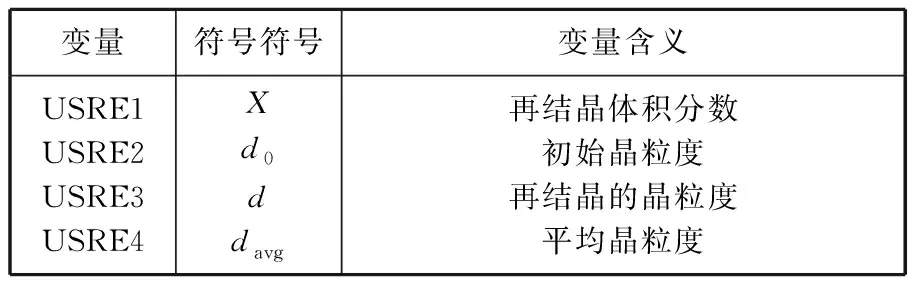

在以上的用户子程序中,用户自定义变量都是在USRUPD子程序中定义的。本文共定义了若干单元变量,见表1。

表1 用户定义变量Table 1 The defined variables by customer

该坯料采用316LN奥氏体不锈钢,镦粗的温度为1 200℃。上下模采用H13模具钢,温度为300℃。在镦粗过程中考虑热传导,其热传导系数为5 N/s/mm/℃,坯料和模具的摩擦系数为0.7,上模具下压速度为15 mm/s,下压量为40%。

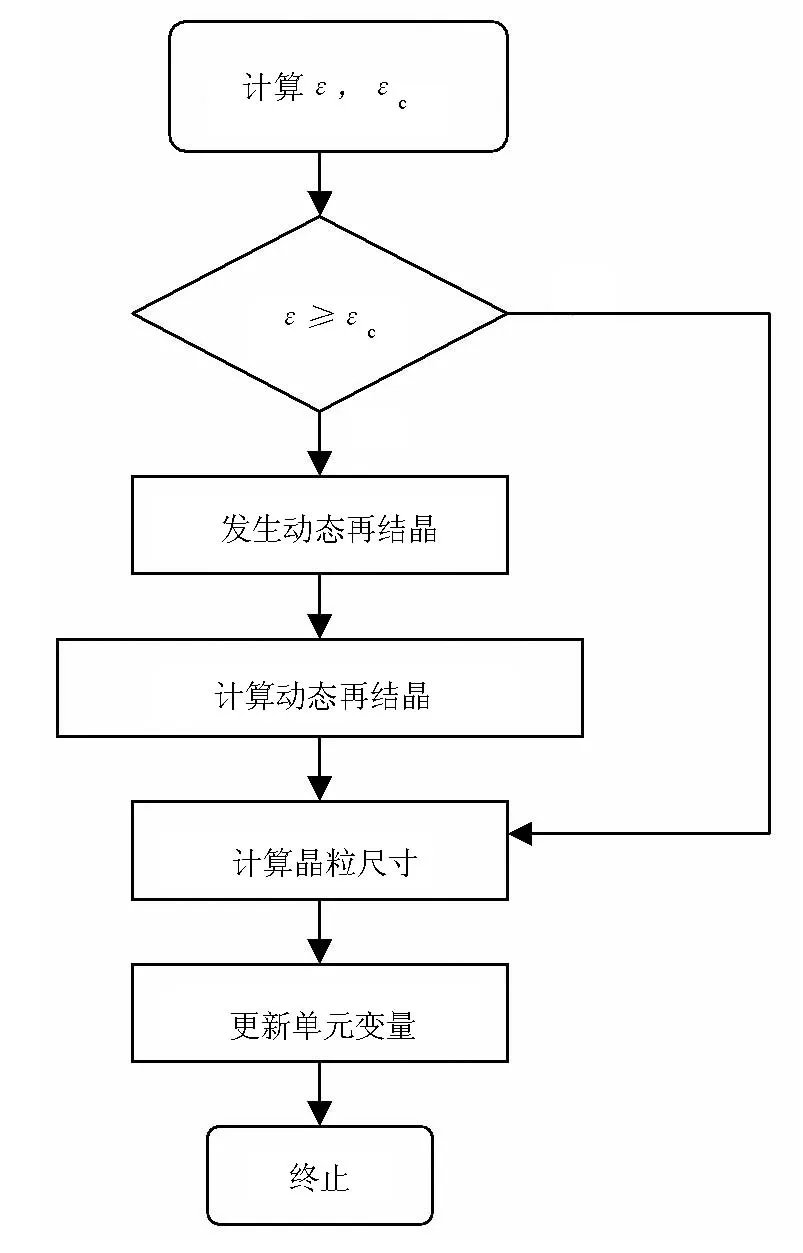

图1 316LN不锈钢动态再结晶的子程序开发流程图Figure 1 The subroutine development flow chart of dynamic recrystallization of 316LN stainless steel

316LN不锈钢动态再结晶的子程序开发流程如图1所示。

将本构模型(1)、(2)式写入UPD子程序中,在DEF_SIM_USR_Absoft70.gui目录下替换原有的文件,编译,生成新的.exe文件[6]。再用新生成的.exe文件替换DEFORM中原有的.exe文件。进入前处理,设置好参数,进行模拟。最后动态再结晶百分数X和晶粒尺寸d会在后处理中显示出来的。

3 模拟结果分析

经过DEFORM模拟处理,得出了316LN奥氏体不锈钢内部显微组织的变化。

图2为坯料在热镦粗过程中发生动态再结晶体积分数的分布图。在后处理中用它和等效应变图相比较,发现动态再结晶分数的分布情况和等效应变,等效应变率的变化规律是一致的。由于上下两端受接触摩擦力的影响,属于难变形区,金属难以流动,应变很小,发生再结晶比较困难,所以再结晶分数占的比率较小。随着镦粗变形的继续进行,坯料四周出现鼓形,变形量增大,动态再结晶完成的比较充分,比值也随之增加。而中心部位的温度是最高的,金属流动容易,变形最大,动态再结晶几乎充分完成,所以心部所占的体积分数最大,达到97%。

图2 不同时间步的动态再结晶体积分数Figure 2 The dynamic recrystallization volume fractions at different time steps

图3 不同时间步的晶粒尺寸变化Figure 3 The grain sizes changed at different time steps

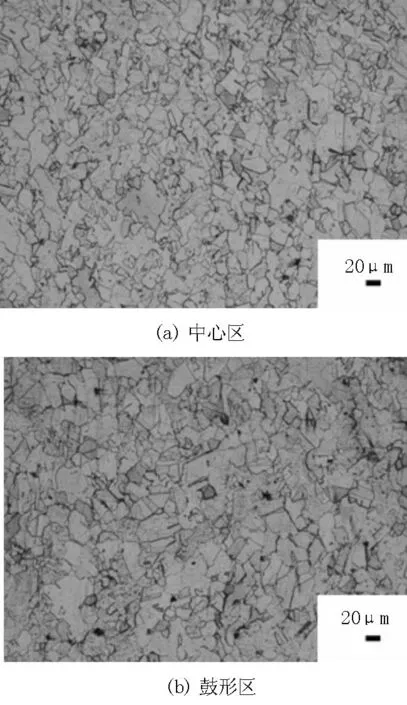

图4 试样的动态再结晶晶粒尺寸Figure 4 The dynamically recrystallized grain size of the samples

图3所示为坯料在镦粗过程的不同时间步内晶粒度的分布呈现有规律的变化。镦粗时坯料中心温度高,金属流动性大,易发生变形,所以导致坯料中心部位(大变形区)的应变最高,最先发生了动态再结晶,得到细化的晶粒组织,晶粒度达到了30 μm左右。而在2、3点处的鼓形区域,应变要相对小于中心部位的,但还是大于临界应变,也发生了动态再结晶,得到了细晶粒,晶粒度约在50 μm。在坯料的难变形区域即上下两端,金属流动性差,应变较小,再结晶不充分,晶粒尺寸较大,晶粒尺寸大约是100 um或者小于该值。

通过用金相显微镜观察测量,实际的平均晶粒尺寸约为30 μm(图4)。从图4可以看出,中心区域的晶粒尺寸要小于鼓形区域的,这和模拟分析的结果基本相符。由于中心处的应变大于鼓形区的应变,发生再结晶的程度也不一样,最终导致中心的晶粒更加细小,分布也更加均匀一些。另外通过金相镜观察,发生再结晶的区域和模拟得到的百分数的值是比较一致的。所以,子程序模拟的结果和实际结果是相符合的,这说明了二次开发的正确性和预见性。

4 结 论

通过DEFORM二次开发,将316LN动态再结晶模型写入到软件子程序中,用该子程序进行镦

粗模拟实验,最后得出了再结晶百分数和晶粒度的分布云图。将模拟结果和实际结果相比,两者基本相符,误差很小。这说明二次开发能够预测大锻件热变形过程中流变行为和晶粒尺寸的演变过程。为更好地细化316LN不锈钢的微观组织和控制锻件的力学性能提供了理论依据。

[1] 陈明明.316LN不锈钢锻造过程中晶粒演变规律实验与模拟研究[D].太原科技大学硕士论文,2010.

[2] 刘东,罗子健. 基于显微组织演化的本构关系的有限元变形-传热-组织演化耦合分析方法[J]. 塑性工程学报,2006,13(1):62-66.

[3] 马秋,于忠奇,林忠钦. 镍基合金大锻件成型过程流变行为与晶粒尺寸预测[J]. 塑性工程学报,2007,14(6):1-6.

[4] 耿世奇.金属热锻过程再结晶与晶粒长大演化的数值模拟[D].南昌航空工业学院硕士论文,2006.

[5] 曲周德,张伟红,张士宏,王忠堂. 基于DEFORM3D二次开发的塑性成形过程组织演化模拟[J]. 塑性工程学报,2005,12:40-43.

[6] 曾志朋.DEFORM软件的二次开发与大型锻件锻造的工艺优化[D].北京机电研究所硕士论文,2002.

[7] 潘品李,钟约先,马庆贤,袁朝龙,罗晋平.316LN多道次变形条件下的动态再结晶行为[J]. 塑性工程学报,2011,18(5):13-18.

[8] Jang Y. S,etal. Application of the finite element method to predict microstructure evolution in the hot forging of steel[J]. Journal of Materials Processing Technology, 2000.

[9] N. Bontcheva, G. Petzov. Microstructure evolution during metal forming processes[J].Computational Materials Science 2003, (28).