山区公路险要路段路侧护栏的优化设计

2013-09-21孔令香施金金

吴 中,余 佳,孔令香,施金金

(河海大学 土木与交通工程学院,江苏 南京 210089)

据中国统计局资料显示,每年死于交通事故的人数接近十万.道路交通安全事故已成为中国一个不得不正视的问题.而山区公路由于其特殊的地形,存在着不少安全隐患.山区公路中,临河和临谷等险要路段比例较大,一旦车辆在这些险要路段冲出路外,后果不堪设想.也因此山区公路事故死亡率一直居高不下.

着重对山区公路险要路段软弱路基处的路侧护栏进行研究,可使用非线性有限元软件LS-DYNA[1]仿真计算汽车与护栏的碰撞过程.使用该软件求解单元的离散方式时,大多采用拉格朗日坐标下离散求解方法.此方法不受时间、场地限制并可针对各种结构参数的变化计算出冲撞的反应,可模拟不同初始碰撞条件的碰撞过程,从而利用少量经费,设计出防护功能好、性价比高的护栏,这对山区公路安全具有重要意义,为以后护栏的研究工作提供一定的理论基础和设计依据.

1 护栏结构设计

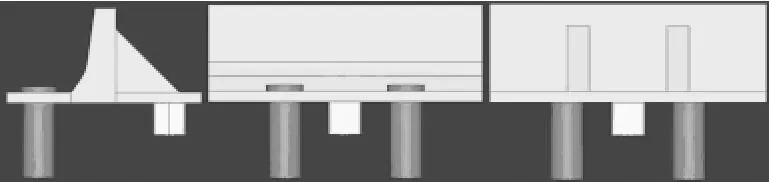

山区公路险要路段路侧护栏的设计[2]主要是在土路肩宽度有限的情况下使护栏固定生根,从而防止车辆冲破护栏坠落路外危险地段,造成严重的伤害.由于间断式混凝土护栏成本低,能够很好地解决行车噪声、路内空气流动和路面积水等问题,因此山区公路建设设计方案采用间断式混凝土护栏.本研究重点是解决山区公路险要路段软弱路基处路侧护栏的设计问题,是在F型护栏的基础之上考虑护栏的固定问题,本设计方案为:在F型护栏基础之上加底座,底座设置3个孔(护栏迎撞面两个孔,安装钢筋混凝土桩(带桩帽);另一侧一个孔,安装混凝土桩).护栏迎撞面的墙体与F型护栏相同,另一侧采用两个三角形肋板,以起到支撑作用.护栏设计为两种型式,两种型式中非迎撞面混凝土桩的设置都相同,顶部与护栏底座上表面平齐,迎撞面钢筋混凝土桩的桩帽设置不同:型式一桩帽设置于护栏底座以上,如图1所示;型式二桩帽顶部与护栏底座上平面平齐,如图2所示.

护栏上的3个孔主要用于安装混凝土桩,迎撞面的桩使用钢筋混凝土桩,要求其具有良好的抗拉及抗剪能力;另一侧使用混凝土桩,当护栏受到车辆撞击时主要承受压力及剪力.底座和桩的用途是使护栏受撞击[3]时的受力点由险要路段路肩边缘向道路方向转移,避免了力的集中,能够使护栏发挥更好的防护效果.

图1 护栏型式一简图Fig.1 Guardrail type sketch 1

图2 护栏型式二简图Fig.2 Guardrail type sketch 2

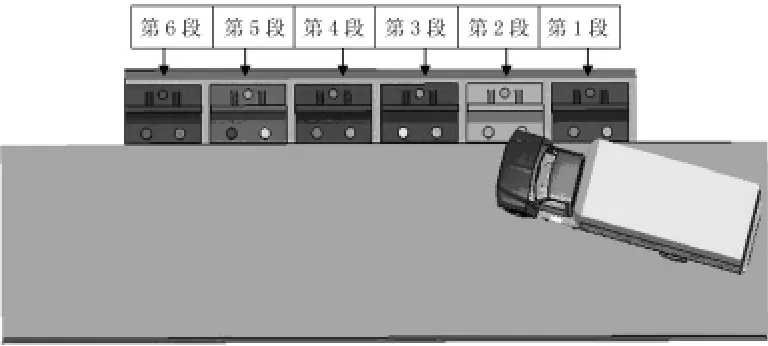

2 整体碰撞模型建立

碰撞模型使用卡车自重约为5.012t,配重2.875t,总重约7.887t.总高度约为3335mm总宽度约为2380mm,总长度约为8580mm.模型中采用壳单元,单元厚度为4.3mm,采用24号材料 MAT-PIECEWISE-LINEAR-PLASTICITY.驾驶室外壳及车门采用壳单元,单元厚度为1mm采用24号材料[4].发动机采用体单元,使用1号*MAT-ELASTIC材料.悬架采用壳单元,单元厚度为7.3mm,采用24号材料.车厢采用壳单元[5],单元厚度1.7mm,选用24号材料.车轮组件包括车轮、车轴以及其他众多零部件,它的主要作用就是引导车辆的行驶方向,维持车辆行驶的稳定.其中:轮胎胎面采用壳单元,单元厚度为20 mm;胎侧采用壳单元,单元厚度为10mm,胎面和胎侧均选用1号材料.轮辋采用壳单元,单元厚度为5mm,选用24号材料.碰撞模型体系中,路面采用刚性材料,土路肩采用弹塑性材料.护栏迎撞面桩采用钢筋混凝土桩,通过护栏底座上的孔嵌入到路基中,顶部在护栏底座上现浇混凝土桩帽桩身直径300mm,长度800mm;桩帽直径340 mm,长度60mm.非迎撞面的桩采用混凝土桩,直径300mm,长度400mm.车辆在道路上行驶时发生偶然事故后,驾驶人都会采取松油门、制动和转向等措施降低车速,因此可取设计车速的60%~80%作为碰撞速度的参考值.山区公路多为低等级公路,本研究设置车辆碰撞的初始速度为40 km/h.初始碰撞角度设置为15°.碰撞模型体系中路侧护栏采用间断式刚性混凝土护栏,本研究中共画出6段护栏,为以后分析方便,此处对护栏段进行编号,从右到左依次为第1~6段,如图3所示.共进行8组碰撞试验,试验具体情况见表1.

图3 车辆碰撞整体模型Fig.3 Vehicle collision overall model

表1 碰撞试验分组Table 1 Crash test packet

本次碰撞仿真计算的模拟条件为:

1)模拟汽车与护栏的首次碰撞,对于车辆与后续车辆可能发生的二次碰撞不作考虑.

2)对车辆直接施加重力场.

3)充分考虑碰撞过程中摩擦的影响,不考虑空气阻力的影响.

4)考虑碰撞过程中车辆与混凝土桩接触部位可能出现的破坏,但由于护栏采用刚体,不变形,因此不做考虑,但对车辆与护栏的碰撞力进行分析.

5)假设车辆在碰撞前、后,车内驾驶人未采取任何措施(比如:刹车和转向等),任由车辆在初始设定的条件下做自由碰撞运动.

3 碰撞结果分析

碰撞仿真实验的计算主要在LS-DYNA中进行,计算完成后使用LS-PREPOST对结果进行分析,可分别得到8组仿真模拟实验的结果.从车辆行驶轨迹、模型体系位移、车辆行驶速度变化、车辆与护栏碰撞力、能量转化和车辆损坏等指标[6]得出第7组实验中护栏为最优模型,分析结果见表2.

表2 碰撞结果整理Table 2 Collision results

前4组试验中钢筋混凝土桩帽设置于护栏底座以上,经车辆接触过的桩帽均有不同程度的刮伤,且车辆都发生了变形,并伴有不同程度的甩尾.虽然桩帽对车辆起到一定的绊阻作用能够使车辆速度降低,但是因更换混凝土桩极不方便,所以型式一被排除.第5组试验中,车辆与护栏发生强烈碰撞,护栏位移大,路肩变形严重,车辆损坏严重,驾驶室加速度峰值在8组试验中居首位,这样对驾驶人会造成很大的伤害,理应排除.第6组试验中,所有伤害指数都很小,但是,车辆未能爬升到护栏底座上,护栏并没有起到很好的导向作用.第7,8组试验中,车辆最终都恢复到正常行驶方向,第7组试验中车辆与护栏接触力峰值比第8组试验中的大,但驾驶室加速度峰值、车辆与桩的接触力峰值以及塑性变形峰值均比第8组试验中的小,从经济性能考虑,第7组试验中护栏模型的护栏段间隔为200mm,第8组试验中的护栏模型的护栏段间隔为100mm,第7组试验更加节省原材料,因此,第7组试验中的护栏为最佳方案.

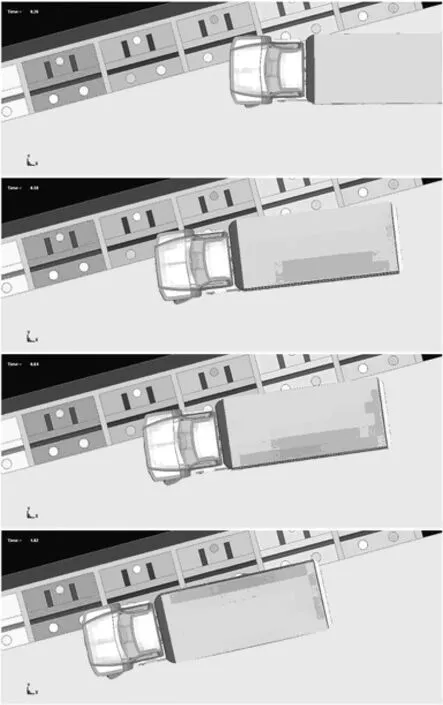

3.1 车辆行驶轨迹

实验组中最优模型的第7组试验中车辆行驶轨迹如图4所示,车辆于0.02s碰撞到第2个护栏段并顺利爬上护栏底座,第0.26s碰撞第3个护栏,第0.58s右前轮压上第4个护栏,第0.64s右后轮碰撞第2个护栏段并顺利爬上底座,第0.96s右后轮前行至第3个护栏,第1.02s右前轮压上第5个护栏段,车辆逐渐远离护栏墙体,恢复正常行驶方向.

图4 第7组车辆行驶轨迹行程Fig.4 Vehicle trajectory travel diagram of test 7

3.2 模型体系位移情况

从第7组试验中X,Y方向位移可以看出,车辆一直在前行,没有出现被绊阻而停止前进的情况,可见护栏导向作用良好.在Y方向上,车头的位移比车厢的大.在Z方向上,试验开始时前轮爬上护栏底座,车头的位移增大,随后左前轮向车辆外侧倾斜,车辆整体向路面方向倾倒,位移减小到0,然后反方向增加.车厢在1s时由负值升为0并继续增加,此时后轮爬升上护栏底座.从合成位移来看,车头及车厢的位移一致,护栏未发生移动.

3.3 车辆加速度变化

为了进一步了解车辆行驶规律,分别对车辆的车头、驾驶室及车厢进行加速度的分析,三者的部局编号为车头117号,驾驶室116号,车厢55号.第7组试验中车辆加速度曲线如图5所示.从合成速度曲线来看,车辆3个部分曲线的走向一致,开始时降低,后来逐渐达到稳定状态.从合成加速度曲线来看,第7组试验中车头的加速度明显高于其他两者的,其峰值达到50m/s2,驾驶室的加速度仅次于车头的,其峰值达到32.379m/s2车厢的加速度最小,其峰值为25.7m/s2.

图5 第7组试验合成加速度曲线Fig.5 Synthetic acceleration curve of test 7

3.4 汽车与护栏碰撞力分析

第7组试验中车辆与桩发生4次接触,第0.14s发生第一次接触,第0.46s发生第二次接触,该次接触持续时间极短,接触力极小,第0.66s发生第三次接触并于第0.70s达到接触力最大值29083N,第0.86s发生第四次接触.车辆与护栏的接触力曲线较为平缓,第0.66s达到最大值105549N,第1.18s之后车辆与护栏的接触力变为0N.碰撞力曲线如图6所示.

图6 第7组试验时间与接触力曲线Fig.6 Time and contact force curve of test 7

3.5 碰撞过程能量转化

碰撞过程中,能量转化情况反映出车辆碰撞护栏的剧烈程度,同时能够反映出车辆和护栏等对碰撞能量的吸收情况[7],可以检测护栏对车辆撞击时的缓冲能力以及车辆变形对碰撞结果的影响.随着时间的推移,各个试验中动能都在不断减小,各组试验降低值排序依次为:第1组、第5组、第2组、第4组、第3组、第6组、第8组和第7组.这说明第7组实验中护栏起到很好的防护作用,其能量转化关系如图7所示.

图7 第7组试验能量变化示意Fig.7 Energy change of test 7

3.6 碰撞模型体系损坏情况

第7组试验中护栏经车辆碰撞后位置未发生变化,车辆未变形.从等效应力[8]结果看出,车辆后轮差速器等效应力较大,其最大值为304.983 MPa.从塑性应变结果可知,塑性应变主要发生在与车辆接触的钢筋混凝土桩桩帽位置,但是由于桩帽与护栏底座平齐,因此发生的塑性变形很小,其最大值仅0.14.

4 结论

本研究以碰撞仿真结果进行详细分析.从车辆行驶轨迹可以清楚看出车辆在护栏的导向作用下是否恢复正常行驶方向.从而验证了优化后的刚性混凝土护栏即F型护栏可行.对比所有试验结果,结合护栏选择原则,得出了护栏设计中最合理的方案为第7组试验中的方案—间断式混凝土护栏.从而使护栏在受到车辆撞击时能够将受力点从软弱路肩靠近山谷处向道路方向转移,确保护栏即使受到车辆剧烈撞击也不会坠落山谷造成巨大伤害.底座上桩的设置能够使护栏增加抗平移能力,同时护栏迎撞面一侧钢筋混凝土桩帽的设置能够使护栏避免发生倾覆现象.钢筋混凝土桩桩帽与护栏底座保持水平,没有突出部分,车辆与护栏发生碰撞时桩帽不会有很大程度的损坏,不需要经常更换,减小了后期维护费用.护栏间距为200mm,车辆与护栏接触时不会卡在护栏段之间而造成剧烈碰撞.护栏底座距离路面100mm,失控车辆能够顺利爬升到护栏底座上,护栏能够有效地起到导向作用,使车辆恢复正常行驶方向.但本研究碰撞模型体系中没有设置假人模型,只能以驾驶室的加速度侧面反映出碰撞对驾驶人的影响,故加入假人模型的仿真建模值得深入研究.

(References):

[1]Livermore Software Technology Coporation.LS-DYNA theoretical manual[M].[s.l.]:Livermore Software Technology Coporation,2007.

[2]交通部公路科学研究所.JTJ 074—94,高速公路交通安全设施设计及施工技术规范[S].北京:人民交通出版社,1999.(Research Institute of Highway,Ministy of communication.JTJ 074—94.Highway traffic safety facilities design and construction specifications[S]Beijing:China Communications Press,1999.(in Chinese))

[3]沈伟明,卢文胜,王国平.型钢立柱波形梁护栏撞击试验研究[J].结构工程师,2000(4):33—37.(SHEN Wei-ming,LU Wen-sheng,WANG Guo-ping.Section steel column of guardrail crash test research[J]Structural Engineers,2000(4):33—37.(in Chinese)

[4]赵海鸥.LS-DYNA动力分析指南[M].北京:兵器工业出版社,2003.(ZHAO Hai-ou.LS-DYNA dynamic analysis guide[M].Beijing:Weapon Industry Press 2003.(in Chinese))

[5]何涛,杨竞,金鑫,等.ANSYS10.0/LS-DYNA 非线性有限元分析实例指导教程[M].北京:机械工业出版社,2007.(HE Tao,YANG Jing,JIN Xin.ANSYS10.0/LS-DYNA nonlinear finite element analysis instance guidance tutorial[M].Beijing:China Machine Press,2007.(in Chinese))

[6]雷正保.山区公路混凝土护栏碰撞特性仿真分析[J].交通运输工程学报,2007,7(1):85—92.(LEI Zheng-bao.Characteristic simulation analysis of the mountain highway concrete barrier collision[J]Traffic and Transportation Engineering,2007,7(1)85—92.(in Chinese))

[7]雷正保.定墩长间断式直道混凝土护栏的最优结构参数[J].交通运输工程学报,2008,8(4):110—115(LEI Zheng-bao.The optimal structural parameters of the fixed pier long intermittent straight concrete barrier[J].Traffic and Transportation Engineering 2008,8(4):110—115.(in Chinese))

[8]张鹏,周德源.基于 ANSYS/LS-DYNA的护栏冲击模拟分析精度研究[J].振动与冲击,2008,27(4)147—163.(ZHANG Peng,ZHOU de-yuan.Guardrail impact simulation based on ANSYS/LS-DYNA analysis accuracy[J].Vibration and Shock,200827(4):147—163.(in Chinese))